化验单存取装置电机脉冲转速控制技术

2019-01-02李静燕

李静燕,殷 珺

(1.南京医科大学附属常州第二人民医院科教科,江苏 常州 213003)(2.南京医科大学附属常州第二人民医院信息科,江苏 常州 213003)

目前我国医疗系统的总体工作量偏大,难以满足每位就医患者的需求。医院每日都需开具、传递和保存大量就医者的化验单据,工作繁琐、费力,浪费了过多的人力、物力资源,并且不能够保证服务的质量和效率。由于传统的应用于化验单存取的电机脉冲转速控制技术多基于PID控制技术[1],化验单存取装置的响应时间较长,单据存取效率和系统故障率都不能达到既定的标准,在一定程度上制约了大数据背景下我国智慧医疗事业的发展[2]。计算机网络、大数据和云计算技术的发展[3],从信息技术层面推动了医疗系统的改革,呈现医疗卫生服务信息化、智能化[4]的发展趋势。为提高化验单存取的效率,并为患者提供更为便捷的优质服务[5-6],同时减少由于系统故障而带来的单据收集、分发错误现象,本文提出了一种基于矢量控制模型的化验单存取装置电机脉冲转速控制技术,降低了电机驱动系统整体的故障率,提高了系统工作的可靠性。

1 化验单存取装置电机脉冲转速控制技术的实现

1.1 化验单存取装置电机磁推动力的计算

化验单存取装置的电机采用了一种初级的结

构设计,可操作性较强,工作中处于静止状态的模块为定子,旋转状态的模块为转子,转子与定子在气隙磁场[7]的作用下发生相对运动。气隙磁场根据电机种类的不同可分为旋转磁场[8]和行波磁场[9]。电机受到电能的驱动发生了电磁转换产生磁推动力,使转子发生相对位置移动。电机工作时,定子与转子之间的有效气隙需要保持恒定,以保证电机中预留有足够的磁推动力运行空间。

图1 电子化验单存储装置电机结构图

如图1所示,化验单存取装置的电机多为圆筒形结构,这种设计能够提高转子的脉冲转速,并减少电机两侧的法向力干扰,提高电机的工作精度。电机转子模块采用直接的方式与定子模块连接,减少中间的连接环节,以提高各连接部件之间传动效率和控制精度,对电机脉冲转速进行有效的控制。

由于电机的结构简洁,噪声干扰小,因此具有更高的稳定性。

电机脉冲转速控制过程中的磁链方程与控制系统中的电压方程分别为:

(1)

(2)

式中:id和iq分别为化验单存取装置电机控制不同方向的初级电流;Ud和Uq为系统初级电压;ld和lq为电感;λs为电机控制波长变量;p为电机脉冲噪声初始值;ξρm为永磁电机的磁链;ξd与ξq为系统初级磁通量;ζ为电机的转动速度;κ为电机的极矩。当互感Mdq不为零时,可以将磁链方程式(1)修正为:

(3)

设电机的极对数为nd,则电机的电磁推动力Fd表示为:

(4)

1.2 电机脉冲转速控制数学模型的构建

运用基于电磁驱动的数学模型对化验单存取装置电机脉冲转速进行矢量控制的方法有多种,如通过矢量方向的调整、最大电流驱动比的控制或基于弱磁控制等方法。通过电机磁推动力得到化验单存取装置电机脉冲转速控制的电磁驱动数学模型为:

(5)

电磁驱动数学模型具有矢量结构简单、效率高、调速性能好的优势,可以在高负载的条件下,保证系统电压和电流的输出效率。由于化验单存取装置电机驱动过程中对变频器的要求较高,因此该装置具备较高的控制精度,提高了装置电能的输出能力,并同步地提高了端口的输出电压。

1.3 化验单存取装置电机脉冲转速矢量控制

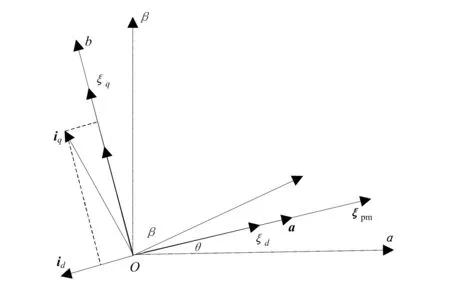

化验单存取装置电机脉冲转速矢量控制技术在性能和稳定性方面优于v/f控制技术。电机的相关参数如极矩、对数、电感等一经确定后,就可以通过控制不同方向电流分量的大小控制电机的磁推力,这样就能实现磁推力对驱动脉冲转速角度和时间的自由控制。电机脉冲转速的矢量控制基于三维坐标控制体系,将电机中定子的电流进行立体分解,使两个控制矢量保持互相垂直的状态,其中一个控制矢量为电机的磁电流分量[10],另一控制矢量为转矩电流分量[11]。对矢量分解后不仅可以提高电机的工作效率,还能够实现对电机工作电流的解耦控制,提高电机控制系统的智能性,提高化验单据处理的分类效率和执行效率。化验单存取装置电机脉冲转速控制矢量图如图2所示。

图2 电机脉冲转速控制矢量图

依据电机脉冲转速控制数学模型对电机脉冲转速进行矢量控制,并按照电磁场中定子与转子的关系实现电机系统中励磁电流与电机推理电流的解耦控制。

转子在电磁驱动控制模式下,伺服电机一端的驱动力输出为零,该控制模式可提高矢量控制的精度和稳定性,也可以将系统的损耗控制在最优状态。通过β方向上的矢量控制,可以保证驱动电机定子在电流矢量与电压矢量上趋于一致,从而保证驱动电机功率系数恒定为1。

在电机脉冲转速控制的过程中,永磁伺服电机d方向与q方向的电感可以认为是基本一致的,这时电机的机械功率Ps可以表示为:

(6)

式中:Cd为电能转换系数。

电机脉冲转速的最大功率值Pem表示为:

(7)

通过调整电流的方向和大小就能够自由控制电机脉冲转速的大小,直接对转速进行控制,实现对电机最大功率值的跟踪,使脉冲转速能快速跟踪最大功率值Pem,这样可以降低电机系统的输出损耗。电机驱动系统的弱磁控制更有助于伺服电机的转速及功率控制,当电势达到一定的规模后系统的变频器的输出达到饱和状态,此时需要提高伺服电机的转速和工作效率,并适时进行电机脉冲转速的调制。

1.4 化验单存取装置电机脉冲转速控制技术

对电机脉冲转速的控制依赖于电机扭力大小,故可以按照既定的化验单据存取速度确定合适的扭力输出和脉冲振动频率,脉冲速度曲线的方案有直线型和指数型两种,鉴于单据驱动系统电机的复杂度较低,选用直线型脉冲转速测定算法,其脉冲速度输出曲线如图3所示。

图3 脉冲转速控制曲线输出

化验单存取装置电机的脉冲转速控制输出过程共包含3个阶段:第一阶段为伺服电机做匀加速运动,第二阶段为电机做匀速转动运动,第三阶段为伺服电机做匀减速运动。该脉冲转速的优势在于过程简单,易于控制,系统内的逻辑判断过程较强,算法递推公式简单,进而提高了脉冲转速的控制精度,也减少了电机设备的故障率。电机的脉冲转动速度输出曲线确定完毕之后,需要对每一个脉冲结果进行读取和存储,这种离散化的解决方案,降低了装置伺服电机的工作成本和总体故障率水平。脉冲转速控制的基本原理是在每次脉冲结束后,基于一定的数学递推规律计算下一组脉冲的频率和速度,使装置的伺服电机始终保持均速直线运动,并使脉冲转速快速地跟踪最大功率值,实现对脉冲位置的判断,降低了脉冲转速控制技术的时间消耗,提高了电机系统的工作效率。电机的驱动转速高于给定的基础速度,电机转子的转动速度越快留给相邻位脉冲的时间就越短,不易造成电机系统的疲劳使用和转动冲击。基于运动学原理得出电机脉冲转速vi+1为:

vt+1=vt+a×Δβ·ti+Ps

(8)

式中:Δβ为电机转动的角度;a为控制脉冲转速的加速度;vt为电机的转速;ti为脉冲频率的时间。此时脉冲频率的时间间隔Δti可以表示为:

(9)

当系统出现第i个脉冲信号时,电机的转速vt到下一个转速vt+1的时间间隔即为Δti+1,这一过程的数学递推公式,如下所示:

(10)

式中:gi和gi+1分别为不同转速下智能电控系统所对应的脉冲频率,基于该频率的变动值可以实现对脉冲频率的最终测定。当脉冲频率之间的电流信号差为90°的正弦波时,其转矩符合正弦分布,可以在频率计算的基础上进行细分控制,以提高化验单存取智能控制系统功能的稳定性。

给定电流曲线的基础波形为正弦波,下一步需要将其转变为阶梯状的正弦波,在将矢量细分的过程中需要具体地求解出电压矢量与转子矢量的位置信息,以提高对脉冲转速控制的精度。设Z为阻抗,电压矢量及转子矢量的信息表示为:

(11)

式中:Δα为电机旋转矢量角度。此时电机脉冲转速vt+1可以表示为:

(12)

式中:R为电阻值。

由此可见,在既定的工作环境下,对转子矢量信息进行准确定位后,电机的电流值与脉冲转速的控制之间呈现出一种线性的变化关系,电机输出扭矩与电机的转速和加速度相关。

2 实验结果与分析

为验证电机脉冲转速控制技术控制效率的优势,设计了一组仿真实验并将脉冲控制及细分控制技术应用其中。根据化验单存取的真实工作环境,给出了模拟实验中电机的相关参数,见表1。

表1 电机的仿真参数设定

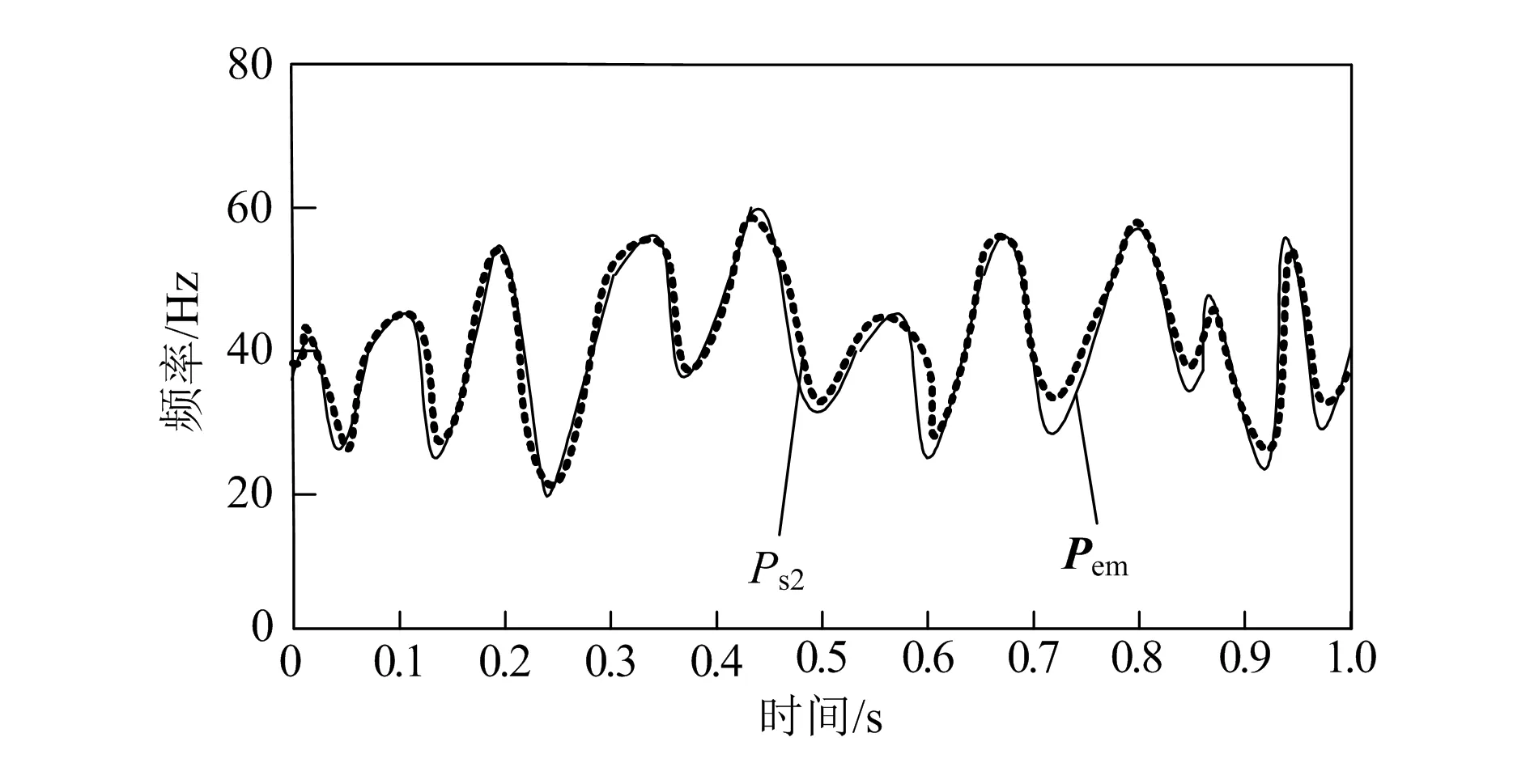

在相同电机驱动转速下,PID控制方法的机械功率为Ps1,矢量控制方法的机械功率为Ps2。分别对比机械功率Ps1,Ps2与最大功率值Pem的吻合度,吻合度越高,说明电能利用率越高,证明其控制方法与最大功率值跟踪性能越好、稳定性越好。运用PID控制方法及本文提出的矢量控制方法分别对电机脉冲转速的控制进行仿真实验,对比两种脉冲转速控制方法对最大功率值跟踪情况,实验结果如图4和图5所示。

图4 PID控制方法跟踪最大功率效果

图5 矢量控制方法跟踪最大功率效果

由图4可以看出,运用PID控制方法对脉冲转速进行控制,电机机械功率Ps1与最大功率值Pem吻合度较差,转速控制稳定性较差,对最大功率值Pem的跟踪情况不太理想,电能利用率较低。

由图5可以看出,运用矢量控制方法对脉冲转速进行控制,电机机械功率Ps2与最大功率值Pem吻合度较好,脉冲转速控制稳定性较强,对最大功率值Pem的跟踪情况较为理想,电能利用率较高。

在化验单存取过程中,将伺服电机的转速分别调整为400,800,1 200,1 600,2 000和2 400r/min,分别考察两种脉冲转速控制技术下系统的响应时间,一般来讲电机系统的响应时间会随着电机转速的提高而减少。基于矢量控制的脉冲转速控制技术,系统的响应时间呈现出一种正常的线性变化趋势,即随着转数的增加而减少,当电机转速在2 000~2 400r/min时系统响应时间在0.5s之内;传统的PID控制技术下,电机系统的稳定性不足,当电机转速在1 600~2 000r/min时,系统的响应时间不降反升,至2.0s以上,有所波动。两种脉冲转速控制技术下系统的响应时间对比如图6所示。

图6 系统响应时间对比图

3 结束语

我国部分医疗机构实现了化验单存取的自动化,针对当前化验单存取装置电机脉冲转速控制技术方面的不足,本文提出了基于矢量控制技术的化验单存取装置脉冲转速控制技术,通过对脉冲频率及转子速度的测定,对电机脉冲转速进行有效控制,缩短了装置的响应时长,提高了装置的运转效率。仿真实验结果验证了本文提出的控制技术的优越性和适用性,因此可以在医疗系统自动化操作领域中进行推广应用。