基于复杂点阵结构的节点强化技术研究

2019-01-02雷鹏福汪志鹏

雷鹏福,戴 宁,汪志鹏

(南京航空航天大学机电学院,江苏 南京 210016)

点阵结构是一种由微结构周期性排列构成的多孔构型结构[1],其由于具有较好的冲击吸收性能和较高的比强度、比刚度,被广泛应用于航空航天、汽车工业、医疗等领域[2-4]。随着3D打印技术的快速发展,具有更大设计自由度的零部件可以被制造出来,进一步促进了点阵结构设计、优化等相关研究的发展。张钱城等[5]根据各类轻质点阵材料的胞元结构分析点阵结构的力学性能,并分析了强化轻质点阵结构力学性能的主要方法;邹婉秋等[6]为能更好地将点阵结构应用于工程实际中,开展了对点阵结构力学性能的相关研究,分析了点阵结构疏密程度对其承载能力和固有频率的影响;赵芳垒等[7]提出一种基于拓扑优化局部相对密度映射的变密度点阵结构设计方法,在模型拓扑优化的密度信息与点阵微单元之间建立起映射关系,并根据映射的相对密度生成了变密度多孔结构。上述工作研究了微单元类型、分布疏密、单元尺寸对点阵结构力学性能的影响。关于点阵结构节点处过渡方式对其性能影响的相关研究较少见到。本文提出一种点阵结构节点强化技术,能让点阵结构节点处产生自然圆角过渡,减少应力集中,提升结构的力学性能。

1 点阵结构建模

随着增材制造技术的发展,点阵结构的应用变得越加广泛。不同应用场合对点阵结构的性能有不同要求,而点阵结构的性能受点阵微单元的类型、尺寸、分布等因素的影响,这对点阵模型参数化可控提出了需求。现有点阵结构建模技术可以分为阵列建模和整体建模两大类。

阵列建模即先建立一个点阵微单元,然后对其进行阵列生成点阵结构。代表工作有仲梁维等[8]建立的点阵结构参数化建模系统,将5种点阵微单元存入胞元库中,便于在建模过程中直接调用,其控制参数为胞元的类型、尺寸以及微单元截面半径。这种建模方法需要考虑微单元之间的连接关系,不易控制点阵结构的分布间隔,无法对点阵模型的局部进行控制。

整体建模是指不再建立点阵微单元,将点阵结构一次性生成的建模技术。代表工作有肖冬明[9]通过隐式函数驱动在体素级上使用marchingcubes算法抽取点阵多孔模型,通过调控所用驱动函数的系列参数对点阵结构进行参数化控制。相对于点阵结构全局,这种建模技术能进行局部控制,但需要消耗更大的内存空间。

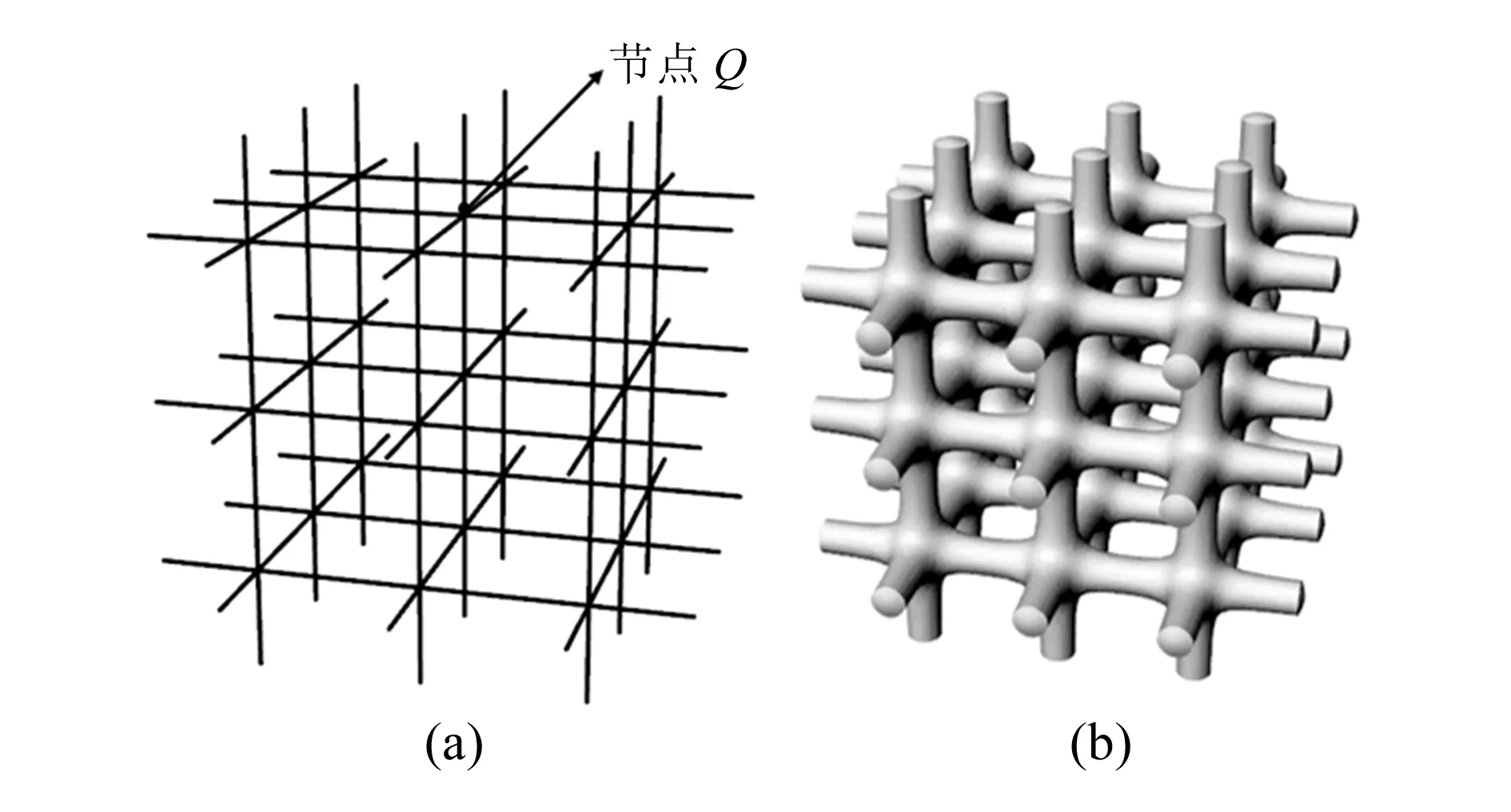

本文所用建模技术是对现有整体建模技术进行改进实现的,能在点阵结构的节点处得到自然圆角过渡。首先通过函数驱动生成点阵结构拓扑构型L,如图1(a)所示。

L=F(c,f,s)

(1)

式中:F为用于构建拓扑构型的驱动函数;c,f,s分别为控制拓扑构型微单元的类型、分布、尺寸参数。然后对拓扑构型进行体素化处理,得:

(2)

式中:NV为体素节点值;h为点阵拓扑构型线数;mi为各拓扑构型线权重;D为当前节点到各拓扑构型线的距离;X为体素节点坐标;Li为拓扑构型线。最后使用marchingcubes算法抽取出点阵模型,如图1(b)所示。

图1 点阵结构整体建模

2 节点强化参数调控

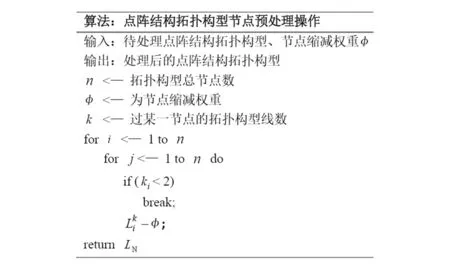

在函数驱动生成的点阵结构拓扑构型中,点阵节点(如图1节点Q)被多条微结构拓扑构型线共有,这将使其在体素化时被多次迭代累加,从而造成最终抽取的点阵模型在对应位置产生较大圆角过渡。圆角过渡能有效减少结构的应力集中,提升其力学性能,但是圆角过大会破坏其原有的结构性能并需要消耗更多的制造材料。因此,需要对式(1)所得微结构拓扑构型进行缩减预处理,得:

(3)

图2 点阵结构拓扑构型预处理伪代码

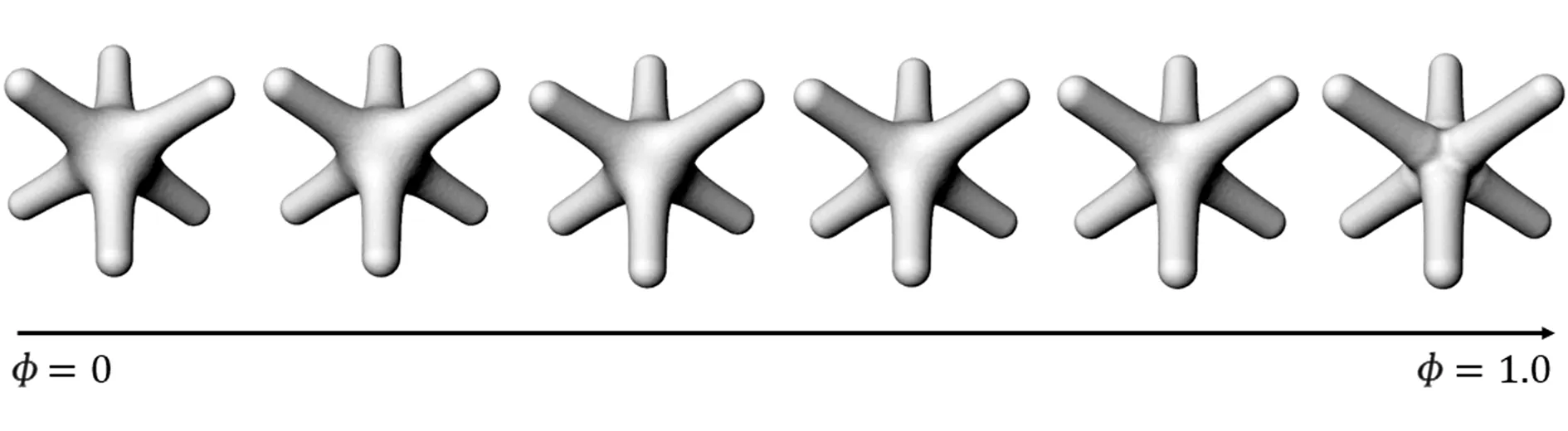

通过控制φ的大小可以让点阵结构节点处圆角尺寸如图3所示发生渐变。

图3 节点圆角渐变

3 实验与结果

3.1 变节点过渡圆角尺寸点阵结构建模

为分析点阵结构节点处过渡圆角的尺寸对其力学性能的影响,本文对5×5×5点阵结构的节点过渡圆角尺寸进行参数化控制,使得参数φ由0到1.0变化,变化间隔取0.2。得到的6个变过渡圆角尺寸5×5×5点阵结构模型如图4所示。

图4 变节点过渡圆角尺寸点阵模型

3.2 有限元分析

在ANSYS R19.0软件中对上述6个变节点过渡圆角尺寸点阵模型进行有限元静力学分析。由于点阵结构不易于施加载荷与约束条件,因此在6个点阵模型的上端部与下端部加上盖板。定义分析材料为钛合金,该材料弹性模量为96GPa,泊松比为0.36,密度为4 620kg/m3。载荷与边界条件采用下端盖板底面固定、上端盖板顶面施加5MPa均布载荷的形式。分析结果如图5所示。

图5 变节点过渡圆角尺寸点阵模型应力云图

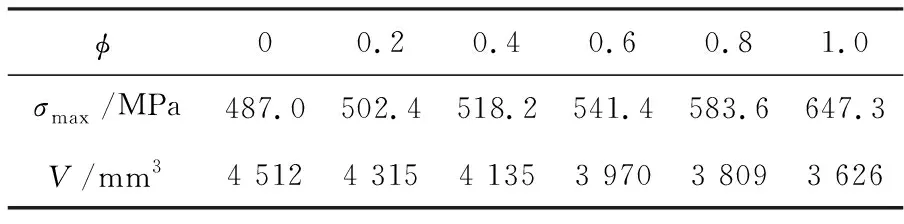

在ANSYS R19.0中计算出上述6个模型的体积数据,则6个模型最大应力σmax、体积V见表1。

表1 变节点过渡圆角尺寸点阵模型最大应力、体积

对表1数据进行拟合,得到的折线图如图6所示。

3.3 结果分析

由图6可知,随着φ值由0到1.0渐变,点阵结构节点处的过渡圆角尺寸逐渐变小,相应模型分析结果的最大应力值逐渐变大。随着φ值的增大,点阵模型最大应力变大的趋势越来越大,这是因为随着节点处过渡圆角尺寸的减小,结构应力集中处逐渐由点阵结构与上端盖板连接部位过渡到节点处。初始时过渡圆角较大,φ值从0到0.6变化的阶段应力集中部位不变,因此此时模型最大应力的变化较小。当φ值大于0.6时,过渡圆角尺寸较小,应力集中部位过渡到点阵节点处。需要注意的是,随着φ值的等间距增加,点阵结构体积以近似线性关系的方式增加。因此,在点阵结构设计的过程中需要把握好φ值的大小,过大易造成材料浪费,强化效果也不明显;过小则易造成节点处出现应力集中现象。

4 结束语

本文提出的点阵结构节点强化技术可以通过控制参数φ让节点处过渡圆角尺寸均匀变化,从而改善点阵结构的力学性能,扩展了点阵结构的优化方法,提高了点阵结构制造所需材料的利用效率。对6个变φ值点阵结构的分析结果表明,点阵建模过程中φ的取值不宜过大也不宜过小,过大易造成材料浪费,过小易造成节点处出现应力集中。本文的研究对点阵结构的优化设计具有重要意义。