全自动平行缝焊机控制系统设计

2018-12-14李文杰边国敏

李文杰,乔 丽,边国敏

(中国电子科技集团公司第二研究所,山西 太原 030024)

全自动平行缝焊机应用于金属化陶瓷和金属的气密性封装。主要针对声表和晶振领域的石英晶体和微电子传感器。

全自动平行缝焊机采用阵列方式焊接,具有自动热处理、自动图像对位、自动预焊、自动缝焊、自动上下料功能。

1 焊接原理

焊接原理,利用逆变电源产生的大电流,通过电极轮流过电阻发热的原理,当达到表层金属融化温度时,两种金属便熔在一起,使腔体内部形成与外界隔绝的小环境,如图1所示。

2 设备构成

全自动平行缝焊机主要由烘箱、管壳上料机构、传输机构、管壳校正平台、盖板上料机构、预焊机构、Y向缝焊机构、X向缝焊机构、下料机构、视觉系统、控制系统、气路系统、手套箱支架等组成。

3 工艺流程

产品经烘箱热处理后,由上料机构将放有管壳的托盘取出,放置在存储架上,然后再转移到托盘上料缓存位→通过传输机构,将托盘传输到管壳校正台,经过视觉系统的分析,平台校正,将管壳和盖板精确对位,并在预焊台进行点焊→传输机构将托盘传输到下一工位进行Y方向的缝焊→然后再将托盘传输到下一工位进行X方向的缝焊→传输托盘到下料缓存位→下料机构将托盘拉出,放到下料缓存区,如图2所示。

4 电气控制系统组成

全自动平行缝焊机对设备的可靠性、稳定性、实时性提出了很高的要求,对于小产品、大批量封装设备来说,必须具备对位精确、快速、成品率高、性能稳定、操作简单等特点。本设备具有两个重要的技术指标要求:

图2 全自动平行缝焊机工艺流程图

·缝焊焊接速度:1.8 s/个

·管壳焊环与盖板的对位精度:≤0.05 mm

如何在极短时间内完成一系列复杂动作,又保证对位精度,对于全自动平行缝焊机的运动控制系统提出了很高的要求。

本设备运动系统的核心是基于计算机标准总线的运动控制卡,它是利用工业计算机硬件和操作系统,并结合用户开发的运动控制应用程序来实现,具有高速的处理能力。因此我们选用工控机作为上位机,并采用C#开发控制界面,利用PCI插槽内插入安川运动控制卡的方式,通过MIII总线与伺服通信。

为保证管壳与盖板的对位精度小于50 μm,盖板的定位与放置就是关键工序。盖板的定位精度由机械保证,盖板的拾放机构扭矩较大,动作频率较快,因此我们选用直驱电机带动点焊头旋转,进行盖板的拾放和点焊。

管壳的位置由视觉系统和对位平台综合保证(以盖板为模版,确定管壳的目标位置),最终保证精度控制在50 μm之内。由于设备涵盖产品尺寸较宽:(2×2.5)mm~(30×30)mm,因此我们选用500万像素相机+远心变倍镜头进行视觉对位,靶面大小是7~8.5 mm,工作距离337.6 mm,景深2 mm,镜头放大倍数是0.21~1.35X,得出视场范围是(6.3×5.2)mm~(40×33)mm。通过视觉计算出管壳的中心和斜对角线,将盖板的中心和斜对角线与管壳的中心和斜对角线对应重合,达到适应管壳尺寸公差的目的,最终像素当量是2.55 μm。

除DDR外,该设备还有21个伺服单元和34个汽缸作为执行元件。

焊接效果是整个工艺过程核心,焊接电源的能力与控制成为本设备的关键,通过与厂商合作,对焊接电源输出电流进行监控,实现闭环反馈与控制。并且在波形控制和控制精度上改进,最终使焊接成品的气密性和焊缝外观达到了很好效果。

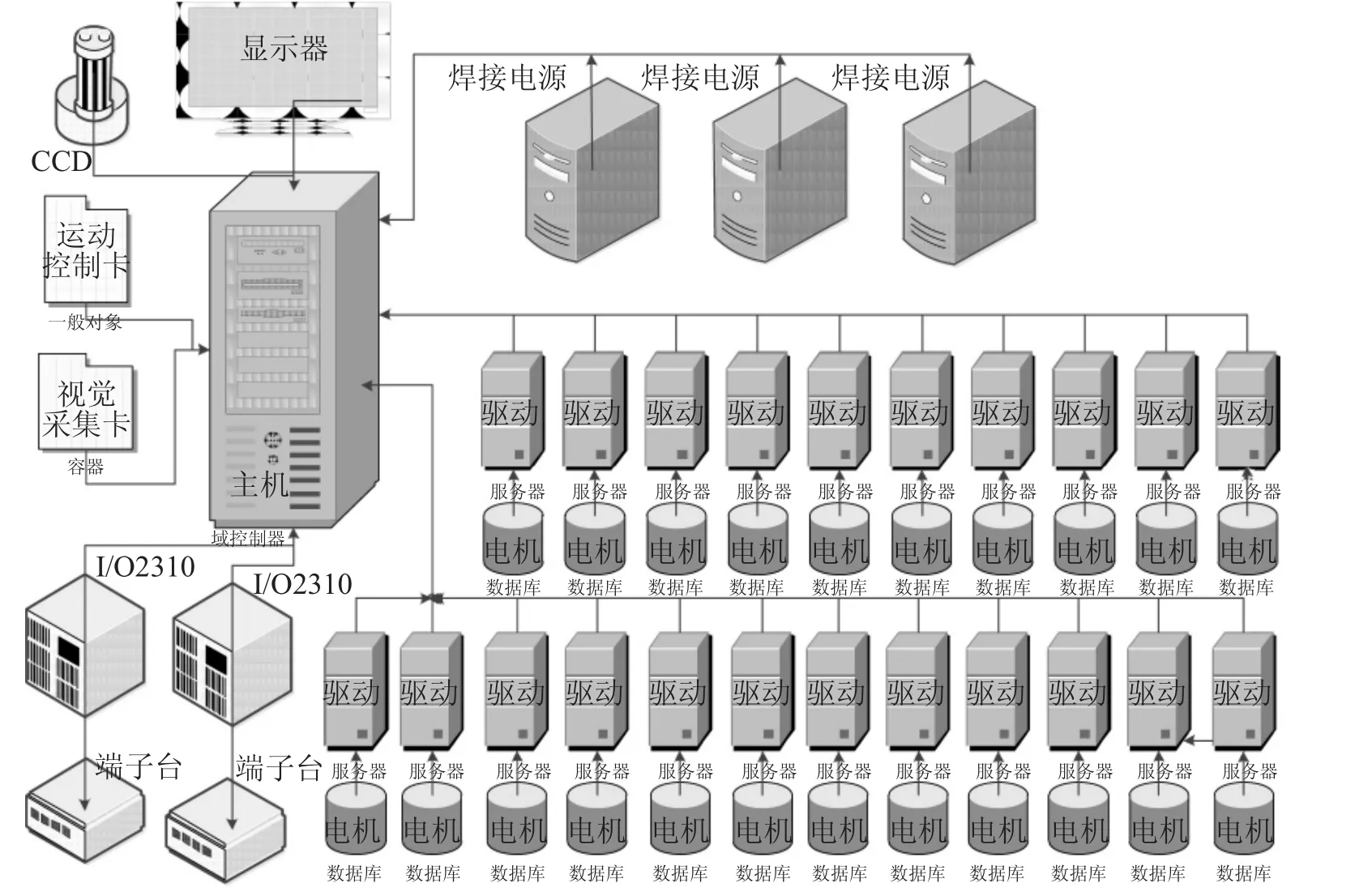

电气控制框图见图3所示。

图3 全自动平行缝焊机控制系统组成图

5 网络结构

主机PCI插槽内插入MP2100运动控制卡,最大可以带32轴,扫描周期为0.5 ms,上位开发平台选用VS2010,通过调用API函数,经由PCI总线访问MP2100寄存器。

控制层使用MPE720工具软件开发,I/O信号通过2块64入64出的2310模块采集并控制电磁阀等输出,I/O 2310与所有伺服驱动器通过总线连接,现场网络为MECHTROLIKE III总线,传送速度为100 Mbps。

所有伺服系统均为总线式,选用安川SG7系列,内置24位增量式编码器,最大转矩350%。

焊接电源用途分别为点焊、Y方向缝焊、X方向缝焊。3个焊接电源自带232口,通过串行线连接到PCI插槽上串口卡接口,与上位机通讯。为了防止串口通讯干扰,选用带隔离的232串口卡。PCIE插槽插入视觉采集卡,配有千兆网口,采集图像信息。相机型号是FL3-GE-50S5M-C,镜头型号VSZ-0745+VSZ-03。

网络结构见图4所示。

图4 全自动平行缝焊机网络结构图

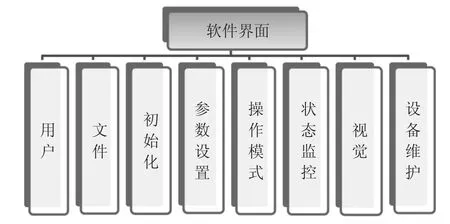

6 上位软件界面

软件需实现与图像采集卡、温控模块、运动控制卡、数字量及模拟量数据采集卡的数据通讯,同时具备接受界面输入的参数,经过运算、控制逻辑,完成设备的控制。软件具有初始化、视觉定位、参数设置、轴测试、诊断功能;为了保证软件控制的可靠性,需配备诊断功能、维护功能。为保证数据的真实性、可靠性,需配备示教功能、校验功能。软件采用模块化设计,包括用户、文件、初始化,参数设置,操作模式、状态监控、设备维护等模块,其组成如图5所示。

图5 全自动平行缝焊机上位界面组成图

用户模块主要用于设置不同的用户等级和相应的密码。不同的等级有不同的访问权限。

文件模块主要用于新建文件、保存、删除和另存文件等操作。其中文件的命名可根据所焊接管壳的外形尺寸来定义。

初始化模块主要用于开机后,设备各个运动部件回归原点以及参数初始化。

参数设置用于设置工艺参数、轴参数、系统参数等数据信息,主要包括位置参数,产品参数和电源参数,位置参数主要用于设定设备本身固有的一些参数,产品参数主要设定与焊接产品本身相关的参数,比如管壳和夹具的长宽高等。电源参数主要用于调试点焊和缝焊所用焊接电源的相关参数。

操作模式包括手动模式、自动模式和演示模式。

状态监控主要用于监控电机运行的速度、位置、加减速、汽缸的位置、各个传感器的状态、焊接电源当前所用的参数组等。

视觉操作,主要用于视觉标定,视觉校验等视觉相关操作。

设备维护包括设备常见错误及故障的分析和处理方法,以及告知用户设备操作规范和相关的技术支持。

7 下位运动控制

本系统下位运动控制部分采用安川的编程工具MPE720 Ver.7进行开发,程序采用模块化设计。程序主体结构如图6所示。

图6 全自动平行缝焊机下位程序结构图

8 结 论

全自动平行缝焊机经过连续1年的测试运行,实践证明,该系统拥有运行稳定可靠、定位准确、控制精度高、故障率低等优点。