新型抗扭转冲击结构锥形齿PDC钻头的研发与应用

2018-11-01杨博仲姚建林沈欣宇

杨博仲, 姚建林, 沈欣宇

(1川庆钻探工程有限公司钻采工程技术研究院 2国家能源高含硫气藏开采研发中心 3 四川川庆石油钻采科技有限公司 4西南油气田分公司工程技术研究院)

川东地区钻井过程中,以二叠系长兴组为代表的难钻地层成为该区高效勘探开发的“拦路虎”,该地层岩性主要以灰色泥-粉晶灰岩为主,岩石强度较高,对钻头的吃入能力要求高,部分层段研磨性强,常规PDC钻头抗冲击、抗研磨能力难以满足实钻需求。前期岩石力学研究成果表明,川东地区二叠系长兴组地层抗压强度在150~200 MPa之间,软硬交错,内摩擦角45°以上,PDC钻头可钻性级值集中在10~15,且局部层段含燧石结核,可钻性极差[1]。

为提高该层段钻井速度,近年来累计在该层段试验国内外不同厂商的牙轮、PDC钻头,均未取得理想的提速效果,平均单只钻头进尺均小于120 m,平均单只钻头机械钻速低于1.5 m/h。

一、长兴组地层新型PDC钻头设计

基于上述二叠系长兴组地层的岩石力学分析结果,运用硬夹层的切削结构设计、抗涡动布齿设计、力平衡设计、水力结构设计等技术,开展了新型PDC钻头的设计。

1.钻头结构及主切削齿设计

由于该地层岩石可钻性变化趋势较为稳定,即使发育夹层也多为软夹层,因此在钻头优化选型及个性化PDC钻头设计时,可适当考虑增强钻头的攻击性和地层吃入特性,同时要注意提高钻头的稳定性和穿越夹层的能力[2-3],设计的PDC钻头主要采用7刀翼胎体结构,主切削齿采用常规Ø13.44 mm+锥形齿Ø13.44 mm结构设计,具体设计特点如下:

(1)锥形齿结构和常规PDC齿复合切削结构设计,即压碎和切削两种方式,提高钻头在燧石结核、黄铁矿、石英及硅质灰岩的抗冲击性和抗研磨性、吃入能力,保证钻头钻进效率。

锥形齿结构可以将载荷更好地集中于一点进行破岩,较厚的切削齿金刚石面提高了钻头切削强度,同时也提高钻头耐磨性,显著提高进尺与机械钻速。

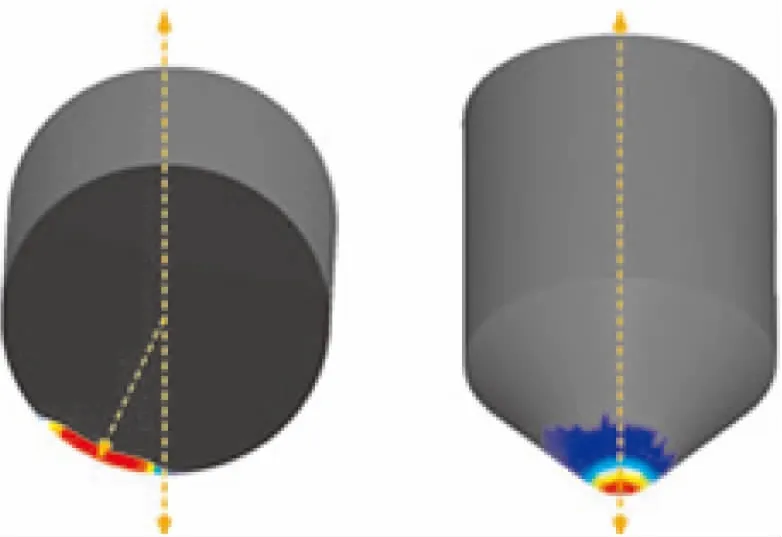

锥形齿比单个PDC切削齿更易将载荷集中于一点作用到岩石上(见图1),且这种高集中力再结合其自身的高切削强度和耐磨性,使锥形齿结构钻头可以钻穿常规PDC钻头所不能适应的难钻复杂地层。

图1 锥形切削齿与PDC切削齿振动对比图

(2)后排齿采用抗扭转冲击结构布局,增加钻头的抗冲击和抗研磨性能。创新设计了独有的抗扭转冲击结构,在前排主切削齿磨损后,作为第二切削元件切削地层;平衡轴向钻压保护PDC提高钻进进尺,提高钻头的稳定性极大减小了钻头在井底的震动。

2.钻头水力结构设计

在这类较难钻地层中钻进时,由于切削齿与岩石接触区域(特别是齿刃区域)的接触比压高,剧烈摩擦产生的热很容易造成PDC齿热磨损现象的发生。所以,一方面要特别重视钻头水力结构的设计,水力结构设计的准则不应是防泥包,而应是防切削齿热磨损;另一方面,应尽可能增大在钻头上的有效钻井液排量。随着井底流场分布规律的改善和钻井液排量的增大,均有助于增进钻头切削齿的冷却效果,减缓切削齿的磨损速度。在选择、确定具体使用参数时需充分考虑钻井参数、破岩效率与钻头切削齿磨损规律之间的关系,尽量避免采用高转速钻进,低转速-高钻压模式更有利于提高PDC钻头的综合性能。具体设计特点如下:

(1)采用特殊横向漫流水力单元。大幅度提高钻头清洗能力,避免造成岩屑二次切削,提高钻进效率。

(2)弧线形刀翼设计。有效提高钻头工作稳定性,保证硬地层钻进中钻头的震动。

二、仿真模拟分析与制造技术

利用PDC钻头数字化钻进分析系统,对设计的二叠系长兴组高效PDC钻头进行了动力学和水力学仿真分析,通过仿真分析优化轮廓冠部形状、切削齿角度和水力结构等参数。

1. 动力学仿真分析

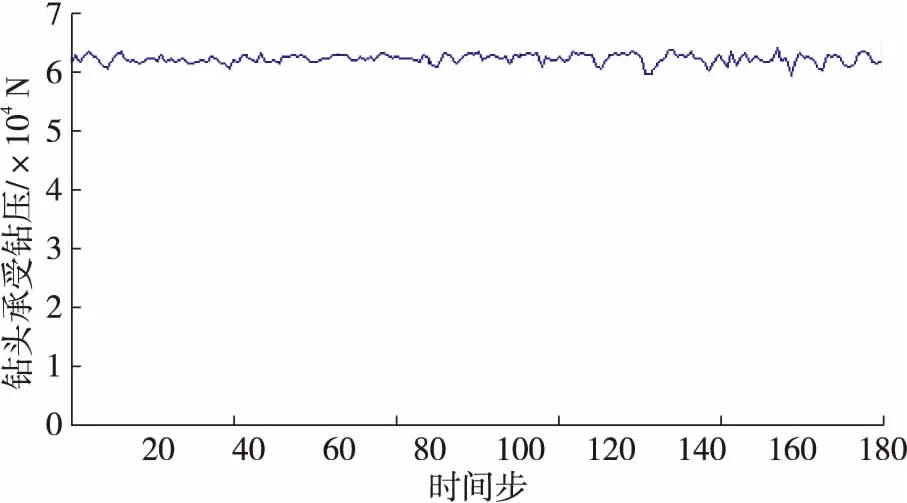

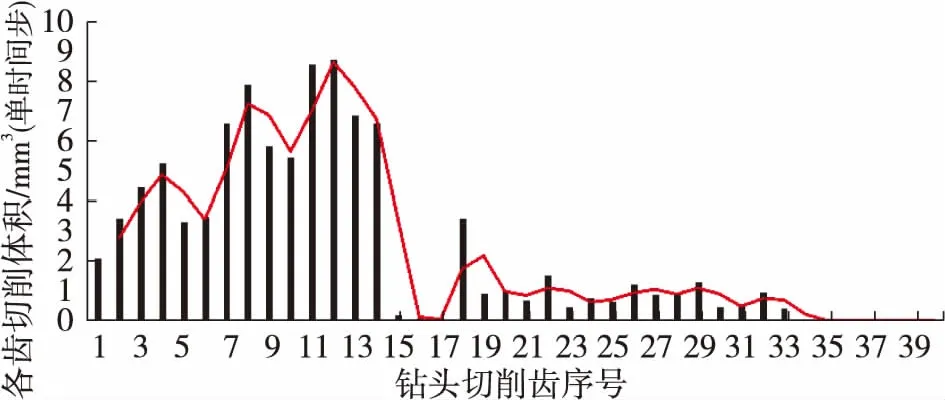

从图2和图3可以看出,计算钻头轴向力平均值为62.5 kN,横向力平均值为2.67 kN。该钻头横向不平衡力系数为0.042 7,小于0.05设计目标,具有较好的工作稳定性。

图2 钻头轴向力分析曲线

图3 钻头横向力分析曲线

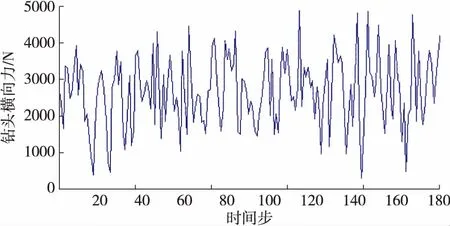

从图4可以看出,该钻头切削体积峰值位于8、11、12齿附近区域,分别位于6#刀翼、3#刀翼和6#刀翼的冠顶区域附近。说明该区域处于易损伤(磨损)区域,可通过优化调整布齿参数,改善这部分切削齿的工作状态,进一步优化切削齿切削量的均衡性。

图4 钻头各切削齿切削体积分布图

从图5可以看出,该钻头横向不平衡力指向2#刀翼和3#刀翼之间,该侧刀翼的保径部分将承担更多的规径切削工作量。

综上所述,从钻头井底动态分布、受力分析,可以看出优化后各齿尤其是钻头鼻部各切削齿的切削体积更加均衡,这就保证了各齿具有相同的寿命或相近的寿命,稳定性好,有利于大幅提高钻头寿命。

图5 钻头横向不平衡力指向示意图

2. 水力学仿真分析

井底较高的压力梯度以及横向漫流速度,能够起到较好的岩屑冲击翻转和横向运移效果。

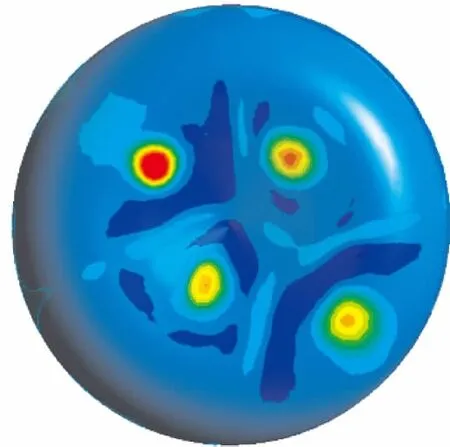

图6 井底压力云图

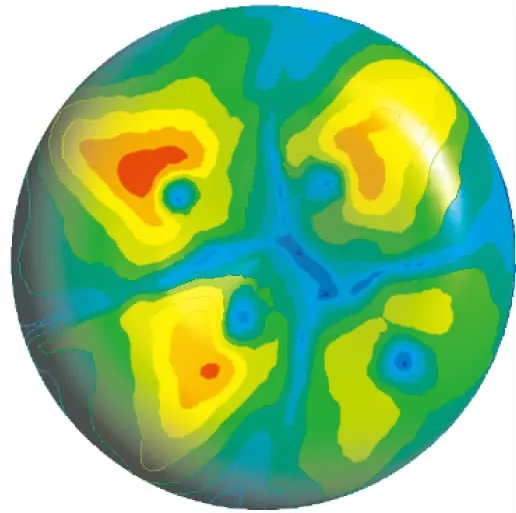

图7 井底流速云图

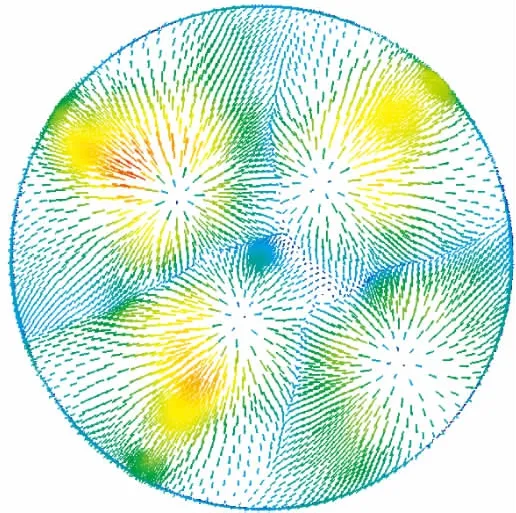

从图6、图7可以发现,在井底面上,喷嘴冲击井底形成较高的射流压力,其压力梯度较高,利于在井底形成较高流速的横向漫流,井底中心没有出现低压和低流速区域,井底中心和井底外缘位置均具有较高的冲击压力和流体流速,水力能量分布合理。从图8中可以看出,在井底面上,流体沿着流道向井底边缘运动,并且井底未出现明显涡旋。基于仿真分析与优化结果,获得适用川渝地区长兴组地层的高效PDC钻头的主要设计参数。

图8 井底流速矢量图

3. PDC钻头模具3D打印技术

模具成型是胎体PDC钻头制造中的一个重要环节,也是准确实施钻头设计的关键,模具成型精度及质量直接影响成品PDC钻头的性能。通过将3D打印技术引入钻头模具制造领域,并进行试验研究,取得了较好效果。打印模具包括了数据转化、模型诊断、分层处理、打印工艺参数优化、无人职守模具打印、后期处理等6项工序,可以制作任意复杂曲面形状的模具,将该技术引入钻头模具制造,配合现有软模成型工艺,加工钻头基础模具用于钻头制造,改进了传统模具加工工艺,实现了复杂结构的PDC钻头高效研发。

三、现场试验效果

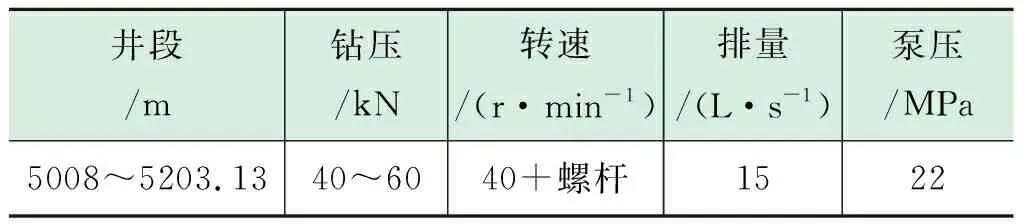

2016年9月18日在YA012-12井,对自主研发的CHS7135型抗扭转冲击结构锥形齿PDC钻头进行了现场试验,试验钻井参数如表1。

表1 试验钻井参数

钻头出井原因:钻时变慢,起钻更换钻头。

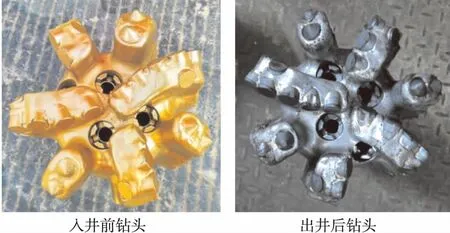

钻头磨损描述如图9:钻头出井新度50%,水眼未堵塞,未发生泥包现象,未出现切削齿掉落,切削齿严重磨损1颗,主切削齿出现少量磨损,保径齿磨损正常。

YA012-12井Ø149.2 mm井眼二叠系长兴组(5 008~5 203.13 m)采用CHS7135型PDC钻头钻进,平均单只钻头进尺195 m,平均机械钻速3.1 m/h,同比邻井YA012-X7井进口FX64钻头单只进尺提高134%,平均机械钻速提高109.46%;同比YA012-X8井国产钻头单只进尺提高103%,平均机械钻速提高134.85%。现场试验表明,CHS7135型号PDC钻头在下川东二叠系长兴组适应性强,同比国内、外PDC钻头优势明显,提速效果显著。

图9 钻头入井前后对比图

四、结论

(1)基于难钻地层岩石力学研究成果,提出了抗扭转冲击结构+锥形切削齿为主体的PDC钻头方案,同时进一步优化PDC钻头水力结构设计,在钻头模具制造环节引入3D打印技术,成功研发出适用于川东地区二叠系长兴组地层CHS7135型PDC钻头系列。

(2)现场试验中取得了突出的提速效果,平均单只钻头进尺可达到195 m,平均机械钻速3.1 m/h,同比邻井同层位采用的进口、国产PDC钻头指标均有大幅提高。

(3)钻头针对硅质灰岩及燧石结核地层的攻击性及抗研磨性有待提高,下步须优化切削齿切削角度和锥形齿布齿设计,进一步提高钻井整体速度。