CPR1000全厂断电事故模拟及主泵轴封破口敏感性分析

2018-10-09黄志翱缪惠芳

杨 奥,黄志翱,缪惠芳,李 宁

(厦门大学能源学院,福建厦门361102)

CPR1000是中国改进型百万千瓦级压水堆核电技术方案,全厂断电事故是核电厂同时丧失了厂内外交流电源的一种严重事故,它可能造成堆芯损毁和放射性物质外泄.日本发生福岛核事故之后,针对该领域的研究日益受到重视.张亚培等[1]采用RELAP5/MOD3.4程序对CPR1000全厂断电事故的瞬态特性进行了分析.李龙泽等[2]采用MELCOR程序对CPR1000全厂断电情况下蒸汽发生器安全阀误开启的事故进行了初步建模与分析.Trivedi等[3]使用RELAP5/SCDAPSIM程序对AP1000电厂在高压状态和低压状态下的堆芯熔毁进程进行了分析.Li等[4]采用MELCOR程序对失去冷却剂和全厂断电情况下沸水堆的压力容器下封头的熔毁行为进行了分析.Yin等[5]采用MELCOR程序对先进模块化小型堆在全厂断电时的状态进行了分析.王珏等[6]采用RELAP5和MELCOR程序联合分析的方法,研究了全厂断电叠加汽动辅助给水泵失效事故下系统的瞬态响应.Lin等[7]采用TRACE程序对马鞍山电厂进行了全厂断电缓解措施的研究.Ignacio 等[8-9]采用ASTECV2.0程序对全厂断电情况下堆芯再淹没的严重事故管理措施进行了研究.Muhammad 等[10]采用KEYMASTER程序分析了全厂断电事故中稳压器泄压阀对事故进程的影响.Park等[11]对因内部原因和因地震造成全厂断电的事故进程进行了对比分析.Bae等[12]重点分析了全厂断电时蒸汽发生器发生管道破口的问题.Bao等[13]研究了全厂断电情况下反应堆泄压策略的有效性和避免堆芯损毁的措施.

上述研究中,针对全厂断电事故,考虑主泵轴封破口时间敏感性分析的研究较少.本研究详细分析了CPR1000全厂断电事故的进程,在此基础上,进一步对轴封破口发生时间进行了敏感性分析,最后给出了缓解事故进程的具体建议,相关数据可为有关人员防范和缓解严重事故提供参考.

1 模型概述

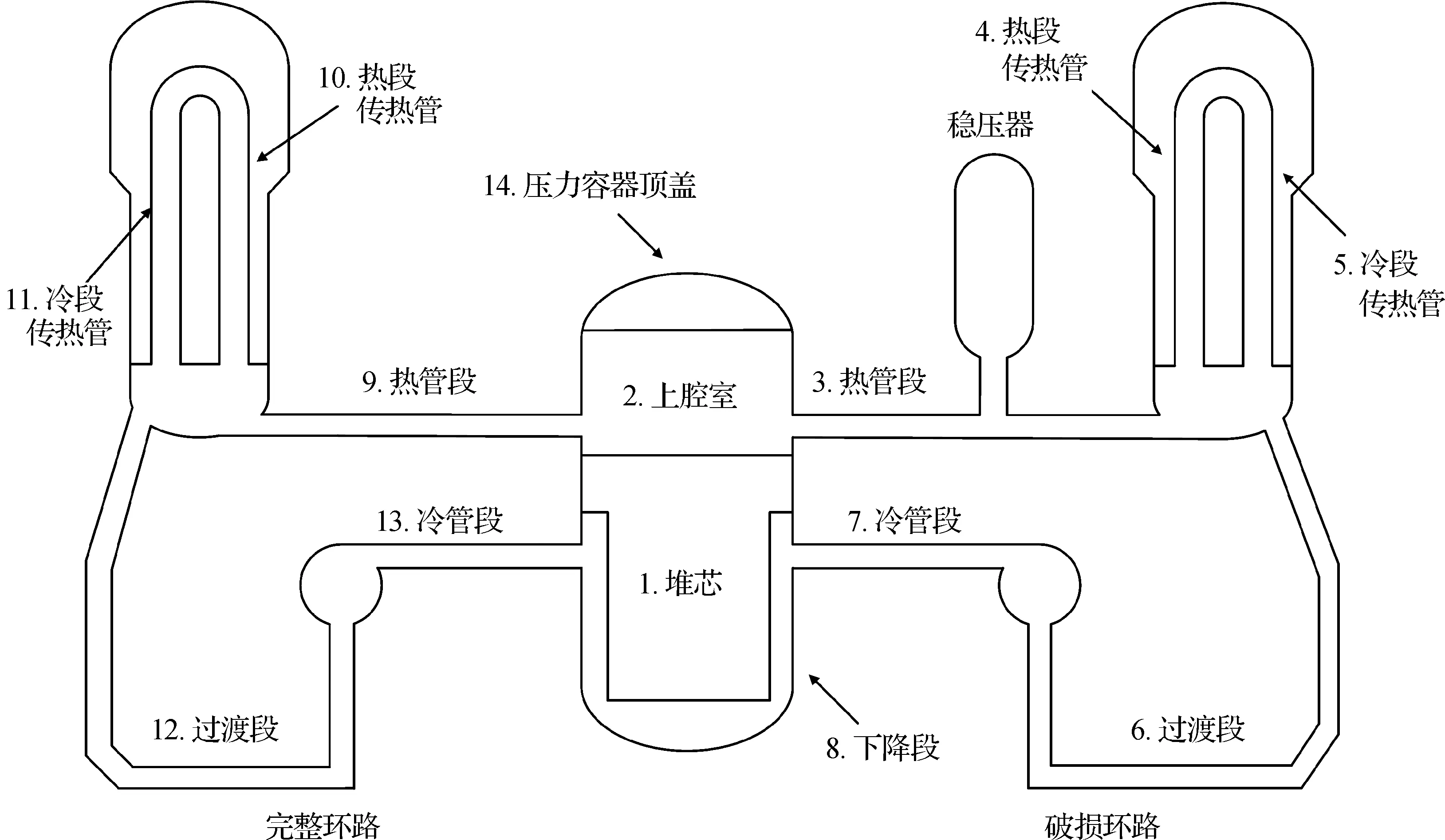

本研究采用模块化事故分析程序对CPR1000核反应堆进行建模.图1是模块化事故分析程序中的CPR1000主回路系统节点图.CPR1000的3个环路包括1个破损环路(破口位于该环路)和2个完整环路.核反应堆压力容器被分为4个模块:压力容器顶盖、压力容器上腔室、反应堆堆芯以及下降段.反应堆的堆芯区域径向划分为7个不同功率的径向环和1个旁通区,轴向划分为13个节点,其中:10个为活性区燃料节点;1个为堆芯上部非活性区节点,用来表示堆芯上部支撑板结构;还有2个为堆芯下部非活性区节点,用来表示堆芯下部支撑板结构.

图1 CPR1000主回路系统节点Fig.1 Nodalization of CPR1000 primary circuit system

稳压器被设置在破损环路上,CPR1000的稳压器装有3个安全泄压阀,这3个安全泄压阀在系统压强超过其设定值(分别为16.6,17.0和17.2 MPa)后会自动打开,将高压蒸汽排放到泄压箱中,以达到一回路泄压的效果.CPR1000的紧急堆芯冷却系统主要由高压安注系统、低压安注系统和安注箱组成.高压安注系统和低压安注系统在系统压强分别低于11.83和1.6 MPa时自动启动,将换料水箱中的冷却水经由冷管段注入堆芯.3个安注箱与3个环路的冷管段相连,当系统压强低于4.235 MPa时,安注箱中的水将会自动注入堆芯,3个安注箱中的冷却剂总量为33.2 t.

2 事故序列及假设

表1各事故序列中,轴封破口出现的时间均为假设的时间,其余事件出现的时间均为程序计算的结果.事故序列1为基本的全厂断电事故,并假设其轴封不会出现任何大小的破口,同时假设其辅助给水泵均不可用.在此基础上,为了分析轴封破口对事故进程产生的影响,选取了3个事故序列进行对比:序列2是假设在事故早期600 s时发生轴封破口,早期时间点的选取参照了秦山核电厂全厂断电的一项研究[14];序列3是假设在事故中期6 427 s时发生轴封破口,中期时间点的选取是考虑到这一时刻蒸汽发生器刚好排空,有一定代表性;序列4是假设在事故晚期9 531 s时发生轴封破口,晚期时间点的选取是考虑到这一时刻堆芯出口温度达到923.15 K,即严重事故管理导则的进口条件,也有一定代表性.轴封破口的直径统一设置为12.5 mm.

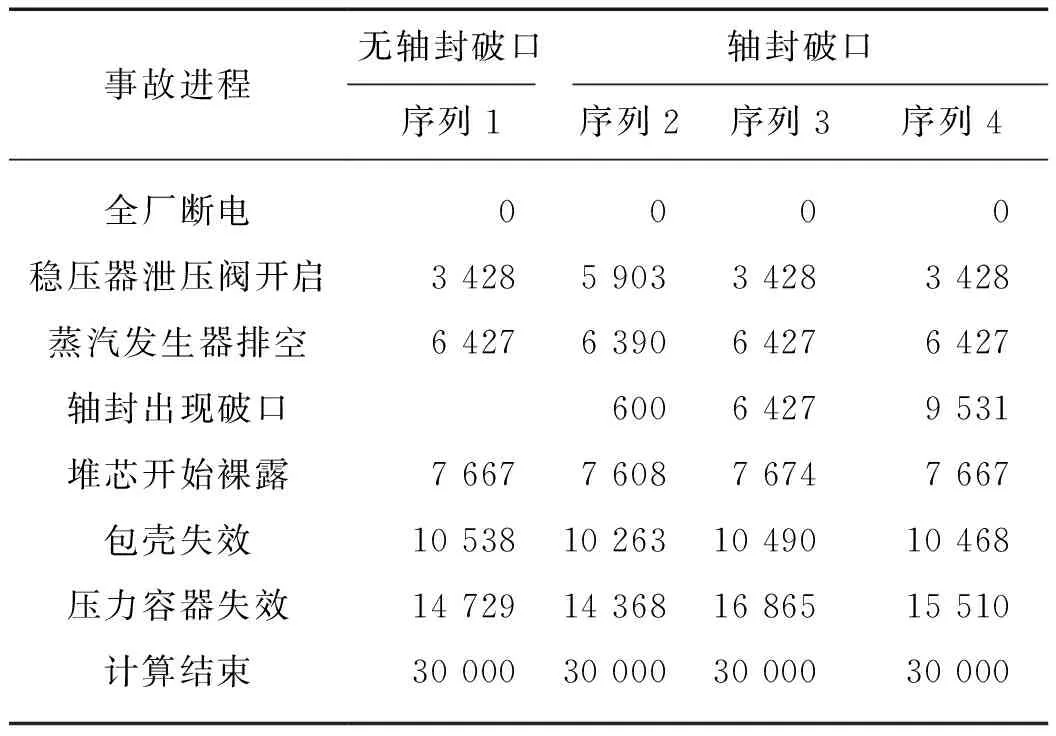

表1 各事故序列中主要事件发生时间

3 结果分析

3.1 全厂断电事故进程分析

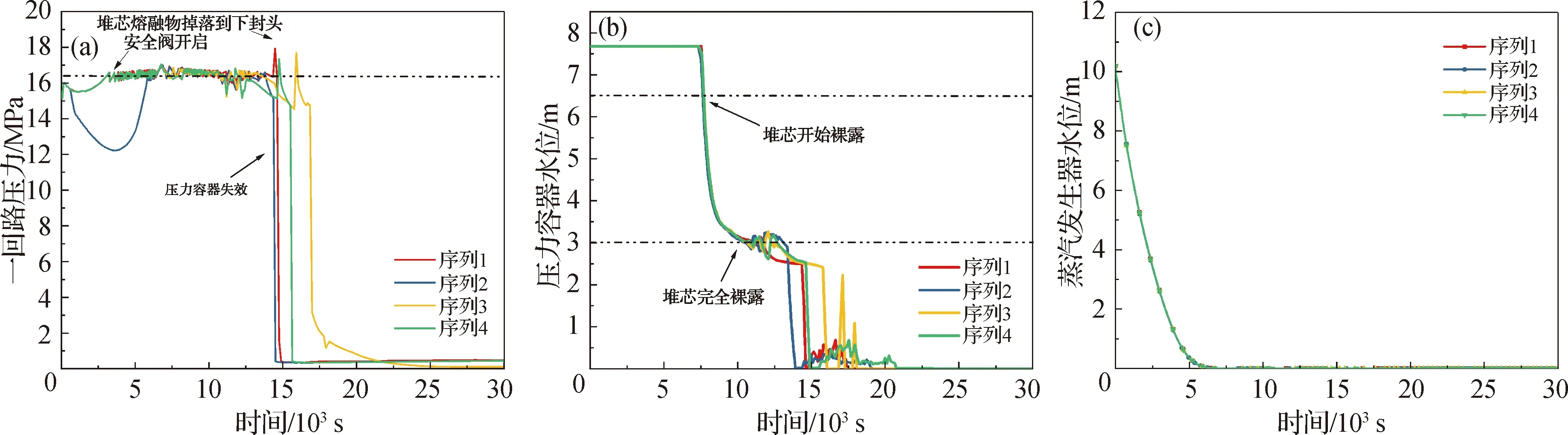

图2 一回路压力(a)、压力容器水位(b)和蒸汽发生器水位(c)随时间的变化Fig.2 Variation of the pressure of primary circuit (a), the water level of vessel (b) and steam generator (c) with time

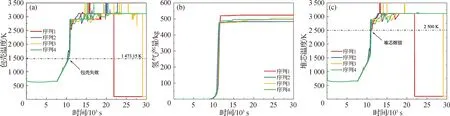

图3 包壳温度(a)、氢气产量(b)和堆芯温度(c)随时间的变化Fig.3 Variation of the cladding temperature (a), the mass of hydrogen production (b) and the core temperature (c) with time

以无轴封破口的基础事件(序列1)为分析对象.全厂断电发生后,由于丧失电力供应,控制棒在重力作用下插入堆芯,致使反应堆紧急停堆,同时主蒸汽隔离阀关闭,汽轮机停机.紧急停堆之后,反应堆功率在极短的时间内降到衰变功率,这使得一回路压力在事故刚发生时出现短暂的下降,如图2(a)所示.随后,由于丧失电力供应,堆芯衰变热不能及时移除,致使回路中热量积聚、温度升高.一段时间后,回路中冷却剂的温度达到饱和温度,部分冷却剂开始汽化产生蒸汽,这部分蒸汽首先在稳压器上部积聚,一回路压力逐渐升高.最终,当一回路压力达到稳压器泄压阀的设定值时,安全阀泄压阀开启,将蒸汽排放到泄压箱中,一回路压力下降到设定值以下后泄压阀关闭.如此,稳压器泄压阀不断开闭,控制一回路压力始终在稳压器泄压阀的设置值附近波动.然而,随着一回路中冷却剂不断汽化并从稳压器泄压阀释放到泄压箱中,一回路中冷却剂的质量不断减少,一回路水位不断降低.最后,如图2(b)所示,在7 667 s时堆芯开始裸露.

如图2(c)所示:在全厂断电事故发生后,由于丧失电力供应,主给水泵和辅助给水泵不能向蒸汽发生器注水,而蒸汽驱动辅助给水泵又不可用,因此蒸汽发生器得不到水源补给,水位不断下降.在事故的初始阶段,由于温差作用,在反应堆环路中发生自然循环,将堆芯部分产生的热量导出并在蒸汽发生器中传递至蒸汽发生器二次侧,因此,在这一阶段,蒸汽发生器中的水位随之急剧下降.随着事故的发展,一回路中的水位不断下降,一段时间后,水位低于热管段高度,压力容器上腔室中积聚的蒸汽开始进入管道,这时,反应堆环路中的自然循环也不再存在,因此在蒸汽发生器处的传热减少,蒸汽发生器水位下降速度减缓.最终在6 427 s时蒸汽发生器排空.

随着一回路水位下降,堆芯发生裸露,这时核反应堆燃料棒不能被充分冷却,燃料棒温度升高,在10 538 s时燃料包壳温度达到1 473.15 K(图3(a)),燃料包壳发生蠕变失效,燃料棒内部的部分放射性产物开始经由包壳裂缝释放到回路中,并随着回路迁移.同时,如图3(b)所示,由于包壳温度升高,高温的锆合金与高温蒸汽发生锆水反应产生氢气,氢气总产量约为520 kg,这部分氢气将会逐步迁移到安全壳或者辅助厂房中,带来氢气爆炸的风险.随着堆芯温度的升高,堆芯的结构开始发生变化,如图3(c)所示,堆芯最高温度达到2 500 K 时堆芯开始熔毁.随着堆芯熔融物比例的增大,堆芯开始坍塌,并落到下支撑板上,但是随着支撑板的温度升高,其强度不再能够支撑熔融堆芯的质量时,支撑板失效,堆芯熔融物经由支撑板的破口掉落到下封头中.由于下封头内还积有未被蒸干的冷却剂,当熔融物掉落到下封头时,这部分冷却剂被大量汽化从而形成一个短暂的压力峰.随着掉落到下封头的熔融物越来越多,下封头的温度不断升高,并最终发生蠕变失效,堆芯熔融物夹杂着高温高压的气体经由这一破口喷放到安全壳中.由于压力容器失效瞬间,系统仍处在高压状态,所以高压气体会将熔融物碎片迅速扩散至安全壳的各个空间.进入安全壳各空间的熔融物碎片放热,致使安全壳极剧升温升压,从而对安全壳完整性造成重大威胁,这一现象被称之为安全壳直接加热.

综上所述,全厂断电事故会导致核反应堆压力容器在高压下失效,这带来了安全壳直接加热的风险,严重威胁安全壳的完整性.同时,事故过程中会产生大量氢气,这部分氢气会逐步迁移到安全壳或者辅助厂房中,从而带来氢气爆炸的风险.

3.2 轴封破口发生时间的敏感性分析

在全厂断电事故过程中,由于丧失电力供应,导致设备冷却水系统失效,这样主冷却剂泵的轴封就得不到足够的冷却,而轴封泵需要冷却剂来保证设备正常运行,在高温高压下,轴封组件的石墨环会被破坏,从而可能导致轴封失效.因此,本节将研究轴封破口对全厂断电事故相关进程的影响,并对其发生时间进行相应的敏感性分析.

如图2(a)所示,在600 s(序列2)发生轴封破口时,冷却剂将会通过破口流失,这相当于发生小破口冷却剂流失事故.由于冷却剂的流失,一回路压力快速下降,在这一阶段,堆芯产生的衰变热主要通过破口以及蒸汽发生器移除.随着蒸汽发生器水量减少,通过蒸汽发生器的移热降低,这样堆芯产生的衰变热不能被全部移除,导致热量在堆芯积聚,一回路压力开始回升,并逐渐达到稳压器泄压阀的设定压力,之后压力将保持在这一设定值附近波动.对于在6 427 s(序列3)和9 531 s(序列4)发生轴封破口的情况,轴封破口导致的泄压现象并没有在600 s时发生轴封破口那么显著,这是因为当轴封破口时间出现较晚时,一回路水位低于热管段入口高度,环路管道包括主泵内已经没有液态冷却剂而是被蒸汽充满,同时,一回路的压力和温度仍然很高.因为轴封破口面积很小,虽然蒸汽从破口流出能够泄压,但稳压器泄压阀依旧处于不断开闭的状态,说明在这段时间内,轴封破口的泄压效果仍不足以缓解堆芯压力.

图2和3为全厂断电事故进程中各参数的变化情况,从中可以发现轴封破口发生时间对严重事故进程有着重要的影响.由于冷却剂会通过轴封破口流失,发生轴封破口时,尤其是在事故早期轴封破口会加速堆芯裸露和包壳失效的进程.而对于事故中期(序列3)出现的轴封破口,堆芯开始裸露的时间相对于基本事故(序列1)稍有延后,这是轴封破口造成冷却剂流失与系统压力下降两者相互竞速的结果.轴封破口一方面会造成冷却剂流失,但速率比较小,另一方面也因减小了系统压力,从而影响稳压器泄压阀开闭的过程.具体表现为:在事故中期出现轴封破口会延缓泄压阀持续打开的时间,进而使得在特定时间段内,相对于无轴封破口,其主回路冷却剂流失的总量较少.从事故进程上看,事故中期(序列3)发生轴封破口最大化地延缓了压力容器失效,这是因为在蒸汽发生器排空之后发生轴封破口,系统充分利用了蒸汽发生器的移热潜力,而在蒸汽发生器丧失移热能力之后,系统又可以马上通过破口继续排出堆芯余热和泄压,较好地延缓了最终压力容器失效的进程.图3(b)显示各序列下氢气总产量,与无轴封破口的情况相比,发生轴封破口时氢气产量均有一定程度的减少,这是因为部分冷却剂以及蒸汽通过轴封破口排放到安全壳中从而使堆芯部分的蒸汽含量减少,进而与锆包壳发生锆水反应的量也相应地减少,所以氢气产量也随之降低.

4 结 论

本研究选取全厂断电事故作为基本事故序列,分析了相应现象和事故进程.分析结果显示,全厂断电事故会导致压力容器在高压下失效,这带来了安全壳直接加热的风险,严重威胁安全壳的完整性.同时,事故过程中会产生大量氢气,这部分氢气会逐步迁移到安全壳或者辅助厂房中,从而带来氢气爆炸的风险.随后,针对轴封破口对事故进程的影响进行了研究,并对其发生时间进行了敏感性分析.敏感性分析结果表明:轴封破口,尤其是事故早期发生轴封破口会加速堆芯熔毁的进程;而在一定条件下,事故中期发生的轴封破口,由于起到了一定的泄压移热的效果,较好地延缓了最终压力容器失效的进程.根据分析结果,建议CPR1000核电厂在全厂断电发生后对主泵所在房间进行开门通风等措施,及时对主泵进行冷却,尽量避免轴封早期破口,从而减轻严重事故的后果.