加油站油罐内衬技术的应用及展望

2018-08-24邱明

邱 明

(中国石化安徽石油分公司 安徽合肥 230061〕

1 加油站油罐内衬技术应用的背景

2015年4月,国务院发布《水污染防治行动计划》,要求“加油站地下油罐应于2017年底前全部更新为双层罐或完成防渗池设置”。

目前,我国在营加油站约10万多座,各企业都在按国家计划要求积极推进加油站双层罐改造。但在实际工作中有几类加油站难以通过油罐更换的方式实现双层油罐改造。例如:

(1)城市中心区域加油站。该类加油站由于历史原因,周边建筑不断增多,建筑类别不断升高。该类加油站如果实施双层油罐改造,往往会出现行政审批难度大,施工作业难度大,周边居民不配合的现象。

(2)油罐设置在罩棚车道下的加油站。该类加油站如进行双层油罐改造,由于吊装作业高度不足,可能涉及加油站罩棚拆除或地坪大面积开挖,造成施工工期长,改造成本高。

(3)新建加油站。此类加油站设计合理,建设规范,油罐质量状况好,加油站已经完成复合管线安装以及各类新型材料使用。重新开挖换罐会导致对其它材料的损坏,造成投资浪费。

(4)加油站使用了非标准尺寸油罐。部分加油站由于特殊的地形地貌,受到加油站面积限制或者周边建筑影响,使用了特殊尺寸油罐,如果按特定尺寸定制双层油罐,采购难度大,供货时间长。

这些加油站的共同特点是:加油站位置好,单站销量高,改造后恢复经营风险大。

2014年开始,国内部分企业开始从国外引入油罐内衬技术。油罐内衬是施工人员在符合条件的情况下进入油罐,通过对油罐内部表面的处理,基层防腐,壁间建立,增强防腐与导电性建立等步骤,在原用油罐现场制作内衬层,并建立壁间渗漏监测机构对于油罐内衬整体实施持续监测。采用油罐内衬法可以利用原有油罐快速实现双层罐的要求。据报道,油罐内衬技术在欧洲和北美已有30多年的安装及使用经验,有超过3万多个油罐的应用案例。作为双层油罐改造的一种技术实现方式,广泛应用于加油站埋地储罐及油库地上罐。但我国油罐内衬技术还处于应用起步阶段。

结合国家计划的要求,内衬法应用特点,对在营加油站油罐的改造以更换双层油罐为主,特殊场合采用内衬法是一种很好的结合。

2 油罐内衬技术的发展

2.1 欧洲和北美地区的发展

纵观全球双层油罐与内衬工艺发展过程,油罐内衬并不是一种新技术,在欧洲与北美地区具有超过30年的应用经历。欧洲与北美地区从20世纪80年代开始就对加油站储油罐提出使用双层罐的要求。其中美国EPA明确规定1998年后新建及改建加油站必须采用双层油罐,欧洲也自20世纪90年代开始要求采用双层油罐,其中油罐内衬技术是加油站实施双层油罐采用的一种方式。欧洲制定的EN13160-7标准明确描述了各种内衬方式的试验方法。该标准于2014年通过翻译、整理形成了我国GB/T 30040.7—2013 《双层罐渗漏检测系统 第7部分~双层间隙防渗漏衬里及防渗漏外套的一般要求和试验方法》。据了解,国外在技术摸索初期,也曾付出惨痛的代价,因此无论是欧洲还是美国都对内层技术以及内衬技术的现场施工设立了明确的规范。特别是欧洲不但规定整个内衬系统必须具有TUV认证,并且强制使用符合EN13160最高等级的I级压力或真空监控的方式测漏。由于压力或真空检测方式具有完整性、全面性和灵敏性的特点,可以保证内部油品在渗漏到环境之前形成有效报警。

2.2 内衬技术的分类及工艺

经过技术的发展和市场的筛选,现在油罐内衬实现技术主要分为以下几大类:

(1)3D铝箔工艺。璧间以3D铝箔为核心内衬的工艺是欧洲工艺主要的形式。以环氧树脂为主要材料,采用符合国家标准最高等级的I级真空测漏的监控方式。一般工艺包括:钢壁表面处理,基层防腐,3D铝箔安装(形成壁间),玻璃钢加强层,内衬防渗层,导静电层制作等。

(2)3D纤维织物工艺。这是北美地区的主要工艺形式,欧洲部分地区采用。主要以不饱和聚酯为主要材料,一般采用符合国家标准II级的液媒测漏监控系统,部分系统采用I级真空测漏监控。一般工艺包括:钢壁表面处理,防腐基层,3D织物层(形成壁间),玻璃钢加强层,内衬防渗层,导静电层制作等。

(3)双璧间结构。壁间采用双层壁间结构,主要应用于英国部分地区,采用I级真空测漏的监控方式,成本高。

(4)柔性气囊法。欧洲近些年出现的新技术。根据油罐尺寸进行气囊预制,放入油罐后充气胀开,快速与油罐原表面贴合。可以实现人员不进入油罐快速安装成型。采用I级真空测漏的监控方式,无法适用国内罐内采用“三角”、“米”字加强筋的情况。

3 我国油罐内衬的应用情况

结合我国加油站埋地油罐的实际情况,从应用角度看3D铝箔工艺与3D纤维织物工艺展现出更为适合的特点。

一方面,这两种工艺技术成熟,欧洲与北美的相关法律法规健全,主流的内衬技术都通过TUV或UL机构遵照当地标准进行检测与认证。应用历史超过30多年,并有30 000个油罐的应用经验。

另一方面,我国油罐内部结构与国外不同,国外钢质油罐加强基本采用“环状”结构;而我国油罐加强结构复杂多样,如“三角”、“米字”、“交叉”等形式(图1)。导致柔性气囊无法应用,双璧间结构施工难度大。

图1罐内加强结构的形式

2014年以来,我国部分企业从国外引入相关内衬技术进行试点,其中以3D织物和3D铝箔为主要形式。试点期间,因国内、国外加油站特点不同,各类技术在经历一段技术摸索期后,逐渐形成了适用我国油罐改造的技术方式。

随着油罐内衬技术的引入,我国的标准建设也逐步完善。GB50156《汽车加油加气站设计与施工规范》与2017年3月印发的《加油站地下水污染防治技术指南(试行)》都明确规定了“既有加油站的埋地单层钢制油罐改造为双层油罐时,可采用玻璃纤维增强塑料等满足强度和防渗要求的材料衬里改造。”油罐内衬的国家标准也进入征求意见阶段。

4 经济性评估

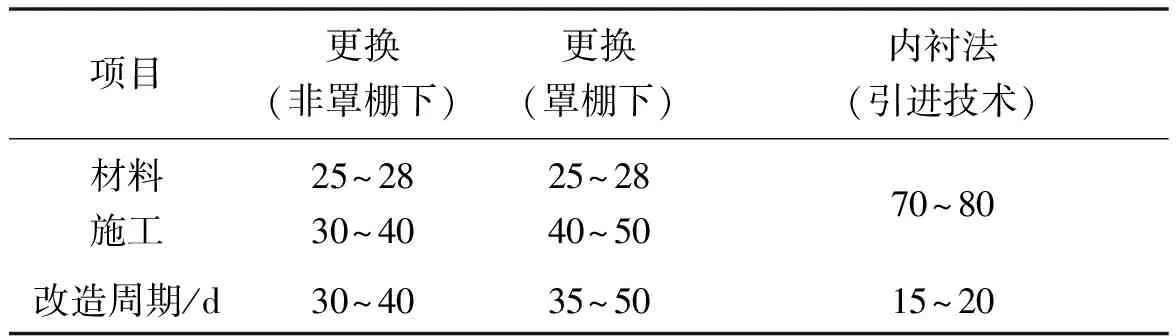

对一座拥有4个30m3油罐的加油站,更换油罐的费用(不含复合管线安装)及工期与5内衬法的比较见表1。

表1 更换油罐费用及工期与内衬法的比较 万元

以表1数据综合考虑改造周期和改造成本,油罐内衬法比油罐更换有施工时间短,投入相近的效果。从实施环境和社会效益来看,内衬法改造有对周边环境影响小,加油站停业时间短,对经营影响小的特点。

5 油罐内衬现场施工风险管理

油罐内衬技术在适合条件下应用具有突出的优势,然而油罐内衬需要施工人员进入油罐作业,安全管理与控制尤为重要。一般油罐内衬作业的全流程包括从管线封堵隔离,油罐清洗,油罐内衬,运营前恢复等过程,部分油罐安装有阻隔防爆材料,需增加对材料的拆除和安装。

油罐实施内衬作业风险,有油气燃爆风险、受限空间作业风险和其它风险三个主要部分组成。

5.1 油气燃爆风险

从作业阶段来看,在完成油罐内衬钢壁的基础防腐之前,油气燃爆风险较高,控制油气浓度是安全的关键。目前通常采用非进人式机械清洗或人员进入式清洗,两种方式都需要选择具备专业资质及经专业培训的企业和人员进行。非进人式机械清洗相对而言更为安全。但油罐清洗后,并不一定就形成了本质安全的工作环境。对清洗后加油站油罐的实际测试表明,油罐清洗后,即时检测油气体积分数<4 %,封闭24 h,再次检测油气体积分数>80 %,远远超出安全施工的工作条件。通过分析可知,钢罐内壁的表面并不绝对光滑,水洗不能将内凹点的部位洗到,导致再次产生油气的现象。

另外清洗后油罐油气浓度提升的因素还可能为:①油罐表面残留及油罐结构原因,导致部分角落边缘无法有效清洗。②部分非标准油罐的卸油管、加油机输油管、油气回收管、通气管直接连接在油罐本体,使管道内的残油、油气通过管道返回油罐。③部分油罐已出现渗漏点,油气通过渗漏点返回油罐。

控制措施:①“先检测,后作业”。采用两台以上相同型号规格经检定合格的防爆型可燃气体测试仪,对油罐内及附近10 m范围内可能存留油气的油品蒸气检测浓度合格后再作业。②采取机械通风、自然通风、充水排除、蒸汽置换等措施排除油罐内油气。③部分企业采用油气抑制剂对油气进行处理,达到在一定期间内罐内可燃气体爆炸下限值始终低于4 %。④油罐内表面的处理部分企业采用湿式喷砂(水喷砂)的方法取代传统的干式喷砂,避免因喷砂产生的火花和可能的燃爆风险,同时使灰尘大大降低,有利于作业人员健康。⑤在油罐内衬作业中,如原油罐出现漏点,可以进行修补作业。在水喷砂除锈后,采用快速封堵胶进行漏点快速封堵,隔绝外部油气或油返回油罐。而后采用玻璃纤维与树脂对漏点及周边位置继续加强处理。在有油气爆炸风险阶段不建议使用焊接修补。

5.2 受限空间作业风险

人员进入受限空间作业,存在中毒、窒息的可能性。

控制措施:①进入油罐作业人员必须接受安全培训、具有相关资质、能力,持有受限空间作业证。②采用正确的通风方式。③设置三角架,人员佩戴安全带入罐作业,具有正压式呼吸器等应急设备。④对作业人员进行监护。部分企业在实践过程中,采用防爆对讲机,消防员呼救器等应急装备,实行实时油气浓度监测,提升主动安全能力,相关经验值得借鉴。⑤作业队伍应定期进行应急演练,熟练掌握应急技术,快速应对突发情况。

5.3 其他风险

(1)坠落风险。设置三角架,使用防坠器进入罐内作业。

(2)材料吸入风险。尽量选择挥发性小的有机化合物原材料,实施强制通风,使用过滤式呼吸器,必要时佩载隔离式呼吸器。

(3)用电安全。油罐工作区内使用防爆电气,做到一机一闸一保护,接线箱(板)严禁带入罐内使用。使用便携式防爆灯具或电压不大于12V的防爆安全行灯。用电作业由持有有效安全操作证的电工操作。

6 作业质量控制

油罐内衬作业是在受限空间进行且质量要求高的作业,需要具有专业认证的队伍进行,相关技术厂商应对作业队伍进行培训和认证,目的是为了保证作业安全与作业质量。

在项目管理中,部分企业建立了良好的流程管理方法,通过表单记录、照片拍摄、视频拍摄及追溯系统将作业质量的各个环节进行有效的管理和追溯。

由于埋地油罐有不易查看的特点,施工过程管控尤为重要,严格表单记录与测试是有效的管理方法之一。通过查看各个内衬厂家的施工资料及实际现场,发现在施工过程中每个步骤都是可以进行检验的,因此严格的信息记录及每一步骤后的实际检测可以有效的杜绝劣质或虚假施工。另外这些信息记录表格也可以成为政府相关部门验收的主要依据之一。油罐内衬渗漏技术建议采用国家标准I/II(最高两个等级)的渗漏监测方式,I级监测方法具有敏感的特性,能快速有效地对内衬质量和外层质量进行监测。

7 油罐内衬技术展望

油罐内衬技术在国外已有超过30年的经验和历史,在我国的应用仅短短3年多,初步实现了适应我国油罐特点的要求。随着加油站双层油罐改造的要求,在部分市场和应用中,可以满足客户的特殊需求。

从我国内衬技术发展来看,内衬相关国家检测标准GB30040-7标准已经完成,但目前仍然缺乏有效的评估认证机构对于内衬技术进行形式认证与评估。具体的实施过程中仍缺乏相对明确的管理及要求。相关的国标正在征求意见中,相信国标的公布会提升质量要求,有效地指导现场施工及验收。

因为埋地油罐具有隐蔽性强及检测困难的特点,需要对油罐内衬工艺实施过程中加强管理与监督,避免野蛮施工带来的安全风险及虚假施工导致的以次充好。

材料的性能是保证产品品质的关键之一。以环氧树脂为例,不同系列的产品表现出的性能差距较大。另外有些厂家标榜其树脂安全环保,并且拿出相关的证明。但是在实际使用中,需要在树脂中加入稀释剂才能应用,而稀释剂往往不具备安全环保的特性。

考虑到油罐内衬需要专业作业队伍,培养周期长,安全施工等因素,建议有条件的加油站以更换油罐为主要方式。对具有特殊情况的加油站,可以用油罐内衬作为补充。