成品油长输管道完整性评价与维修响应

2018-08-24郭爱玲

郭爱玲

(中国石化销售有限公司华中分公司 湖北 武汉 430000〕

埋地长输管道本体缺陷是威胁管道安全运行的重要因素,长时间处于不可预测的状态。采用常规的射线检测、超声检测、磁粉检测等外检测手段需裸露管体,并受作业时间、作业面大小、劳动力强度等限制,无法彻底地发挥检测作用,检测水平相对有限[1],不适用于长输管道缺陷检测。

目前,管道内检测是应用广泛、技术成熟的长输管道缺陷检测技术。近几年,成品油管道已陆续实施了内检测,获取了大量的管道信息。管道缺陷信息采集、缺陷评价、维修维护的循环管理已成为完整性管理的重要环节,在保障管道安全运行、预防事故方面发挥着举足轻重的作用[2]。如何充分利用检测数据,评估管道安全状态,发现管道存在的隐患,制定合理的维修维护计划和管理措施,实现优化抢维资源配置,降低管道安全运行成本是管道企业面临的重要课题。

文中内检测的某成品油管道运行时间已超过8年,除水联运投产清管外,期间未进行任何清管。途经区域有河流、鱼塘、丘陵、农田、荒地、公路、铁路、厂矿等复杂地貌。为全面掌握管道安全状况,对该管道实施了几何变形检测和三轴漏磁内检测,并对采集的数据进行分析,提出了相应的维修维护建议。

1 内检测数据的统计分析

1.1 金属损失统计分析

此次检测共发现金属损失540处,其中内部金属损失279处,外部金属损失261处。金属损失的平均深度为正常壁厚的9 %,最深的外部金属损失深度为管道正常壁厚的100 %,位于里程60 643.902 m处。最深的内部金属损失深度为管道正常壁厚的39 %,位于里程55 122.365 m处。

金属损失可能为腐蚀或管材本身存在的缺陷,或在管道制造、防腐、运输和敷设过程中产生的缺陷。金属损失信息见表1。

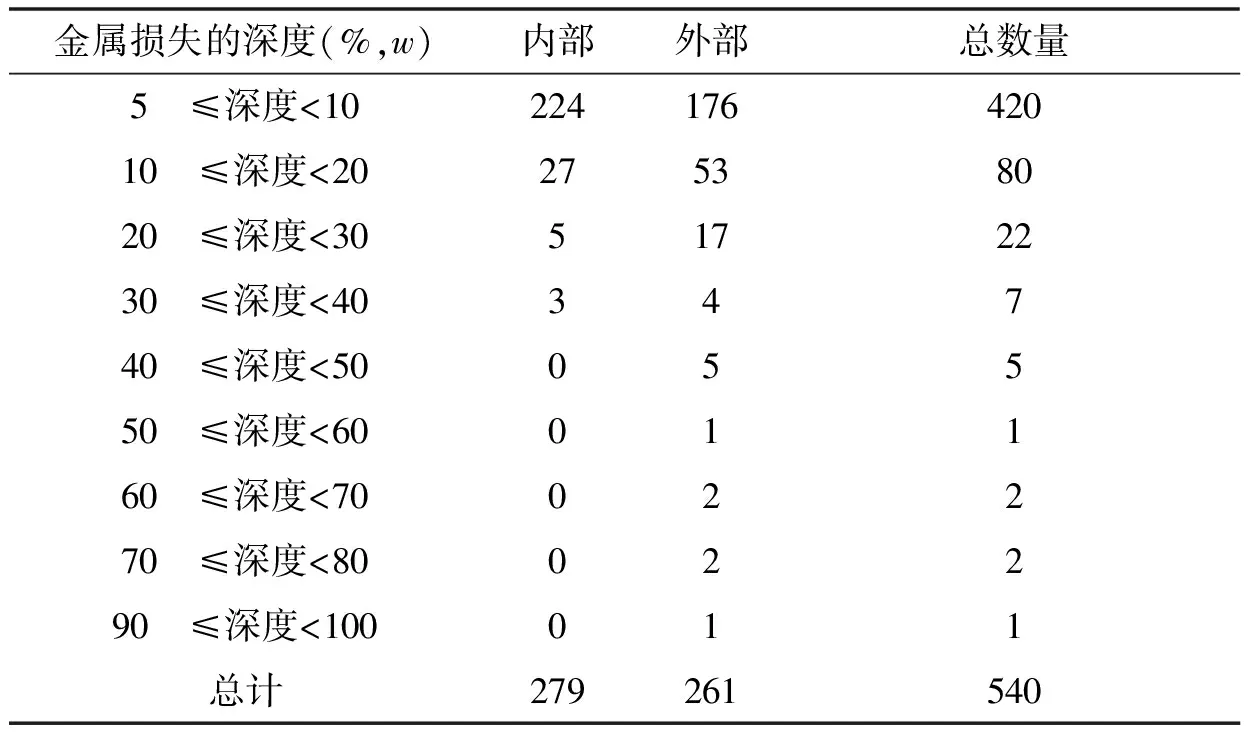

表1 金属损失统计表 处

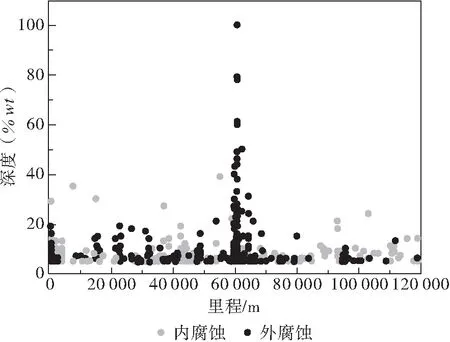

检测发现管道外部金属损失较内部金属损失严重,其中外部金属损失平均深度为11 %wt,而内部金属损失的平均深度是正常壁厚的7 %。大部分外部金属损失深度在10 %以内,深度大于等于壁厚10 %的点占所有外部金属损失的33 %,深度大于等于10 %wt的内部金属损失有35处。而大部分内部金属损失深度在10 %以内,深度大于等于壁厚10 %的点占所有内部金属损失的12 %,深度大于等于20 %wt的内部金属损失仅有8处。所有金属损失深度沿里程分布见图1。可以看出,在管道检测里程59 000 m~60 000 m附近,外部金属损失存在聚集趋势,且深度较大的金属损失基本集中在该区域。

图1 金属损失沿里程分布图

1.2 金属损失沿环焊缝的分布

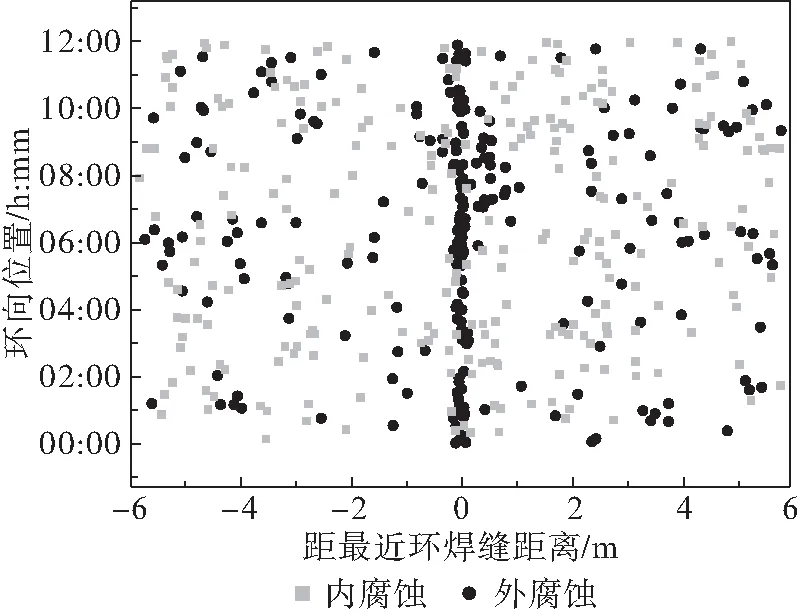

所有金属损失沿环焊缝的分布情况见图2。可以看出,外部金属损失在环焊缝周围存在聚集分布趋势。经检测数据统计,261处外部金属损失中有113处金属损失位于环焊缝两侧200 mm范围内,占比43.3%。所有金属损失在时钟方位上分布杂散。结合检测数据可以看出,所有113处金属损失分别位于98处管道补口上,其中有5处位于管道弯头上,35处位于环焊缝上,73处位于其他位置。

图2 金属损失沿环焊缝的分布情况

2 管道完整性评价

2.1 当前剩余强度评价

2.1.1 基于缺陷长度和深度的评价

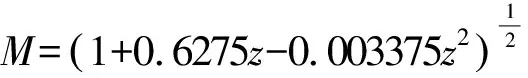

考虑成品油管道特点,采用ASME B31G修订版对金属损失进行剩余强度评价,评价时主要使用金属损失的长度和深度数据,忽略缺陷宽度和其它载荷对其强度的影响。为了判断剩余强度评价后的缺陷是否需要立即维修及缺陷的严重程度,引入了预估维修比概念。预估维修比(ERF)定义式[3]如下:

式中:MAOP是管道最大允许操作压力,SWP是缺陷处的安全操作压力。其中,该管道MAOP取值为9.8 MPa。

Sflow=1.1×SMYS

当z>50时,M=0.032z+3.3

式中:Pf为缺陷失效压力,MPa;SF为安全系数;D为管道外径,mm;t为管道公称壁厚,mm;d为腐蚀缺陷深度,mm;Sflow为流变应力;M为膨胀因子;L为腐蚀缺陷轴向投影长度,mm;SMYS为最小屈服强度。由于管道沿线地区等级多变,对管道壁厚7.1 mm和9.5 mm管段分别按设计系数0.72和0.6计算。

结合管道企业管道完整性管理相关规定及缺陷评价标准[3,4],该管道腐蚀缺陷立即响应的判定条件为:

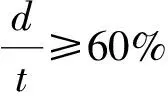

通过计算,10个ERF值最高的金属损失缺陷列表见表2。可以看出,10个ERF值最高的金属损失缺陷均发生在壁厚7.1 mm上。在最大安全操作压力9.8 MPa下,存在2处金属损失缺陷ERF大于1,需立即修复,分别位于60 643.902 m和60 603.368 m处,对应深度分别为100 %wt和79 %wt。0.9≤ERF<1的金属损失数量为4处,3处金属损失点SWP低于当前管道设计压力10 MPa,剩下537处金属损失点中最小安全工作压力为10.569 MPa,对应缺陷点金属损失深度为管道壁厚61 %,位于管道60 608.681 m处。结合金属损失深度和基于ERF的剩余强度评价结果,可以看出前5处金属损失缺陷需要立即修复(具体情况详见表2所示)。

表2 10个ERF值最高的金属损失(考虑缺陷长度深度)

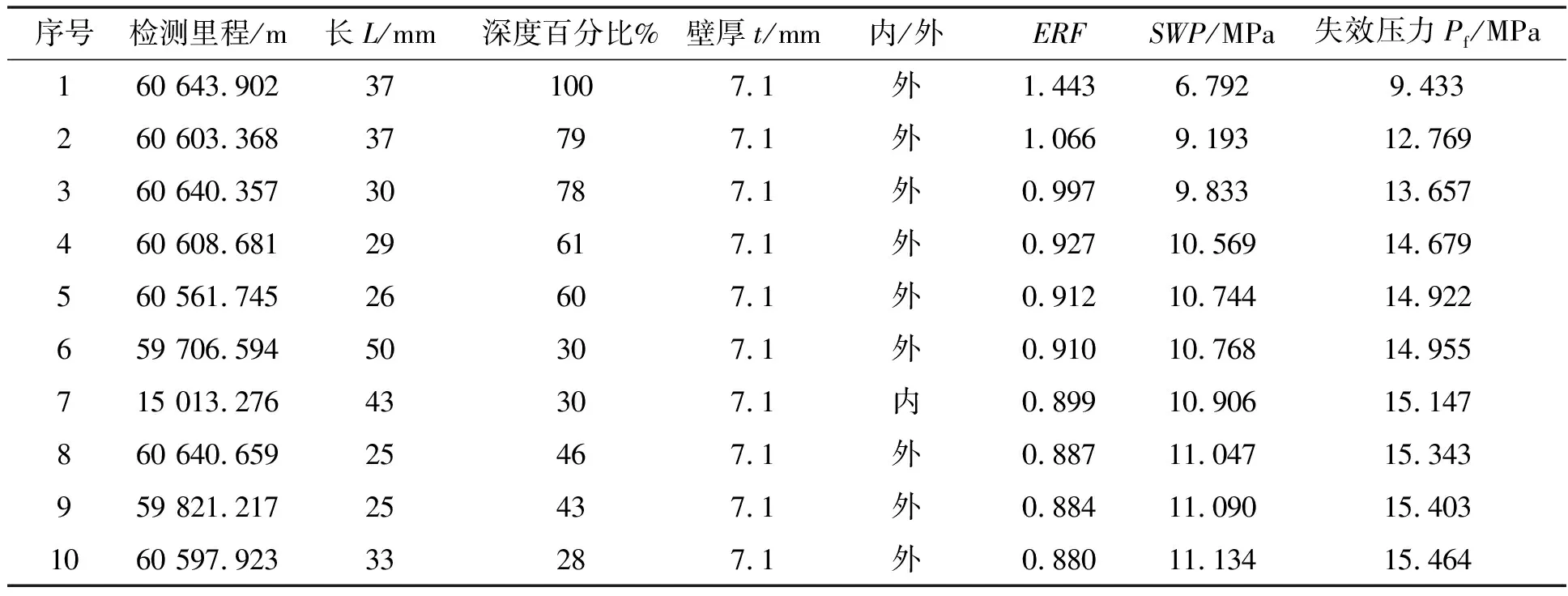

2.1.2 基于缺陷宽度和深度的评价

采用Kastner[5]模型,基于缺陷宽度和深度评价金属损失缺陷失效压力。计算公式如下:

其中,c为管道半环向长度,mm;R为管道半径。

表3 10个ERF值最高的金属损失点的失效压力(考虑宽度和深度)

通过评价,在最大操作压力9.8MPa下,有1处深度为100%wt的外部金属损失需要立即维修。

2.2 管道未来完整性评价

2.2.1 金属损失生长速率

缺陷计划响应时间与缺陷深度和长度的生长速率相关[6]。由于本次检测为首次检测,且管道运营时间已超过8年,考虑到腐蚀发展的不确定性,依据金属损失生长速率保守估算的原则,本次金属损失生长速率使用半寿命[7]的方法进行计算。半寿命法金属损失生长速率计算公式如下:

其中:RML为金属损失的生长速率,mm/a;d为金属损失深度,mm;T1为管道检测日期;T0为管道投产日期。

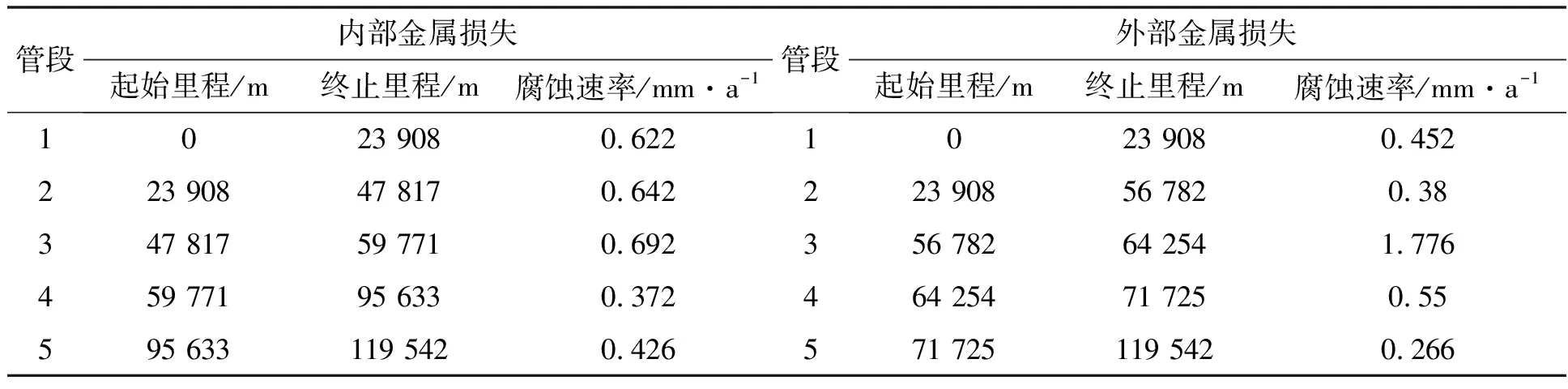

考虑不同土壤环境对腐蚀速率的影响,将金属损失生长速率分段计算,分别计算每一管段中金属损失缺陷的腐蚀速率,并以每一管段缺陷中腐蚀速率的最大值作为该节管段的腐蚀速率,从而得到管道内外金属损失的腐蚀速率,见表4。

表4 内部和外部金属损失腐蚀速率

2.2.2 维修响应时间和再检测周期

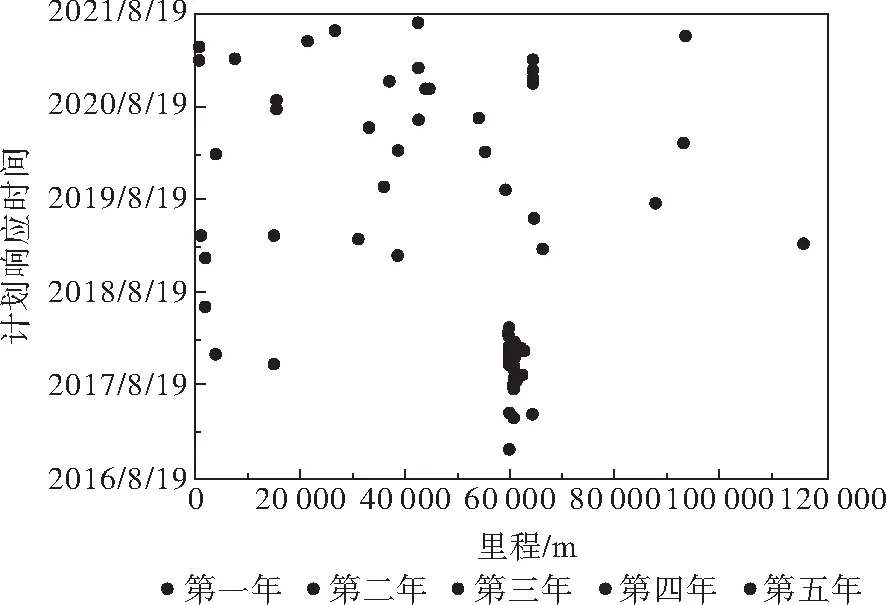

相关文献[3,4,7-10]中以缺陷深度达到管道壁厚的80%或ERF达到1为计划响应时间。但考虑到此管段缺陷点开挖验证效果及管道周围杂散电流干扰情况,因此,以金属损失深度达到60 %wt或ERF达到1作为维修临界点,根据表4中不同管段金属损失点的腐蚀速率,确定相应剩余寿命,并针对所有金属损失深度不小于10 %wt的金属损失缺陷进行计划响应时间预测。图3为金属损失计划响应时间沿里程的分布图。自检测结束的时间开始计算,除立即修复的5处缺陷外,计划维修响应时间在1到5年之内的金属损失点数量分别为6处、38处、9处、10处、17处,共计80处。检测里程59 000 m~65 000 m之间外部金属损失密集,且较为严重的金属损失缺陷基本都集中在该区段内,在所有80处5年内需要修复的缺陷中占到48处。因此,建议对该区段管道进行重点关注,开展外防腐系统检测或杂散电流检测,查找缺陷产生原因。

图3 金属损失点计划响应时间沿里程分布

结合管道运营的实际情况,输油管道如存在高后果区,管道再检测周期最长不超过8年[11]。但考虑本次检测为该管道的首次检测,虽然检测发现缺陷数量较少,但管道存在较多深度较大的外部金属损失,建议对该管道再次检测的时间间隔为5年,最迟不超过8年。

3 结论

通过对该成品油管道内检测数据进行的统计分析与完整性评价,发现该管道完整性状况并不十分乐观,且在检测里程59 000~65 000 m之间存在外部金属损失聚集现象。主要结论如下:

(1)内检测共发现金属损失点540处,其中内部金属损失279处,外部金属损失261处。最大外部金属损失深度为壁厚100 %,位于该检测里程60 643.902 m处。最深的内部金属损失深度为管道正常壁厚的39 %,位于里程55 122.365 m处。

(2)部分管道补口处存在外部金属损失,应结合金属损失沿里程分布情况确定可能破损的补口位置,并依据补口处金属损失深度进行选择性开挖,评判管道补口是否存在问题,或是日常维护及下次内检测时关注补口处金属损失是否增长,确定存在问题的补口。

(3)在评价压力9.8MPa下,采用Modified B31G方法对金属损失缺陷进行剩余强度评价,有2处深度分别为100 %wt和79 %wt的外部金属损失需要立即维修;使用Kastner进行剩余强度评价,有1处深度为100 %wt的外部金属损失需要立即维修。结合金属损失深度和剩余强度评价表明,需要立即修复的金属损失点为5处,里程分别为60 643.902 m、60 603.368 m、60 640.357 m、60 608.681 m、60 561.745 m。

(4)按照半寿命方法分段确定内部金属损失和外部金属损失生长速率,计算计划维修类金属损失缺陷的计划响应时间,共有80处金属损失深度不小于10 %wt需要在5年内修复。

(5)由于该管道存在较多深度较大的外部金属损失,建议再次检测的时间间隔为5年,最迟不超过8年。