无卤阻燃耐电痕化绝缘EPDM自粘胶粘带的研制

2018-07-23夏明慧赵士伍王海波

夏明慧,冷 静,赵士伍,王海波

(长春中科应化特种材料有限公司,吉林 长春 130000)

经过多年的发展,电力电气用胶粘带产品已日渐成熟。因使用方便、操作简单,具有优良的随形性和密封性,在使用过程中不需明火,胶粘带已逐步替代相应的热缩型绝缘附件,成为电力电气线缆的主要配套产品。目前,防火、防水、阻燃、减震、耐老化等各种特性胶粘带得到了广泛应用。

安装在户外的电力电气线缆及其附件常受到雨、雾、雪、灰及各种化学污染物的作用,再加上电压的作用,绝缘附件可能出现电痕化而失去绝缘性能[1]。例如,连接高压线与变压器高压端的高压引下线终端使用的附件为热缩管,热缩管在安装过程中必须使用明火,且该终端维修时必须拆下热缩管;此外,热缩管阻燃性能较差,不能与高压引线下护套层阻燃性能匹配[2],并可能出现电痕化,存在一定的安全隐患。

本工作研制无卤阻燃耐电痕化绝缘三元乙丙橡胶(EPDM)自粘胶粘带,其可完全替代符合JB/T 11329—2013要求的耐电痕化绝缘热缩管用于高压引下线的防护和终端的密封绝缘等,以保证电力电气线缆运行更加安全、可靠、环保。

1 实验

1.1 主要原材料

EPDM,牌号4725P,美国陶氏化学公司产品;微胶囊白度化红磷,上海洽普化工有限公司产品;氢氧化铝,雅保化工(上海)有限公司产品;改性高岭土,江苏艾特克化学工业有限公司产品;环烷油,中国石油克拉玛依石化分公司产品;聚异丁烯,牌号B12,德国巴斯夫公司产品。

1.2 基本配方

EPDM 100,改性高岭土 30,氧化锌 5,硬脂酸 1,环烷油 10,阻燃剂(变品种)变量,增粘剂(聚异丁烯)变量,其他 5。

1.3 主要设备与仪器

XK-160B型开炼机 和XLB-350×350型平板硫化机,上海橡胶机械一厂有限公司产品;WDW-5型拉力机,济南思达测试技术有限公司产品;TZ5081型氧指数测试仪和TZ5061型水平垂直燃烧测试仪,承德市科承试验机有限公司产品;ZC-90G型高阻计,上海精密仪器表有限公司产品;BTF-038-50KV型电压击穿试验机,长春市恒越电子科技有限公司产品。

1.4 试样制备

胶料在开炼机上混炼。EPDM塑炼包辊后,按顺序加入小料、阻燃剂、改性高岭土、环烷油,最后加入增粘剂;物料混合在一起后,调小辊距,薄通6~8遍,下片。胶料在平板硫化机上预硫化,预硫化条件为100 ℃/10~15 MPa×5 min。预硫化胶片在(23±5)℃下放置16 h后进行辐射硫化,辐射硫化条件为:辐照剂量 3 Mrad,辐照时间 1 s。

1.5 性能测试

拉伸性能按照GB/T 528—2009测试;氧指数按照GB/T 2406.1—2008测试;垂直燃烧试验按照GB/T 10707—2008进行;体积电阻率按照GB/T 1692—2008测试;击穿强度按照GB/T 1695—2005测试;耐电痕化试验按照GB/T 6553—2014进行,电压为4.5 kV,时间为6 h;自粘性试验:将200 mm×25 mm×1 mm试样(拉伸200%)在长度方向上以50%的搭盖率缠绕在直径为30 mm的铜管上,在室温下放置48 h后查看试样是否松脱、起边。

2 结果与讨论

2.1 阻燃剂对胶料性能的影响

2.1.1 微胶囊白度化红磷

胶粘带要求无卤阻燃,其胶料不允许使用含卤素的高效阻燃剂,同时含卤阻燃剂一般含有游离卤元素,会提高胶料的电导率,在电压的作用下,胶料的电腐蚀程度加大,易被电击穿,导致胶料的耐电痕化性能降低。

单独使用无机阻燃剂氢氧化铝或氢氧化镁时,其用量至少要达到140份才能使胶料的阻燃等级达到V-0,而胶料的绝缘性能和耐电痕化性能随其用量增大而下降,因此需要并用其他阻燃剂。

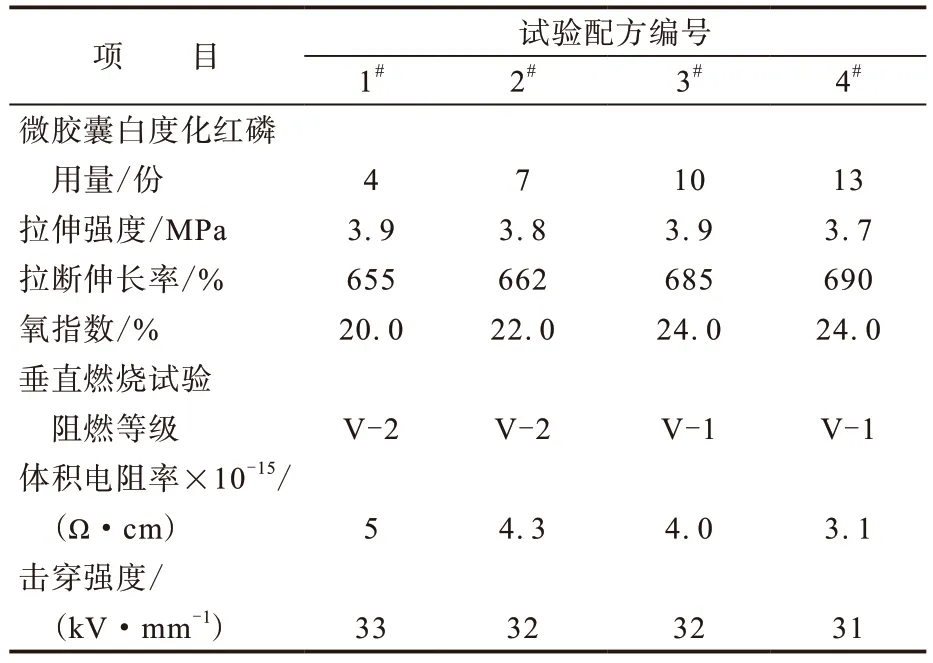

红磷属于磷氮系阻燃剂,具有高效的阻燃效果,用量小,且与无机阻燃剂具有协同效应,对胶料绝缘性能影响较小。但红磷存在易吸潮、不易保存的缺点,同时普通红磷为深红色,限制了其在浅色产品中的应用,因此选用微胶囊白度化红磷进行试验。微胶囊白度化红磷用量对胶料性能的影响如表1所示(试验配方:阻燃剂微胶囊白度化红磷用量为4~13份,未加增粘剂,其余组分和用量同基本配方)。

表1 微胶囊白度化红磷用量对胶料性能的影响

从表1可以看出,随着微胶囊白度化红磷用量的增大,胶料的氧指数增大,但微胶囊白度化红磷用量达到10份后,胶料的氧指数不再增大,这与红磷的阻燃原理有关。具体而言,在燃烧过程中红磷在胶料表面形成了一层致密的交联碳膜,这层碳膜的阻燃性能良好,并能防止热分解气体的挥发和隔绝燃烧反应的供热,当红磷用量增大时,碳膜密度增大,对隔绝热、氧的作用增大;当红磷用量达到一定值后,碳膜对燃烧反应起到的隔绝效应达到极限,氧指数趋于恒定。

综合得出,微胶囊白度化红磷适宜的用量为10份。

2.1.2 无机阻燃剂

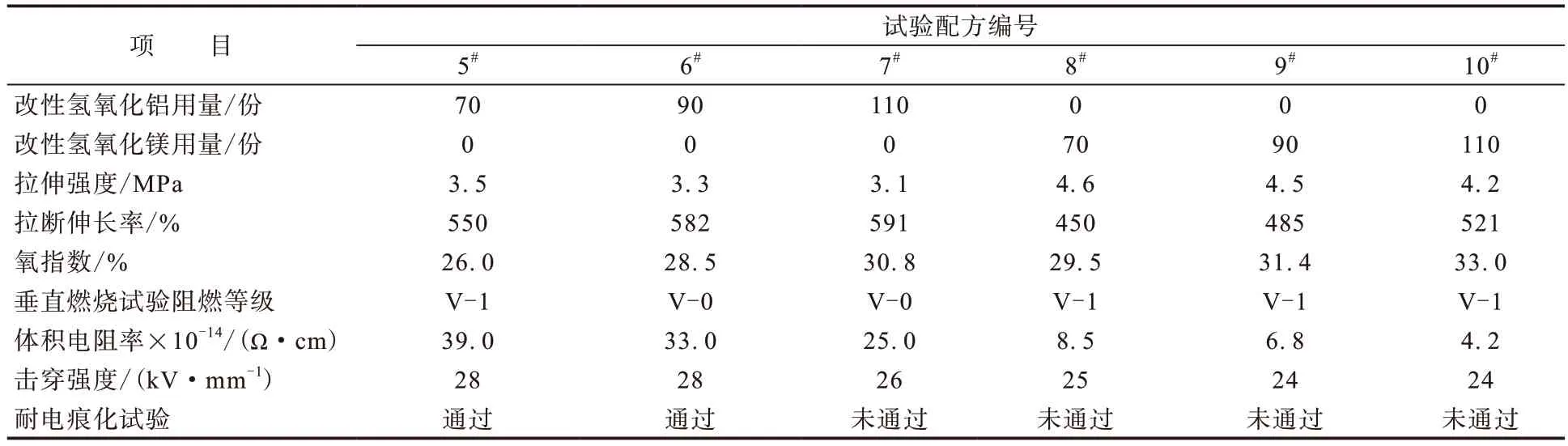

为使胶料阻燃等级达到V-0,采用无机阻燃剂与微胶囊白度化红磷配合使用。常用的无机阻燃剂为氢氧化铝和氢氧化镁。为提高胶料的绝缘性能,无机阻燃剂选用经过表面改性的氢氧化铝和氢氧化镁。改性氢氧化铝或改性氢氧化镁用量对胶料性能的影响如表2所示(试验配方:微胶囊白度化红磷用量为10份,改性氢氧化铝或改性氢氧化镁用量为70~110份,未加增粘剂,其余组分和用量同基本配方)。

表2 改性氢氧化铝或改性氢氧化镁用量对胶料性能的影响

从表2可以看出:在改性氢氧化铝与改性氢氧化镁用量相同的条件下,改性氢氧化镁胶料的氧指数较大,原因在于改性氢氧化镁在燃烧脱水的同时形成的氧化膜附着在胶料表面,并成碳膜,使胶料表面形成硬壳,从而有效隔绝氧气,这与红磷的阻燃有协同效应;改性氢氧化铝胶料的阻燃等级较高,分析认为改性氢氧化铝的脱水温度较低,在燃烧初期就产生剧烈的脱水反应,并促进红磷反应,红磷吸水后分解成磷酸,形成液膜,在脱水与液膜的共同作用下,胶料在燃烧初期的阻燃性较好;改性氢氧化铝胶料的体积电阻率和击穿强度较高,这是因为改性氢氧化铝极性较低,对胶料绝缘性能影响较小[3-5];改性氢氧化铝胶料的耐电痕化性能较好,因为改性氢氧化铝胶料不仅绝缘性能好,而且堆砌系数大,可以形成大的电路中断,也就是使碳路中断[6],此外改性氢氧化铝的脱水反应较为剧烈,在220~600 ℃之间会释放34%的水分,缩水反应形成强烈的水蒸气流可以把沉积在胶料表面的碳粒冲掉,并带走部分热量,降低聚合物分解速度和成碳速度,有利于提高胶料耐电痕化性能[7]。因此,适合采用改性氢氧化铝作主阻燃剂,但其用量不宜过大,否则导致胶料绝缘性能和耐电痕化性能下降。

综合得出,无机阻燃剂采用改性氢氧化铝,其适宜用量为90份。

2.2 增粘剂对胶料性能的影响

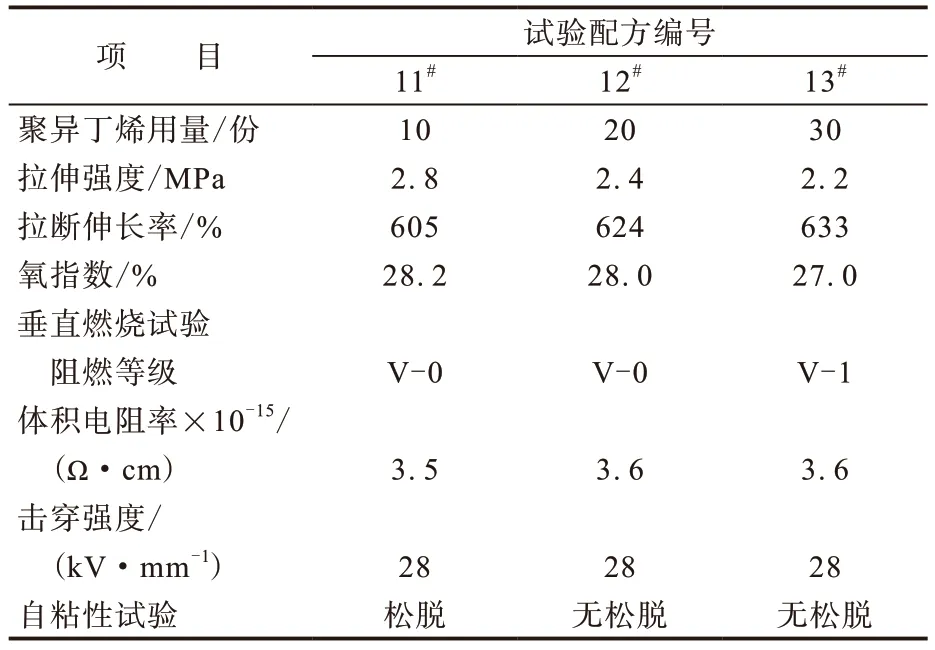

EPDM因分子结构缺少活性基团,内聚能低,加上配合剂喷霜,其胶料的自粘性和互粘性很差,需要添加增粘剂。增粘剂一般为松香类树脂、聚萜烯类树脂、古马隆树脂和聚异丁烯等。本研制采用聚异丁烯作增粘剂。聚异丁烯与EPDM相容性良好,不含卤元素,挥发性低,不迁移,绝缘性能尤为突出。聚异丁烯用量对胶料性能的影响如表3所示。

从表3可以看出,随着聚异丁烯用量的增大,胶料的阻燃性能下降,绝缘性能基本不变,自粘性提高。

表3 聚异丁烯用量对胶料性能的影响

综合得出,聚异丁烯的适宜用量为20份。

2.3 优化配方

根据上述试验,确定无卤阻燃耐电痕化绝缘EPDM自粘胶粘带胶料的优化配方为:EPDM 100,改性高岭土 30,氧化锌 5,硬脂酸 1,环烷油 10,微胶囊白度化红磷 10,改性氢氧化铝90,聚异丁烯 20,其他 5。

2.4 成品性能

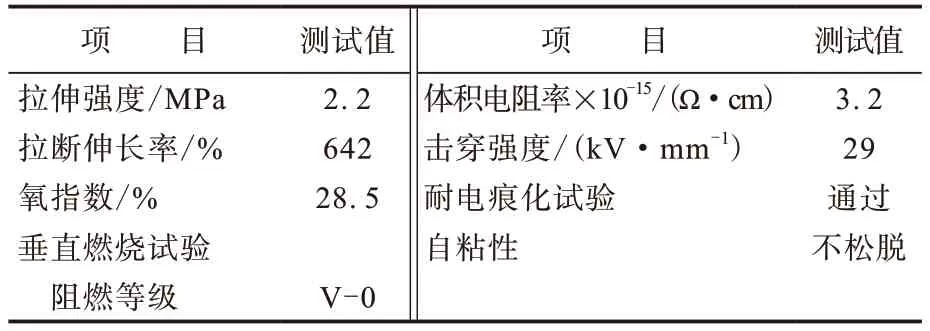

在生产车间采用55 L密炼机进行胶料混炼:EPDM塑炼后,按顺序加入小料、阻燃剂、改性高岭土、环烷油混炼,混合均匀后加入聚异丁烯继续混炼,混炼最高温度不超过120 ℃,混炼均匀后卸料。混炼胶用塑料薄膜包裹并压扁后停放12 h,然后切割成条,通过挤出、压延、贴膜、切割、辐射硫化、成卷等工艺制成无卤阻燃耐电痕化绝缘EPDM自粘胶粘带。成品胶粘带性能如表4所示。

表4 无卤阻燃耐电痕化绝缘EPDM自粘胶粘带性能

从表4可以看出,成品胶粘带各项性能较好,达到设计要求。

3 结论

(1)微胶囊白度化红磷与无机阻燃剂改性氢氧化铝具有阻燃协同,二者作为阻燃剂以10/90用量比配合使用,可使无卤阻燃耐电痕化绝缘EPDM自粘胶粘带胶料获得较好的阻燃性能、绝缘性能和耐电痕化性能。

(2)聚异丁烯作为增粘剂对胶料绝缘性能影响较小,但使胶料的阻燃性能下降。

(3)无卤阻燃耐电痕化绝缘EPDM自粘胶粘带胶料的优化配方为:EPDM 100,改性高岭土30,氧化锌 5,硬脂酸 1,环烷油 10,微胶囊白度化红磷 10,改性氢氧化铝 90,聚异丁烯20,其他 5。采用优化配方制备的成品胶粘带阻燃等级达到V-0,绝缘性能和耐电痕化性能较好,用户使用后评价良好。