基于PFMEA的SMT回流焊质量改善方法

2018-07-09施文婧

施文婧,闫 莉

(西安工业大学,陕西 西安 710021)

0 引言

影响电子产品生产质量的因素非常复杂,包括原材料、元器件、环境条件、生产设备精度、生产工艺、防护措施和技能水平等。目前在电子产品的电路板生产中广泛采用表面贴装生产工艺(SMT),在电子产品领域,SMT技术的诞生,使得电子产品的体积重量有了跨越发展,是应用最广的一种工艺技术,其工艺流程如图1所示。通过将无引脚或短引线表贴元器件安装在PCB的表面,采用回流焊或汽相焊等方法实现元器件的焊接。影响电子产品SMT生产质量的原因较多,其中回流焊是对SMT生产过程质量控制有关键影响的因素[1-5]。

采用SMT工艺的电路板回流焊过程容易出现多种影响产品质量的问题,如元器件管脚变形、管脚润湿不良、焊盘设计不合理、焊接不良等,如图2所示。如果这些质量问题没有进行有效控制,将严重影响电子产品的质量,造成较大的经济损失。相关文献表明,针对电子产品装配、SMT锡膏印刷、通孔器件焊接采用PFMEA方法进行了改善[6-8],针对SMT的关键过程回流焊的质量改善尚存在不足。本文针对此问题,提出了基于PFMEA的SMT回流焊质量改善方法。

1 PFMEA定义和应用

过程失效模式及后果分析(PFMEA),是对各种潜在的失效模式及其相关的起因得到充分论证,并进行持续改进的一种分析方法。PFMEA 的主要功能:1)识别产品装配过程潜在的失效模式,评价潜在失效对过程和客户造成的后果;2)识别造成潜在失效的制造或装配过程要因;3)识别降低发生频度和提高探测度的过程影响因素;4)确保采取措施的有效建立实施[6]。

采用PFMEA方法进行持续改进时,其分析流程如图3所示,可通过五个步骤来完成。

1.1 PFMEA风险分析分为以下步骤[7-9]:

1) 列举某一产品生产或装配过程中的所有项目。

2) 分析每一项目与装配过程相关的潜在失效模式,以及识别导致失效的要因。

3) 评价失效导致的产品质量后果,及其对客户产生的影响,给出其严重度等级、频度和探测度等级。

4) 识别导致失效发生的主要因素,并采取控制措施,按照风险值高低优先采取控制措施。

5) 提出有效的解决措施,并说明采取措施的实施情况,然后重新给出严重度、频度、探测度等级,计算出新的RPN值,若不符合要求,要进一步采取纠正措施,开始新一轮的PFMEA改进。

1.2 PFMEA各个部分的含义[7-9]:

1) 过程是指被分析产品的生产工艺或者制造装配过程。

2) 潜在失效模式是指所描述的过程中可能出现的不满足设计意图或工序不符合规范要求。

3) 失效后果是指失效模式对产品质量和客户可能产生的后果,一般用产品的性能来描述失效后果。

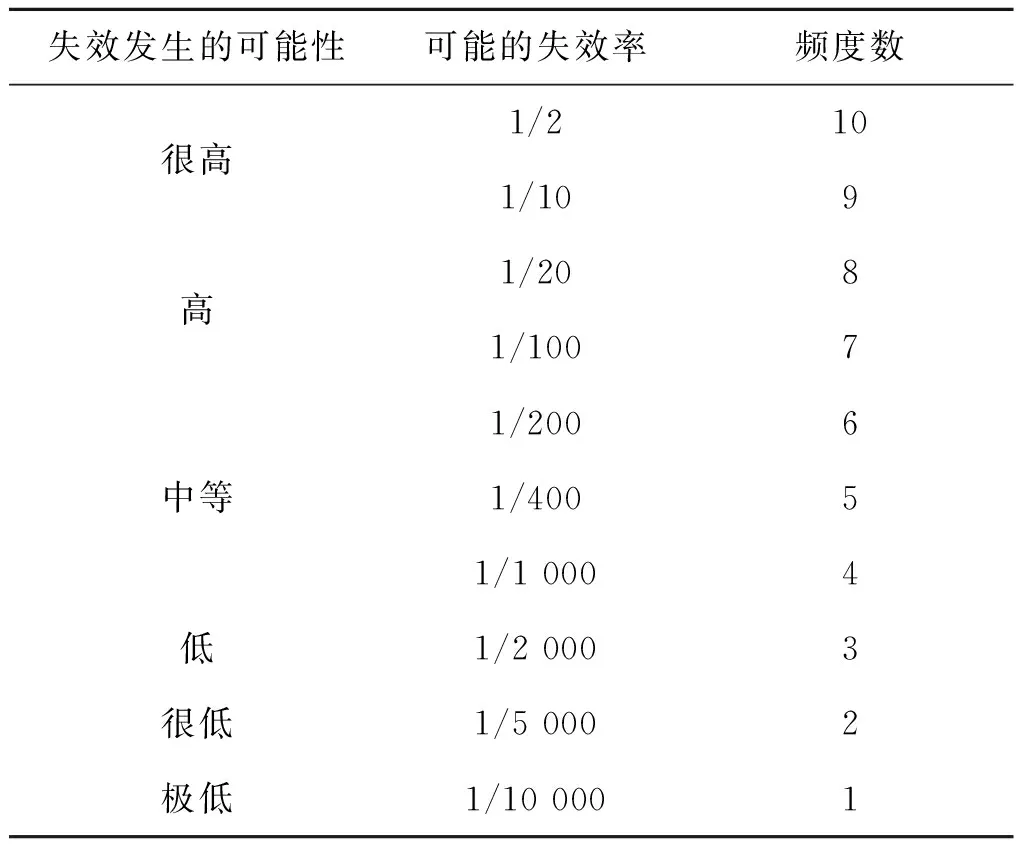

4) 严重度(S)是潜在失效模式一旦发生后对客户或产品质量产生影响的严重程度,通常划分为10个等级,如表1所示;频度(O)是指起因或机理发生失效的概率,通常设定1~10分,如表2所示;探测度(D)是指产品在转交下个工序或工位之前,能够发现失效起因的难易程度,通常划分为10个等级,如表3所示。通常在分析过程中,根据判定准则对各个潜在失效模式的严重度、频度和检测度进行评定。

5) 失效原因是指导致失效的起因,并识别出要因。

6) 现行控制方法是指在当前过程中为阻止失效模式的发生或提升失效模式的可探测度的所采取的措施。

7) 风险级(RPN)是指严重度、频度和探测度的乘积,按公式RPN=S×O×D计算,数值表明潜在失效模式的危害程度,按风险系数值高低优先采取措施。

表1 严重度判定准则表(S)

Tab.1 Severity evaluation criteria

后果判定准则:后果的严重度严重度数无警告的严重危害可能危害设备或组装作业人员。潜在失效模式严重影响产品使用性能、危及人身安全,违反法律法规,无警告产生。10有警告的严重危害可能危害设备或组装作业人员。潜在失效模式严重影响产品使用性能、危及人身安全,违反法律法规,有警告产生。9

续表

后果判定准则:后果的严重度严重度数很高生产线受到严重破坏,可能100%的产品报废,产品无法使用,丧失基本功能,客户非常不满意。8高生产线破坏不严重,产品需筛选,部分产品报废,产品满足使用,但其性能降低,客户不满意。7中等生产线破坏不严重,部分产品报废,产品能使用,但其舒适性或方便性失效,客户感觉不满意。6低生产线破坏不严重,产品需要全部返工,但其人性化、便捷性等怀能下降,客户有些不满意。5很低生产线破坏不严重,产品需筛选,部分产品需返工,返工时有部分不符合要求,多数客户发现有缺陷。4轻微生产线破坏较轻,部分产品需返工,返工时有部分不符合要求,有一半客户发现有缺陷。3很轻微生产线破坏轻微,部分产品需返工,返工时有部分不符合要求,很少客户发现有缺陷。2无没有影响。1

表2 频度判定准则(O)

Tab. 2 Frequency evaluation criteria

失效发生的可能性可能的失效率频度数很高1/2101/109高1/2081/1007中等1/20061/40051/1 0004低1/2 0003很低1/5 0002极低1/10 0001

表3 探测度判定准则(D)

Tab. 3 Detectivity evaluation criteria

探测性判定准则:利用过程控制方法找出缺陷存在的可能性探测度几乎不可能没有已知的控制方法能找出失效模式10很微小现行控制方法找出失效模式的可能性很微小9微小现行控制方法找出失效模式的可能性微小8很小现行控制方法找出失效模式的可能性很小7小现行控制方法找出失效模式的可能性小6中等现行控制方法找出失效模式的可能性中等5中上现行控制方法找出失效模式的可能性中等偏上4高现行控制方法找出失效模式的可能性高3很高现行控制方法找出失效模式的可能性很高2几乎肯定现行工艺控制方法几乎肯定能找出失效模式1

2 回流焊过程质量风险分析

通过统计,A产品的SMT过程中不合格品率在5 000 ppm左右,不合格品主要出现在回流焊过程中。按照PFMEA分析步骤,分析回流焊过程中的潜在失效模式,识别导致产品失效的要因,根据积累的数据,按照严重度、频度和探测度的判定准则确定各要因的相应等级值,最后计算出风险值。

根据对回流焊过程中各种失效模式的认真分析,并采用PFMEA方法分析得到的回流焊环节各种影响因素及风险系数如表4所示,针对风险系数高于50的潜在失效模式,制定切实有效的措施,进行产品质量改善。

表4 回流焊的PFMEA

Tab. 4 PFMEA for reflow soldering

过程潜在失效模式潜在失效后果严重度S潜在失效模式原因现行探测过程控制现行过程频度O探测度D风险系数RPN回流焊ESD设施失效静电敏感器件被损伤,影响或失去功能炉温实测曲线不正确影响焊接品质过炉方式不正确PCB变形,影响焊接品质轨道宽度调节不准确卡板、掉板7ESD设施不规范或保护不全面。每周对各ESD点进行检测351055相应温区的炉温设置错误按照工艺要求设置。537551、无标准规定过炉方式在作业指导书内规定过炉方式448052、印制板尺寸大,无保护工装由检验员检验/操作人员手工补焊62604轨道调节装置松动、故障每周点检2216

3 回流焊过程质量改善

采用PFMEA方法对回流焊过程中的质量风险进行了分析识别,根据分析结果对相应的因素制定了改善措施,改进后再次进行PFMEA分析,验证改善结果。

3.1 解决措施

表4采用PFMEA方法识别出影响回流焊质量风险度大于50的潜在失效模式有3种,引起这3种失效模式的原因有4个。分别对影响SMT回流焊质量的4个原因采取措施如下:

1) 规范SMT生产线的防静电措施,按要求对设备、人员和环境的进行防静电接地,同时在回流炉的出风口配置离子风机,及时释放回流焊过程中产生的静电。

2) 规范回流焊炉温度设置管理,现场按照要求张贴产品的炉温设置作业指导书,每批产品生产前,对炉温炉温曲线进行测试,和标准炉温曲线有偏差及时调整,炉温曲线设置合格后,方可投产。

3) 过炉方式除了在现场作业指导书进行规定外,在对产品进行DFM审查时,提出回流焊的PCB布局要求如图4所示。

4) 在生产过程中,对较大的PCB过炉时,使用工装支撑,保证过炉受热时PCB不弯曲,如图5所示,支撑PCB采用碳纤维板,用齿轮齿条保证工装宽度的自由调节,同时中间部位能够支撑PCB,保证PCB受热过程中不变形。

表5 改进后的回流焊PFMEA

Tab. 5 PFMEA for Improved reflow soldering

过程潜在失效模式潜在失效后果严重度S潜在失效模式原因采取的措施现行过程频度O探测度D风险系数RPN回流焊ESD设施失效静电敏感器件被损伤,影响或失去功能炉温实测曲线不正确影响焊接品质过炉方式不正确PCB变形,影响焊接品质轨道宽度调节不准确卡板、掉板7ESD设施不规范或保护不全面。规范ESD设施,并增加保护装置15355相应温区的炉温设置错误重新设置炉温曲线131551、无标准规定过炉方式DFM审查时,要求PCB布板符合回流炉焊接142052、印制板尺寸大,无保护工装制作保护工装,保证焊接过程中不变形12104轨道调节装置松动、故障定期保养检修114

3.2 改进后再风险分析

在采用了以上措施后,再次用PFMEA方法对SMT回流焊的风险进行分析,分析结果如表5所示。可以看到采用改进措施后,风险值RPN明显降低,改善效果明显,各项影响因素的风险系数都降低到50以下。在实际生产中,回流焊后产品不合格率降到400 ppm,有效控制了SMT过程的质量风险,提升了产品质量和可靠性。

4 结论

本文提出了基于PFMEA的SMT回流焊质量改善方法,该方法对SMT装配过程中的回流焊环节进行风险预先分析,识别影响产品质量的因素和风险系数,并针对主要因素制定了相应的改进措施。验证分析表明,通过改进,回流焊环节的风险值得到有效控制,质量改善效果明显,同时提高了效率,节省了成本。

参考文献:

[1]马丽琴. SMT印制电路板设计常见问题及解决方法[J].电子工艺技术,2013,34(1)40-43.

[2]郭 瑜,孙志礼,潘尔顺. 回流焊工艺参数在线控制及优化策略[J].东北大学学报,2014,35(4):555-558.

[3]郭 瑜,孙志礼,马小英. 考虑 PCBA 翘曲失效的回流焊工艺制程分析[J].兵器装备工程学报,2017,38(1):158-162.

[4]陶仁君,孙忠新,董丽玲. 印制板翘曲度分析及其测试方法[J]. 印制电路信息,2012(1) :56-60.

[5]Akram M A,Saif A W A,Rahim M A. Quality monitoring and process adjustment by integrating SPC and APC:a review[J]. International Journal of Industrial and Systems Engineering,2012,11(4):375-405.

[6]龙 飞,朱 斌,王英昊. 航空电子产品装配中PFMEA方法的应用和改进[J].航空电子技术,2016,47(1):36-40.

[7]曾成,韩依楠. PFMEA在SMT装配中的应用研究[J].绿色质量与管理,2009(8):44-51.

[8]奚慧,张其政,宋萍. PFMEA方法在印制板组件装配中的应用研究[J].电子工艺技术,2014,35(5):286-302.

[9]臧严. 基于FMEA与FTA的某汽车装配车间装配过程质量控制方法研究[D].沈阳:沈阳工业大学,2014.