三种纬编针织增强体复合材料的力学性能

2018-04-28杨燕宁孟家光程燕婷刘晓巧

杨燕宁,孟家光,程燕婷,刘晓巧

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

机织物作为复合材料增强体已有多年的历史,而针织物[1-2]由于其较大的延伸性和尺寸不稳定性一直被认为不适合用于聚合物复合材料.但近年来,研究者发现针织增强体[3-4]具有非常好的延伸性,用作复合材料具有很高的拉伸强度.尤其是纬编针织结构增强体,具有良好的成型性、耐冲击性和能量吸收性能.芳纶纤维[5-6]作为高性能纤维之一,具有高强高模,耐腐蚀、耐酸碱、韧性好、可加工以及优异的热稳定性等特性[7-8],但也存在横向拉伸强度低、抗压缩性差等缺点.而UHMWPE纤维[9-10]密度很小,仅为0.97 g/cm3,其比强度和比模量都远远高于其他高性能纤维[11-12],并具有优良的耐磨、耐腐蚀、耐冲击、耐低温性、耐拉伸和耐光性能[13-14],但又存在韧性差、耐热性差以及难以加工的缺点.因此考虑将这两种高性能纤维在横机上采用纬编针织结构结合起来,可减轻织物整体质量,改善拉伸强度、耐光、耐热性能.

近年来,国内外学者对复合材料的力学性能进行了诸多研究.郝露等[15]对不同混编方式芳纶和炭纤维复合材料力学性能进行分析.袁玉华[16]选用碳纤维编织出9种不同组织参数的纬编针织物做为增强体,选用环氧树脂为基体,采用手糊法制备了复合材料试样.研究得出材料的拉伸和弯曲性能与增强针织物的组织结构、纱线取向、承载纱线根数、纤维体积含量等因素有关.李翠玉等[17]选用UHMWPE纤维编织了纬平针、罗纹、畦编针织结构织物,采用VARTM工艺制备出UHMWPE纤维纬编针织复合材料板.测试结果表明不同组织结构织物的工艺参数、不同组织结构针织复合材料的纤维体积含量等基本参数对复合材料弯曲性能均有一定影响.也表明由高强聚乙烯纤维制成的增强体材料具有较强的韧性与较高的强力.

本文以芳纶和UHMWPE超强聚乙烯纤维为原料,编织满针罗纹、圆筒形和罗纹空气层组织增强体,通过模压成型工艺制备出3种纬编针织增强体复合材料,并对这3种纬编针织增强体复合材料的力学性能进行测试和分析.

1 实 验

1.1 材料、试剂及仪器

1.1.1 材料 芳纶纤维(3 220 dtex/2000F,日本帝人公司);UHMWPE纤维(178 tex/1385F,北京特力化纤有限公司).

1.1.2 试剂 环氧乙烯基酯树脂(华东理工大学华昌聚合物有限公司);2-过氧化丁酮(西安金锦乐化工有限公司);异辛酸钴(新郑市龙湖镇天龙化工商行).

1.1.3 仪器 JA3003N型电子天平(上海升隆电子科技有限公司);DHG-9075A型电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司);YG026D型电子织物强力机(温州方圆纺织仪器厂);INSTRON 3365型万能材料试验机(美国英斯特朗公司);CMT5304-30KN型电子万能试验机(新三思材料检测有限公司).

1.2 实验方法

1.2.1 材料改性 采用硅烷偶联剂KH-550对芳纶和UHMWPE纤维进行表面改性,其中芳纶纤维的改性工艺为:硅烷偶联剂KH-550质量分数20%,处理温度55 ℃,处理时间7 h.UHMWPE纤维的改性工艺为:硅烷偶联剂KH-550质量分数17.5%,处理温度55 ℃,处理时间7 h.

1.2.2 试样编织 芳纶和UHMWPE纤维在横机上编织,通过多次试织得到较优的编织工艺:弯纱深度15.5 mm,尺寸25 cm×25 cm,分别编织出满针罗纹、圆筒形、罗纹空气层组织.各组织的工艺参数如表1所示.

表 1 各种组织结构的工艺参数Table 1 The technological parameters of various organizational structures

1.2.3 复合材料制备 根据GB/T2567—2008《树脂浇铸体性能试验方法》进行,制作改性处理前后芳纶纤维和超强聚乙烯纤维的环氧乙烯基酯树脂浇注体,过氧化甲乙酮作为固化剂,异辛酸钴为促进剂,在常温下固化12 h.其中,环氧乙烯基酯树脂、固化剂与促进剂的质量比为100∶2∶1.通过模压成型工艺制备出满针罗纹、圆筒形、罗纹空气层复合材料板.

1.3 性能测试

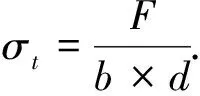

1.3.1 拉伸性能 根据GB/T1447—2005《纤维增强塑料拉伸性能试验方法》,测试芳纶与UHMWPE纤维交织增强体复合材料拉伸强度.其拉伸强度计算公式为

(1)

式中:σt为拉伸强度,MPa;F为破坏时的最大载荷,N;b为试样宽度,mm;d为试样厚度,mm.

1.3.2 压缩性能 根据GB/T1447—2005《纤维增强塑料压缩性能试验方法》,测试芳纶与UHMWPE纤维交织增强体复合材料压缩强度.其压缩强度计算公式为

(2)

式中:σc为压缩强度,MPa;P为破坏载荷或最大载荷,N;b为试样宽度,mm;d为试样厚度,mm.

1.3.3 弯曲性能 根据GB/T1449—2005《纤维增强塑料弯曲性能试验方法》,使用测试芳纶与UHMWPE纤维交织增强体复合材料的弯曲强度.其弯曲强度计算公式为

σf=3P·l/2b·h2.

(3)

式中:σf为弯曲强度,MPa;P为破坏时的最大载荷,N;l为跨距,mm;b为试样宽度,mm;h为试样厚度,mm.

表 2 增强体复合材料拉伸与压缩性能Table 2 Tensile properties and compressive strength of reinforced composites

1.3.4 剪切性能 根据GB/T 28889—2012《复合材料面内剪切性能试验方法》,测试复合材料层间剪切强度.其层间剪切强度计算公式为

σi=3P/4b·d.

(4)

式中:σi为层间剪切强度,MPa;P为破坏时的最大载荷,N;b为试样宽度,mm;d为试样厚度,mm.

2 结果与讨论

2.1 拉伸性能

对改性前后3种不同组织增强体复合材料的拉伸强度进行测试,结果见表2.由表2可知,3种交织增强体复合材料的经向拉伸强度均大于纬向拉伸强度.与未经硅烷偶联剂KH-550处理的交织增强体复合材料相比,处理后复合材料的经纬向拉伸强度均有较大提高.处理后的3种交织增强体复合材料中,满针罗纹纬编针织复合材料的经向拉伸强度最大,罗纹空气层次之,圆筒形最小.罗纹空气层纬编针织复合材料的纬向拉伸强度最大,满针罗纹次之,圆筒形最小.结果表明,未处理纤维的界面粘结性能差,拉伸时会出现树脂断裂,织物还没有拉断,二者分离.但经改性后,织物与树脂之间的粘结性能得到较大的提高,复合材料几乎没有分层,拉伸强度得到提高.

2.2 压缩性能

对改性前后3种不同组织增强体复合材料的压缩性能进行测试,结果见表2.由表2可知,经硅烷偶联剂KH-550处理之后,满针罗纹纬编针织复合材料的经向压缩强度最大,罗纹空气层次之,圆筒形最小.满针罗纹纬编针织复合材料的纬向压缩强度最大,罗纹空气层次之,圆筒形最小.与未经硅烷偶联剂KH-550处理过的相比,经处理后的交织增强体复合材料的经纬向压缩强度都得到提高,且经纬向压缩强度相差不大.而增强体织物的经纬向对复合材料的压缩性能影响很小,是因为纺织结构复合材料的压缩性能主要取决于选用树脂基体的性能,而增强体织物的经纬向对复合材料的压缩性能影响较小.

2.3 弯曲性能

对改性前后3种不同组织增强体复合材料的弯曲性能进行测试,结果见表3.从表3可以看出,经硅烷偶联剂KH-550处理之后,满针罗纹纬编针织复合材料的经向弯曲强度最大,罗纹空气层次之,圆筒形最小.满针罗纹纬编针织复合材料的纬向弯曲强度最大,罗纹空气层次之,圆筒形最小.芳纶与超强聚乙烯交织增强体复合材料的经向弯曲强度普遍大于纬向,但是经处理后,纬向弯曲强度却比经向提高的多.分析发现,各种织物的经向是由互相串套线圈构成,更容易自然的弯曲,而织物和树脂复合时,纬向相对经向纤维占的比例高,因此纬向弯曲强度的提高率高于经向,可见硅烷偶联剂KH-550处理增强体织物可提高其复合材料的弯曲强度.

表 3 增强体复合材料弯曲与剪切性能Table 3 Bending strength and interlaminar shear strength of reinforced composites

2.4 剪切性能

对改性前后3种不同组织增强复合材料的层间剪切性能进行测试.结果见表3.从表3可知,经硅烷偶联剂KH-550处理之后,满针罗纹纬编针织复合材料的经向层间剪切强度最大,罗纹空气层次之,圆筒形最小.满针罗纹纬编针织复合材料的纬向层间剪切强度最大,罗纹空气层次之,圆筒形最小.未处理时各增强体复合材料层间剪切强度均在33.60 MPa以上,满针罗纹纬编针织复合材料的经、纬向复合材料的层间剪切强度最大.可看出改性后增强体表面不仅出现大量的细槽和孔洞等,增大了增强体与树脂基体的接触面积,同时增强体纤维上引入了极性基团,使芳纶与超强聚乙烯纤维交织增强体复合材料具有优良的界面性能,层间剪切性能得到改善.

3 结 论

经硅烷偶联剂KH-550处理之后,3种纬编针织复合材料经向和纬向的拉伸、弯曲、压缩和层间剪切强度都有所提高.满针罗纹纬编针织复合材料的经向拉伸、经纬向弯曲、经纬向压缩和经纬向层间剪切强度最大,罗纹空气层次之,圆筒形最小.而罗纹空气层纬编针织复合材料的纬向拉伸强度最大,满针罗纹次之,圆筒形最小.

参考文献(References):

[1] 马晓红,秦志刚.双罗纹衬纬纬编针织物增强复合材料的拉伸性能[J].玻璃钢/复合材料,2016(8):78-81.

MA X H,QIN Z G.Tensile properties of the interlock laying-in weft knitted fabric reinforced composites[J].Fiber Reinforced Plastics/Composites,2016(8):78-81.

[2] 王春敏.针织复合材料力学性能的研究[J].材料导报,2011,25(11):277-280.

WANG C M.Study on the mechanical properties of knitted fabric composites[J].Materials Review,2011,25(11):277-280.

[3] 魏凯,秦志刚.纬编针织复合材料拉伸性能研究[J].上海纺织科技,2015,43(9):44-47.

WEI K,QIN Z G.Study on the tensile properties of weft knitted composite materials[J].Shanghai Textile Science & Technology,2015,43(9):44-47.

[4] 马丕波,朱运甲,高雅,等.针织结构复合材料的应用与发展[J].玻璃纤维,2014(1):5-10.

MA P B,ZHU Y J,GAO Y,et al.Application and development of knitted composites[J].Fiber Glass,2014(1):5-10.

[5] 闫智敬,马少华,付坤,等.芳纶表面改性及其与丁腈橡胶复合材料的性能研究[J].材料导报2016,30(10):116-121.

YAN Z J,MA S H,FU K,et al.Study on surface modification of poly-p-phenylene terephthamide fiber and properties of its NBR composites[J].Materials Review,2016,30(10):116-121.

[6] 刘冬冬,扈艳红,张芳芳,等.叠氮苯并咪唑偶联剂增强国产芳纶Ⅲ/聚三唑树脂复合材料界面[J].复合材料学报,2017,34(2):336-344.

LIU D D,HU Y H,ZHANG F F,et al.Interfacial reinforcement of damestic aramid fiberⅢ/PTA composites using azide-containing benzimidezole coupling agent[J].Acta Materiae Compositae Sinica,2017,34(2):336-344.

[7] 王彦杰,孟家光,张琳玫,等.芳纶针织物复合材料力学性能测试[J].合成纤维,2016,10(45):11-14.

WANG Y J,MENG J G,ZHANG L M,et al.Study on mechanical properties of aramid fiber knitted fabric reinforced composites[J].Synthetic Fiber in China,2016,10(45):11-14.

[8] 何淼.γ-射线辐照对国产芳纶纤维及其复合材料界面性能的影响[D].哈尔滨:哈尔滨工业大学,2011.

HE M.Effects of γ-ray irradiation on indigenous aramid fiber and its composite interface performance[D].Harbin:Harbin Institute of Technology,2016.

[9] 刘晓巧,孟家光,田萌.UHMWPE纤维立体成型针织复合材料的设计与制作[J].针织工业,2017(2):21-24.

LIU X Q,MENG J G,TIAN M.Development of three-dimensional knitted composite materials by using UHMWPE fiber[J].Knitting Industries,2017(2):21-24.

[10] 李春阳.超高分子量聚乙烯纤维表面改性及其橡胶基复合材料性能研究[D].宁波:宁波大学,2015.

LI C Y.Surface modification of ultra-high molecular weight polyethylene fiber and properties of its rubber matrix composites[D].Ningbo:Ningbo University,2015.

[11] 达巍峰.超高分子量聚乙烯纤维产业现状与发展[J].新材料产业,2011(9):17-20.

DA W F.Present situation and development of UHMWPE[J].Advanced Materials Industry,2011(9):17-20.

[12] 张恒,王李波,高誉鹏,等.纳米改性增强超高分子量聚乙烯复合材料研究进展[J].材料导报,2016,30(5):33-39.

ZHANG H,WANG L B,GAO Y P,et al.Research progress of nano-modified ultra-high molecular weight polyethylene composites[J].Materials Review,2016,30(5):33-39.

[13] 李春阳,李微微,李瑞培,等.超高分子量聚乙烯纤维复合表面改性及其橡胶基复合材料的力学性能[J].复合材料学报,2015,32(2):409-419.

LI C Y,LI W W,LI R P,et al.Compound surface modification of ultra-high molecular weight polyethylene fiber and mechanical properties of its rubber matrix composites[J].Acta Materiae Compositae Sinica,2015,32(2):409-419.

[14] 张永冰.有机硅氧烷交联改性超高分子量聚乙烯[D].北京:北京化工大学,2011.

ZHANG Y B.Cross-linked modification of ultra high molecular weight polyethylene by silane[D].Beijing:Beijing University of Chemical Technology,2011.

[15] 郝露,孙颖,张鹤江,等.芳纶/炭混编三维编织复合材料力学性能实验[J].固体火箭技术,2015,38(5):727-732.

HAO L,SUN Y,ZHANG H J,et al.Experimental investigation on the mechanical properties of kevlar/carbon hybrid 3D braided composites[J].Journal of Solid Rocket Technology,2015,38(5):727-732.

[16] 袁玉华.碳纤维纬编针织复合材料的制备与性能[D].石家庄:河北科技大学,2016.

YUAN Y H.Preparation and properties of carbon fiber weft knitted fabric reinforced composites[D].Shijiazhuang:Hebei University of Science and Technology,2016.

[17] 李翠玉,罗岳文,贾静艳,等.不同结构UHMWPE纤维纬编针织复合材料弯曲性能[J].材料工程,2015,43(11):84-90.

LI C Y,LUO Y W,JIA J Y,et al.Bending properties of uhmwpe fiber weft knitted composites with different structures[J].Journal of Materials Engineering,2015,43(11): 84-90.