高矿化度酸性油气集输管道腐蚀规律及控制技术探讨

2018-03-30范伟

范 伟

(中国石化石油工程建设有限公司,北京 100020)

1 管道腐蚀现状

近年来,随着石油工业发展,越来越多的酸性油气田被开发,H2S、CO2等强腐蚀性介质随着原油开采进入到生产系统,给管道及场站设备的安全运行带来严峻的挑战[1]。介质中存在CO2、H2S、有机酸等腐蚀性组分,同时采出液矿化度较高,不仅会加大材料的均匀腐蚀速率,还会引起局部腐蚀和穿孔,导致承压管道和设施的过早失效[2]。在国外,伊朗开发建设的某含硫油田地面系统采出水含盐量为174 g/L,矿化度高达290 g/L,而且含有少量的H2S等,集输管道在开发过程中就出现了大量腐蚀穿孔的事故,最快的腐蚀穿孔在投产后仅3个月就出现。

中国石化近年来在酸性油气田开发过程中同样面临高矿化度腐蚀问题[3,4]。例如,塔河油田作为中国石化西部资源战略重要接替区和原油上产主阵地之一,其主力碳酸盐岩油气藏属于典型的含H2S酸性油气藏,矿化度较高且Cl-较高,导致其腐蚀问题突出,腐蚀穿孔数量持续高速增长。该油田地面集输系统腐蚀具有“以内腐蚀为主、外腐蚀较弱,以点腐蚀为主、均匀腐蚀较弱”的特征,其中油气系统服役运行时间长、含水较高、流速较低的金属管道和高Cl-、低pH值油田水系统的金属管道存在腐蚀多发的问题,高矿化度的含硫部分单井管道存在快速腐蚀穿孔问题,其平均穿孔腐蚀速率1.6 mm/a,最高达17 mm/a。

可见,高矿化度含CO2/H2S的酸性油田开发过程中,管道腐蚀问题已成为关键的技术瓶颈之一,亟待开展攻关研究。本论文以中国石化西部某油田高矿化度含CO2/H2S采出液为模型体系,开展普通碳钢材质及耐蚀材质腐蚀规律研究,旨在进一步理解高Cl-环境中CO2/H2S的协同作用效果,为油气开发工程提供有效的理论指导和切实解决方案。

2 材料及研究方法

2.1 现场采出水分析

2.2 电化学测试方法

电化学测试是在美国Princeton公司2273或273工作站上完成。普通电化学电解池包括三电极系统,即工作电极、参比电极(饱和甘汞KCl)和对电极(石墨棒)。本研究测试过程中为大气压条件下通CO2气体。研究中主要涉及的电化学测试手段包括开路电位(OCP)、极化曲线、阻抗谱(EIS)等。OCP测试最少持续600 s或直到电位趋于平稳;极化曲线测试一般外加电位从OCP以下——0.25 V开始以0.33 mV/s的速率正向扫描,直到设定极化电位停止;EIS测试是在开路电位下完成,测试频率一般从10 mHz到100 MHz。

2.3 高温高压釜实验方法

本研究中所用高压釜的总容积为4.5 L,耐压等级为60 MPa。将模拟溶液3 L引入高压釡体内,通氮气除氧30 min,随后通CO2气体约30 min,将Na2S固体按照2.73 g/L加入釡体内,随后在CO2气体保护下(非曝气条件)进行搅拌,直至完全溶解。全程注意通风,有少量H2S气体逸出。关闭釡体,使其处于密闭。由于溶液处于饱和CO2条件下,相当于0.1 MPa的分压,因此关闭釡体后即可切断CO2气体,并利用氮气将压力增加至约2.5 MPa,溶液加温至70℃,继续用氮气加压至4 MPa,温度始终保持在68~70 ℃。搅拌桨转速设定200 r/min,实验周期为7天。出釡后,取下试片,称重并记录失重,计算腐蚀速率。

3 结果与讨论

3.1 模拟环境中材料电化学腐蚀行为研究

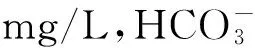

图1a为低浓度CO2油田污水中添加不同浓度H2S测得的20#钢阻抗谱。CO2浓度为57 mg/L,H2S浓度分别为0,12,21,29,37,44 mg/L,其阻抗谱呈现出不完整的弧形,并且除了最初的浓度外,其他几个浓度的阻抗谱曲线基本重合在一起,这说明在此种浓度CO2的油田污水中,硫化氢浓度的差异对油管钢腐蚀速度的影响不大。说明低浓度CO2条件下,20#钢界面成膜主要由CO2引起的。

图1 不同浓度CO2油田污水中添加硫化氢后20#钢阻抗谱(Nquist图)

图1b为高浓度CO2油田污水中添加不同浓度H2S测得的20#钢阻抗谱。CO2浓度为140 mg/L,H2S浓度分别为5.5,7.3,9.0,10.5 mg/L,其阻抗谱复平面图呈现出半圆弧的形状,并且随着H2S浓度的升高,半圆弧半径越大,这说明在高浓度CO2油田污水中,H2S的浓度越高,越容易成膜从而降低腐蚀速度。相对于低浓度的CO2,较高浓度下20#钢界面因CO2浓度高而形成活性溶解,界面膜主要由H2S反应引起的。

碳钢在含有H2S的介质中会发生去极化腐蚀,碳钢的阳极产物铁离子与硫离子相结合生成硫化亚铁。另外,介质中的H2S能使金属材料破裂,这种破裂在低应力状态下就可发生。同时,由于H2S的吸附和电催化作用,碳钢自腐蚀电位负移,钝化电位正移,致使碳钢难以钝化且不易维持钝化状态,最终导致碳钢更易被腐蚀。

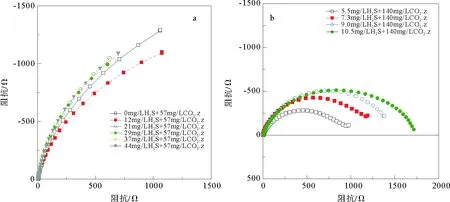

选取不锈钢材质和各种普通碳钢材质进行电化学行为测试(图2)。其溶液介质为现场模拟水溶液,同时添加2.73 g/L的Na2S以确保溶液中总硫含量的平衡。溶液处于饱和CO2环境中,采用初始曝气,而后CO2保护的方式实现0.1 MPa分压。电化学测试表明,316L不锈钢和304不锈钢在含硫高矿化度采出水环境中的腐蚀电流密度要比普通碳钢低5个和2个数量级,表现出极好的耐腐蚀性能。3Cr材质在高于100 mV的电位下表现出较小的阳极溶解电流,表明其表面在腐蚀过程中更容易形成具有一定保护性能的腐蚀产物膜,而对于另外的3种普通碳钢其阳极溶解行为类似。4种低合金钢或普通碳钢表现出相同的阴极反应行为,阴极曲线几乎重合,这4种材质的自腐蚀电流差别不大。

图2 模拟溶液中不同材质电化学极化曲线

3.2 高温高压模拟工况下材料腐蚀速率测试

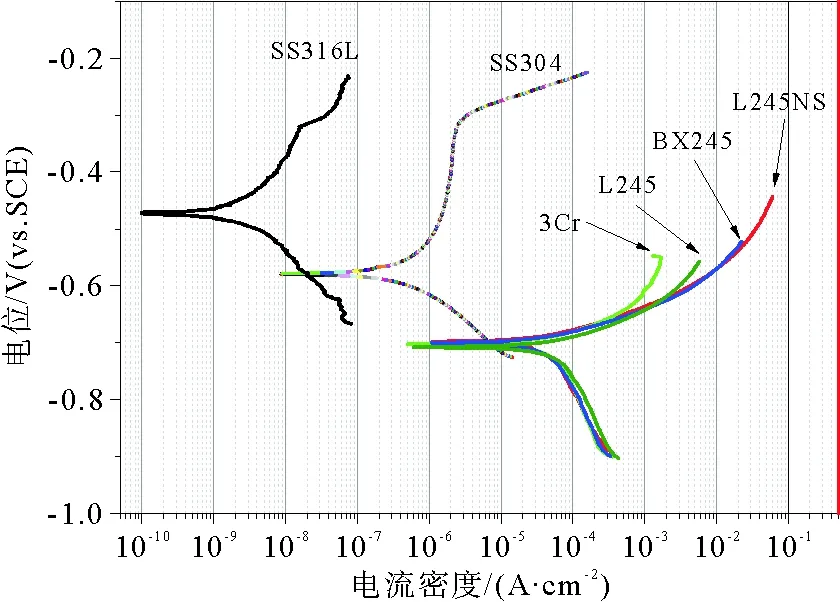

针对高含硫现场采出液性质,在高温高压釜中评价几种不同类型材质耐蚀性能,明确腐蚀机理及失效机制,评选出适用于高矿化度采出液现场工况的集输管道耐蚀材质。高压釜实验模拟工况条件见表1(CO2平均含量2.66%计算分压0.1 MPa;H2S平均含量20 000 mg/m3计算分压0.052 MPa)。不同材质腐蚀速率差异对比(高温高压釜实验数据)见图3。

表1 高压釜实验模拟工况条件

图3 不同材质腐蚀速率差异对比

从图3可知,对于大多数普通碳钢材料,在模拟溶液环境中的腐蚀速率均为0.2~0.4 mm/a,304和316L不锈钢在该环境中腐蚀速率可以忽略不计。按照腐蚀速率从高到低顺序排列,依次为20#、L245、3Cr、BX245S和L245NS,可见在高矿化度含硫环境中,BX245S和L245NS具有更好的耐腐蚀性能。这两种材质的腐蚀速率低于3Cr低合金钢,而3Cr一般被认为在含CO2环境中具有较好的耐腐蚀能力。从表面形貌可知,3Cr在本实验条件下发生较为严重的局部点腐蚀问题。

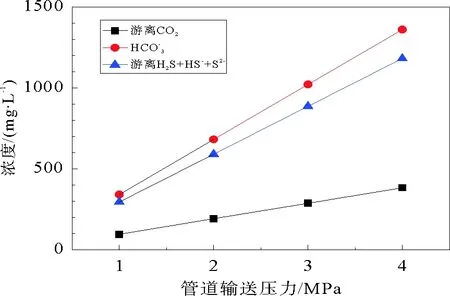

3.3 离子平衡关系与腐蚀模拟研究

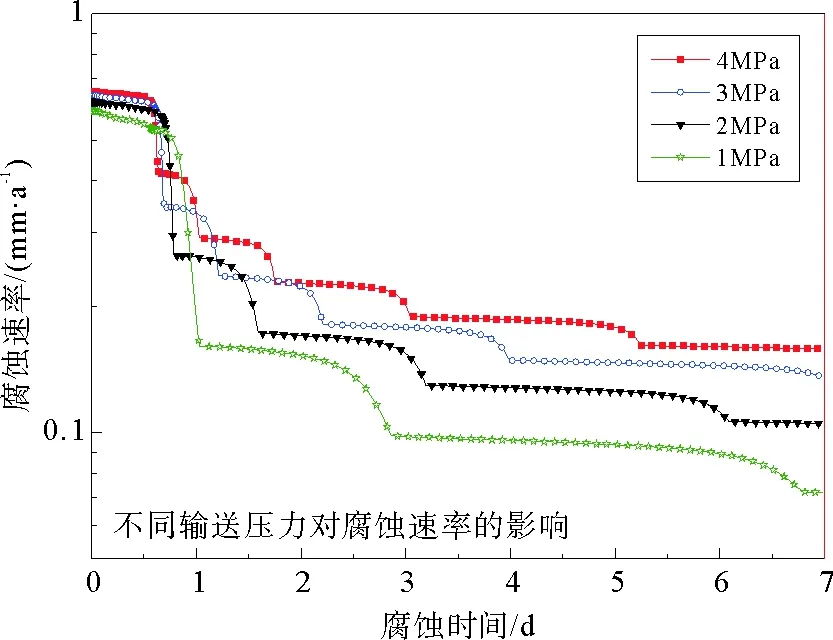

进而利用Ohio大学的MultiCorp腐蚀预测软件,结合现场工况,计算出不同管道输送压力条件下碳钢腐蚀速率随时间的变化曲线。从图5可知,在最初1天内,碳钢表面经受较高的活性溶解,随着时间延长,碳钢表面形成一定保护性能的腐蚀产物膜,而且管道输送压力越高,形成腐蚀产物膜的时间越短,但是其保护越差。经过7天左右的时间,碳钢材料表面腐蚀反应能够达到一定的稳定性,总体处于较低的腐蚀速率。但从7天后的最终腐蚀速率来看,仍然是较高的管道输送压力对应较高的腐蚀速率。

图4 不同管道压力下溶液离子平衡关系

图5 不同输送压力对腐蚀速率的影响

4 结论与建议

通过系统研究几种常见管道材质在高矿化度含CO2/H2S环境中的腐蚀行为,得出以下结论。

a)在CO2/H2S共存环境中,采出液含CO2浓度较低时,普通碳钢主要以CO2腐蚀为主;采出液含CO2浓度较高时,普通碳钢主要以H2S腐蚀为主。

b)在高矿化度CO2/H2S共存模拟工况环境中,新型抗硫钢BX245S和L245NS表现出较好的耐腐蚀性能,但其腐蚀机理与普通碳钢相同。

c)油气水混输的高矿化度CO2/H2S共存环境中,降低管道输送压力有助于减轻管道腐蚀程度。

d)为控制高矿化度CO2/H2S共存集输管道腐蚀风险,除选取较为耐蚀的新型材质外,在工艺方面可考虑合理降低管道输送压力或前端气液分离,降低CO2分压,从而使腐蚀处于CO2主导的反应机制。

[1] 苏国丰,刘二喜,李洪波,等. 普光气田腐蚀防控技术研究与应用[J].安全、健康和环境,2014,14(03):12-14.

[2] 何智勇,谷坛,杨仲熙,等. 西北某酸性油田腐蚀及防护措施分析[J].石油与天然气化工,2008,37(3):240-242.

[3] 李泉.浅析塔河油田单井集输管道腐蚀穿孔问题[J].工程技术(全文版),2016,73(06):201.

[4] 赵德银. 塔河油田高矿化度污水电解氧化处理实验[J].油气田地面工程,2017(3):27-30.