结晶硅微粉对KBJ元器件封装用EMC气孔的影响

2018-01-23张未浩谢广超丁全青

张未浩,谢广超,于 轩,丁全青,陈 波

(衡所华威电子有限公司,江苏连云港 222006)

1 前言

随着电子封装技术的快速发展,现阶段封装材料主要有金属、陶瓷和塑料3种,其中塑料封装由于操作方便、价格低廉、容易运输和储存,越来越受到市场的亲睐,目前塑料封装已占领市场的95%以上[1~2]。塑料封装中最常用的是环氧模塑料(EMC)。EMC由环氧树脂、硅微粉、催化剂、固化剂以及其他添加剂等组成,其中硅微粉是EMC中至关重要的成分[3]。本文针对KBJ元器件封装过程中的外部气孔问题,探究结晶硅微粉含量以及比例对KBJ元器件封装过程中气孔的影响。

2 气孔成因与堆积理论

2.1 气孔成因

在封装成形过程中,气孔是常见的一种缺陷。根据气孔在塑封元器件中出现的位置,分为外部气孔和内部气孔。外部气孔可以直接通过肉眼看到,通常所说的即是外部气孔;内部气孔无法直接看到,必须通过X射线仪才能观察到。形成气孔的主要原因有以下3个方面:(1)封装工艺,主要与注塑温度、注塑压力、注塑时间等有关;(2)模具问题,主要包括模具型腔的形状和排列,浇口和排气孔的形状以及位置等;(3)封装材料方面,主要包括EMC的凝胶化时间、粘度、挥发性含量、水分含量、饼料密度等[4]。

2.2 硅微粉堆积理论[5~6]

硅微粉的堆积其实质就是使硅微粉颗粒均匀而又尽可能致密地充满所涉及的空间,其空隙由有机树脂及其他添加剂填充,以便形成一个均匀致密并且具有一定强度的坯体。多种离散粒径颗粒堆积时,大颗粒与小颗粒的粒径比大于一定条件时,小颗粒就有可能填充到大颗粒堆积形成的缝隙中去,有利于提高粒群的堆积效率。研究颗粒的堆积特征性常见的粒度分布模型是Dinger-Funk-Alfred分布模型,研究表明服从Dinger-Funk-Alfred方程的粒度分布模型的颗粒体系,当模型参数n=0.5时有最高堆积效率,所得的堆积密度最大;而当n大于或者小于0.5时,堆积密度降低。

3 试验部分

3.1 主要原料

试验主要原料有:邻甲酚型环氧树脂,Mn-451/PDI-1.6(化学结构式如图1);酚醛树脂,ZHF-A2(化学结构式如图2);结晶硅微粉,Silica DG 200 A;Silica 4-10;Silica 4-1;气相硅微粉,REOLOSIL QS-102。

图1 邻甲酚醛环氧树脂化学结构式

图2 酚醛树脂化学结构式

3.2 主要设备及仪器

试验所需主要设备及仪器有:万能测试机,AGS-X,日本Shimadzu公司;激光粒度分析仪,LS3230,Amercian Beckman Coulter;岛津毛细流变仪,CFT-500D,Japan Shimadzu Corporation。

3.3 性能测试与结构表征

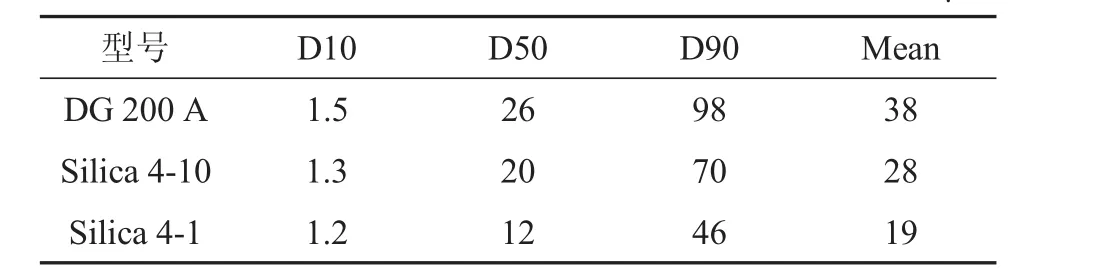

3种结晶硅微粉的粒度分布如图3所示。由图3可得到表1所示的3种结晶硅微粉的粒度分布数据。

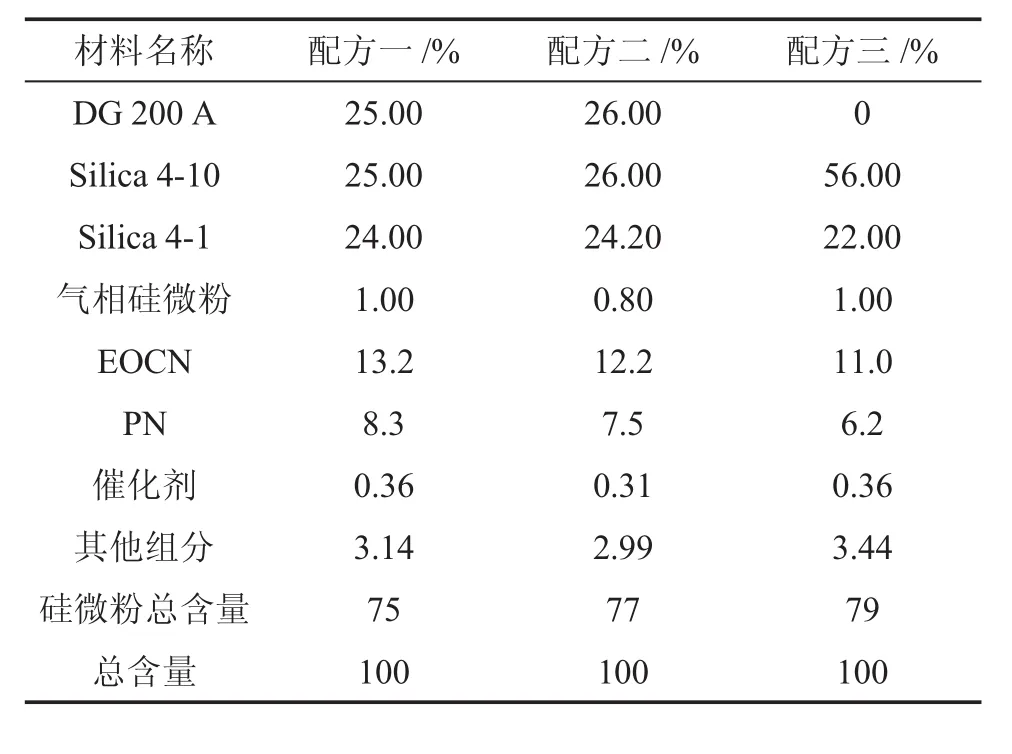

按表2中的配方称量各组分,放入高速搅拌混合机中高速混合25 min,然后采用双辊开炼机进行混炼,并经过粗粉碎、细粉碎、混匀,生产出3种不同的EMC产品,并对其进行性能测试。

图3 3种结晶硅微粉的粒径分布图

表1 3种型号结晶硅微粉的粒径分布单位 /μm

备注:D10指小于该粒径的硅微粉数量占整体的10%;D50又称中心粒径,指小于该粒径的硅微粉数量占整体的50%;D90指小于该粒径的硅微粉数量占整体的90%;Mean指硅微粉的平均粒径。

表2 3个EMC试验配方

4 结果与讨论

4.1 流动性能测试

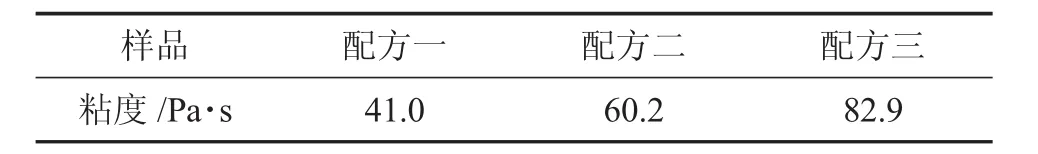

采用CFT-500D毛细流变仪测试材料的粘度。流变仪的毛细管口径为0.3 mm,行程1 mm。样品质量3 g,直径10.5 mm,测试温度为165℃±0.2℃,测试压力10 kg。在测试之前,要对仪器进行校准,采用高密度乙烯做校准样品,操作条件190℃±0.2℃,1 mm的毛细管,20 kg的力,300 s的反应时间。在165℃、10 kg压力的条件下,3个配方的样品测试3次取平均值,如表3所示。

表3 3种配方EMC 165℃时的熔融粘度值

粘度是EMC材料一个很重要的指标,EMC在注塑过程中容易产生涡流,产生的涡流包裹着气体。若EMC粘度太低,气体不易排出,导致气体被包裹在封装的元器件中,引起元器件失效;但如果EMC材料的粘度太大,在注塑的过程中虽然不会产生涡流现象,但容易导致元器件与EMC材料粘结在一起,不利于实际的操作。通过研究发现,随着填料含量的增加,EMC的粘度有了很大的提高。

4.2 凝胶化时间、螺旋流动长度性能测试

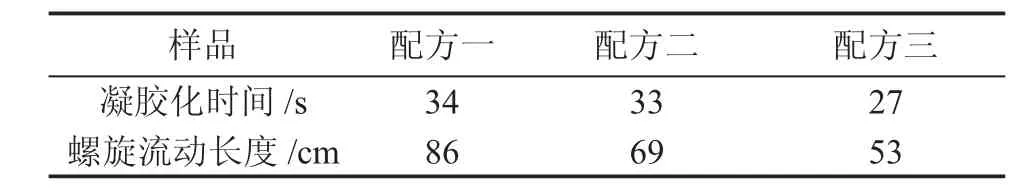

本研究采用测量材料的凝胶化时间(GT,Gel Time)和螺旋流动长度(SF,Spiral Flow)。凝胶化时间测量175℃±2℃的条件下0.5~1 g的样品,螺旋流动长度测量在175℃±2℃的条件下,18 g±1 g的样品,测试3次取平均值,结果如表4所示。

表4 3种配方EMC的凝胶化时间和螺旋流动长度

从表4中可以看出,随着结晶硅微粉含量的增加,凝胶化时间由34 s减少到27 s,螺旋流动长度由86 cm减少到53 cm。根据Flory的凝胶化理论[7~8],在凝胶点之前,凝胶化时间可表征热固性树脂在一定温度下由线型结构向体型结构大分子转化的时间。因此,根据某一温度下化学反应速率方程和Arrhenius公式,可推导出凝胶化时间与固化反应活化能的关系,如式(1)所示:

式(1)中:t为凝胶化时间,Ea为固化反应活化能,T为绝对温度(K),R为气体常数,A为常数。从公式中可以看出,Ea与凝胶化时间成正比例关系,t越大,Ea越大,体系的活化能越高,则材料的储存性能越好,此外,较高的活化能便于EMC材料在固化过程中有足够的时间排除气泡,增加材料的可靠性。但在实际的EMC注塑过程中,若凝胶化时间太短,注塑速率会加快,导致注塑过程中模具型腔内的气体不能及时排出,最后残留的气体在注塑压力下会在注塑口的位置形成气孔;凝胶化时间太长,注塑时间加长,则会降低工作效率,影响公司的效益。因此,合适的凝胶化时间对EMC很关键。

4.3 3种配方EMC扁桥KBJ封装的气孔分析对比

在完成3种配方EMC的生产以后,根据扁桥KBJ封装模具规格,制备了规格为直径Φ58 mm、重量106 g的圆柱形饼块,进行封装KBJ元器件试验验证。模具的参数为:模温170℃±5℃,转进压力60 kg/cm2,转进时间12 s,固化时间110 s。在实际应用EMC材料时,封装后KBJ元器件表面气孔孔径大于0.5 mm表示材料不合格,若封装后的气孔孔径小于0.5 mm且每一次封装完后不超过3个,表示材料合格,3种配方EMC的试验结果如表5所示。

表5 3种配方EMC的试验结果

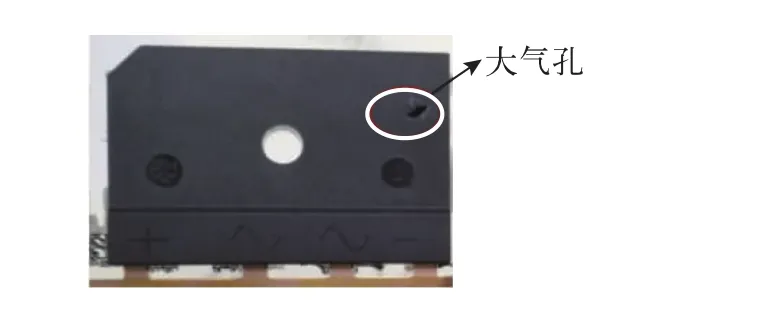

从表5中可以看出:配方一的EMC材料在实验过程中6次有3次检测到很大的气孔缺陷(见图4),这种气孔会导致元器件失效,判定材料不合格。配方二在实验的过程中6次检测到1次小气孔(气孔小于0.5 mm,见图5),在检测的标准以内,判定材料合格。配方三在试验的过程中发现无法注满元器件,试验2次皆失败,判定材料不合格。试验结果表明:从配方三中可以看出,当3种结晶硅微粉Silica DG 200 A:Silica 4-10:Silica 4-1=0:5:2比例且在EMC中含量在79%时,制备出的EMC粘度为82.9 Pa·s,螺旋流动长度为53 cm,凝胶化时间为27 s时,用EMC封装KBJ元器件会出现注塑不满的现象,主要是因为螺旋流动长度太短所致。从配方二可以看出,当3种结晶硅微粉Silica DG 200 A:Silica 4-10:Silica 4-1=1:1:1比例且在EMC中含量在77%时,制备出的EMC粘度值为60.2 Pa·s,螺旋流动长度为69 cm,凝胶化时间为33 s,封装的KBJ元器件没有气孔问题。从配方一可以看出,当3种结晶硅微粉Silica DG 200 A:Silica 4-10:Silica 4-1=1:1:1比例且在EMC中含量在75%时,制备出的EMC粘度值为41 Pa·s,螺旋流动长度为86 cm,凝胶化时间为34 s,封装的KBJ元器件有大气孔问题,主要是因为EMC在受到高温和挤压时,材料的粘度低,流动速度快,材料在注塑过程中会产生涡流并包裹着气体,气体无法排出,所以会在元器件表面出现大气孔。

图4 配方一KBJ注塑外表面典型大气孔缺陷图

图5 配方二KBJ注塑外表面典型小气孔图

5 结束语

本文针对KBJ元器件在封装过程中的气孔问题,通过改变配方中硅微粉的粒径比例以及含量制备出3种不同的EMC。结果发现,随着结晶硅微粉含量的提高,EMC的螺旋流动时间和粘度逐渐增加,而凝胶化时间逐渐减少,而且当3种结晶硅微粉Silica DG 200 A:Silica 4-10:Silica 4-1=1:1:1比例且在EMC中含量在77%时,制备出的EMC封装KBJ元器件没有气孔,解决了KBJ元器件封装用EMC的气孔问题。

[1]谢广超.EMC封装形成的常见缺陷及其对策 [J].电子与封装,2005,5(6):19-22.

[2]Zaifu Cui,Miao Cai,Ruifeng Li,et al.A numerical procedure for simulating thermal oxidation diffusion of epoxy molding compounds[J].Microelectronics Reliability,2015,55:1877-1881.

[3]黄道生,吴娟.脱模剂对环氧模塑料性能影响的研究[J].电子与封装,2009,9(10):4-9.

[4]杨明山,刘阳,李林楷,等.硅微粉粒径及其匹配对IC封装用环氧模塑料流动性的影响 [J].中国塑料,2010,3:93-95.

[5]谢广超.环氧模塑料的应力及其对半导体封装的影响性能[D].南京:南京大学,2008:11.

[6]刘晏荣,曹梦醒,廖陈林.级配理论的应用研究[J].山西建筑,2007,33(12):165-166.

[7]Udom Peanpunga,Kessararat Ugsornrat,Panakamol Thorlor,et al.Effect of Epoxy Molding Compound Floor Life to Reliability Performance for Integrated Circuit(IC)Package[J].Siam Physics Congress,2016:1-5.

[8]赵炜,谢美丽,何毅,等.高填充酸酐固化环氧/二氧化硅复合材料的研究[J].热固性树脂,2004,19(5):11-13.