加强工序衔接 延长运行周期

2018-01-11郝志全

郝志全|文

在现有工艺条件下,如何稳保铜陵有色集团公司金昌冶炼厂经济效益,缩短检修清理时间,降低环保风险及生产成本,在厂领导及各单位的支持下,对部分工序进行了有益的调整及尝试,力求统筹协调、加强工序衔接,提高铜酸系统运行周期。

铜陵有色集团公司金昌冶炼厂(以下简称“金昌冶炼厂”)迫于环保压力,自2014年8月28日起将原粗炼生产组织模式由“三开四倒”调整为“两开三倒”,同年10月永久性停运“单转单吸”的制酸II系统。从近两年的生产实践来看,虽然产能仅能维持在粗铜11万吨,硫酸37万吨左右,但环保方面有了一定程度的改善,低空压力有所缓解,生产正常时,高空尾气基本能实现达标排放。

随着工业产能及奥炉处理量的下降,部分工序的工艺指标及条件也相应发生变化。目前生产中最大的问题就是奥炉烟气水份较大,烟尘潮湿,制酸系统管道、设备黏结、腐蚀严重,频繁检修清理,导致奥炉作业率及投料量下降,造成生产成本及环保风险上升。自2015年2月底以来,烟气水份由之前的140~150克/立方米上升到220~240克/立方米左右(称重法检测),接踵而来的是电收尘电场送电困难、除尘效率下降、奥炉排风机本体及进出口管道黏结堵塞严重、动力波动进口温度下降、管道腐蚀严重、漏风率上升,转化工序温度难以为继,烟气处理量下降。最终表现为奥炉正压明显,转炉污染增大,整个生产系统工况恶性循环,环保投诉频繁,被迫停炉检修、清理。2015年全年因清理检修停产10.33天,仅此一项少产粗铜3749吨。

经多次对生产现状进行调查、分析、研究,目前基本确定烟气水份增大的原因,主要是生产组织模式调整后,制酸系统烟气处理量下降,奥斯麦特炉降风量适应,同时为提高粗铜产量,保证两台转炉连续作业,奥斯麦特炉工序逐步开展提氧增料攻关活动,生产过程中呈现出投料量上升、冶炼烟气量下降的局面,最终体现为烟气水份升高的表象。

由于我厂目前处于转型搬迁前的维持阶段,公司不再进行大的技术及设备投资,生产组织模式调整后暴露的矛盾,必须依靠我厂自身攻关消化解决。在现有工艺条件下,如何保证工厂经济效益,缩短检修清理时间,降低环保风险及生产成本,今年以来在厂领导及各单位的支持下,对部分工序进行了有益的调整及尝试,力求统筹协调、加强工序衔接,提高铜酸系统运行周期。

按“工序服从”调整 提高作业率及投料量

在奥斯麦特炉系统开展清理及治漏活动同时,按“工序服从”要求进行工况调整,努力提高作业率及投料量。实践证明,制酸系统受烟气水份影响,风机、管道设备堵塞严重,并造成腐蚀漏风,限制奥炉投料量的提升。在统筹安排好计划换枪清理的同时,对核心工序的操作、管理、维护进行优化调整。

加强配料管理、灵活调整砂量比例,从源头控制入炉水份。2016年元月份以来,充分利用进口砂加工费较高的优势,将砂量比由原来的1∶1调整为2∶3,发挥进口砂品质优势;且在制粒机岗位进行少打水、不打水试验,并跟踪关注锅炉烟尘率及烟尘品位变化,在不改变制粒效果的前提下,为制酸工序创造条件。

恢复I期制氧运行,提高奥炉氧浓,降低烟气量并增加脱硫效果。I期制氧恢复后,奥炉氧量富余,可以根据制酸系统要求从容调节烟气中的二氧化硫浓度;真正实现在生产实践中,根据转炉的作业情况,预见性控制冰铜品位,保持料量最大化;在巩固粗铜系统内部生产平衡的基础上,为铜酸平衡创造条件。

调整锅炉出口烟气温度,提高收尘效果,并防止收尘系统因低温腐蚀而加剧漏风。适当调整锅炉吹灰振打频率,将锅炉出口烟气温度控制在380~390℃,遇环境湿度大或雨季时,努力将锅炉出口烟气温度控制在400~410℃。尤其是每次开炉下枪时,低于此温度,锅炉吹灰振打装置严禁启动,确保奥炉电收尘进口温度控制在380℃左右,改善冶炼烟气中烟尘的粒度,尽快具备送电条件,恢复电场功效;始终保持烟气中的水份呈气态,不在电收尘、排风机及管道中黏结,控制烟气温度保持在220℃左右进入净化系统后,气态烟尘通过动力波绝热蒸发稀酸洗工艺将烟气中的烟尘拿下。

轮番对奥炉电收尘系统进行检修并保温,降低漏风率。由于上道工序提供的烟气条件不良,电收尘系统腐蚀加剧,漏率高,平均漏风率在30%~40%,从2015年11月26日至目前,厂部先后组织六次对奥炉电收尘三个通道进行轮番治理,平均每个通道两次,努力将漏风率控制在10%,极大地改善了系统漏风状况。

更换动力波进口烟气管道并进行保温。受奥炉烟气水份影响,电收尘效率下降,大量烟尘后移粘结堵塞到此处,气量受到限制,奥炉烟气无法通畅的传递到制酸系统,进入制酸系统的烟气量下降后,转化工序热平衡破坏,电耗增加,奥炉正压加剧,投料量下降,铜酸系统恶性循环。管道更换后,动力波进口负压明显下降(由1000帕以上,下降到500帕左右),且奥炉炉口正压明显改善,制酸系统气量增大,产量上升。外层保温层恢复后,烟气温度流失小,烟灰情况恢复干燥,不仅避免了水平管道内冷凝酸积液腐蚀漏风,延长管道使用寿命,而且清理时间明显缩短,由之前的6小时下降到目前的1.5小时。

改造后烟气管道

实施烟气管道优化 降低环保风险

在转炉(PS)系统实施烟气管道优化,降低系统阻力及漏风率,改善转炉低空污染状况,降低环保风险。

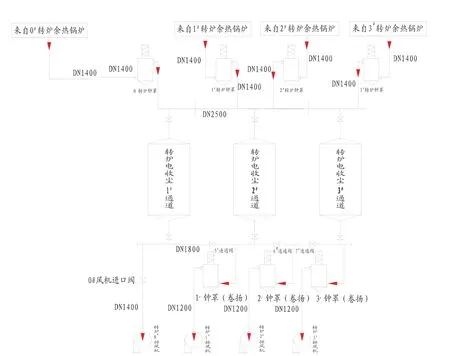

实施“单炉、单机、单通道”运行方式。转炉收尘系统原有的管道存在相互串气、流向不定、漏风等情况,造成各通道负压传递不畅,甚至分散,转炉电收尘进口负压不易传递至转炉余热炉尾部,烟气难以顺畅地进入电收尘,低空污染压力增大。

新运行方式实施后系统负压向前集中传递,炉口状况明显好转,市民投诉减少,不仅有效缓解了环保压力,而且促进了粗炼系统的稳定运行。

新增余热炉出口烟气管道,并安装插板灵活调节,确保在“单炉单机单通道”前提下,1#及2#转炉可以同时运行。转炉实施“单炉、单机、单通道”运行后,在环保受控的前提下,进一步优化并完善烟气管道配制,提高转炉利用率,降低生产成本。

经测算,此举不仅延长了粗炼系统的运行周期,且年可增加粗铜产量807吨。

利用转炉大、中、小修机会,前后工序集中进行清理堵漏,降低转炉系统漏风率。熔炼车间开展转炉本体堵漏工作,要求做到吹炼时石英石溜槽闸板关闭时无漏烟,本体水套接缝处无漏烟,放灰斗畅通且四周无漏烟;动力车间及时对锅炉本体清理,确保锅炉本体通畅、无堆结,转炉管束之间无积灰,开炉后软联结、锅炉本体密封、尾部喇叭口及刮板机系统无漏烟现象;硫酸车间对转炉排风机本体、电收尘进出口分布板、管道清理,确保开炉后烟气管道及电收尘系统无漏烟现象。

2016年以来,通过加强在奥炉及转炉系统上下道工序、工艺指标的协调与衔接,风机、管道设备堵塞情况明显比2015年好转,特别是进入九月中旬以后,投料量基本能保持在85吨/时左右,是生产组织模式转变后的最佳状态;截至目前,累计停车清理时间为8.78天,比2015年同期减少1.55天,增加粗铜产量553吨;通过对转炉系统的优化改造,增加粗铜产量807吨;累计增加粗铜产量1360吨。根据财务数据分析,2016年粗铜加工成本为1834.24元/吨,比2015年的1900.18元/吨,下降了0.37%;随着铜酸系统运行周期的延长,环保状况也有改善,2016年五月份以后,市民投诉现象明显减少,环保及社会效益显著。