新型谷物输送-分离-清选复合装置

2017-11-14师清翔许泽宇耿令新王升升骆恒光

师清翔,许泽宇,耿令新,王升升,骆恒光

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

新型谷物输送-分离-清选复合装置

师清翔,许泽宇,耿令新,王升升,骆恒光

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

针对小型谷物联合收获机清选系统体积庞大和振动强烈等问题,研制出一种用于谷物脱出物输送、分离和清选的复合装置。该装置融合了螺旋输送、筛孔分离和气流清选等功能,体积小、振动弱,可实现谷物脱出物在输送过程中有效分离茎秆,清选装置的清选能力得到提升。通过室内试验,得出复合装置最优工作参数。在最优参数下,复合装置的籽粒破碎率为0.27%,清选损失率为0.18%,夹带损失率为0.45%,清洁率高于98%,清选能力可达977.4 kg/h。

联合收获机;分离;清选系统;气流清选;复合装置;谷物输送

0 引言

清选系统是谷物联合收获机的重要组成部分,清选性能的优劣直接影响到整机作业效果[1-3]。目前,大型谷物联合收获机上广泛采用振动筛与风机相结合的清选系统。该清选系统体积庞大、结构复杂、振动剧烈且能耗高[4-7],不适宜配置到小型谷物联合收获机上。小型谷物联合收获机广泛采用无筛简易风选系统或旋风分离清选系统[8-10]。无筛简易风选系统结构简单,但清选质量低下[11-13]。文献[14-17]研制的旋风分离清选系统结构紧凑、清选性能稳定,并已成功配置于小型谷物联合收获机上,初步解决了小型谷物联合收获机缺乏适宜清选系统的难题,但该清选系统不能处理长茎秆。为了防止清选系统堵塞,采用了较高的扬谷器转速和风机转速,使籽粒破碎率增加、振动加大、可靠性降低。文献[18-21]的清选系统中清选部件的进料口较小,当喂入量过大时,物料过于集中,籽粒与杂物的分离更加困难,清选损失迅速增加。

本文提出了一种新型谷物输送-分离-清选复合装置,以螺旋搅龙代替扬谷器,完成脱出物向清选部件的输送。将螺旋搅龙贯穿于筛孔分离筒内,不仅可以清除长茎秆,而且可以有效减弱振动。采用清选箱周边下落物料、中心向上吸气的清选方式,清选效果好,对风机的能力要求低,装置可靠性高。通过计算确定装置各部件运动参数范围,通过室内试验测试了装置各项性能指标。在选定的结构和运动参数下,该装置能够较好地完成复合作业,各项性能指标均达到较优水平。

1 复合装置结构及工作过程

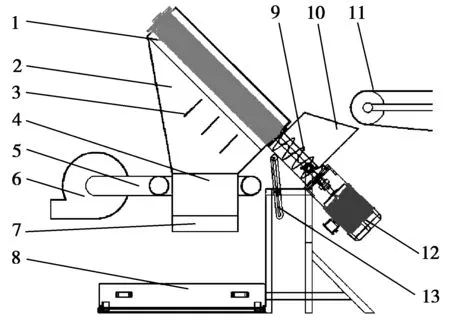

新型谷物输送-分离-清选复合装置结构如图1所示。该复合装置主要由接料斗、螺旋输送搅龙、筛孔分离筒、物料导流罩、负压清选室、吸杂管道和清选风机等组成。由输送带运送物料,变频电机驱动螺旋输送搅龙,角度调节杆调节装置倾角。

复合装置的工作过程是:经滚筒脱粒作用后的谷物脱出物,由输送带运送至接料斗,物料进入接料斗后由螺旋输送搅龙输送入分离筒。在输送过程中,由于分离筒的作用,物料被分离为两个部分:一部分为长茎秆和部分短茎秆,此部分继续由螺旋输送搅龙将其推送至分离筒末端,排出机外;另一部分为籽粒、颖糠和剩余的短茎秆,此部分物料穿过分离筛孔,自然下落到物料导流罩中。在导流罩中,物料经导流板的疏导作用,均匀分布于负压清选室两侧。在清选气流的作用下,物料中的颖糠和茎秆经过吸杂管道被清选风机抽出,并排出机外,籽粒则自然下落到接料箱内,完成了工作过程。

1.筛孔分离筒;2.物料导流罩;3.导流板;4.负压清选室;5.吸杂管道;6.清选风机;7.气流调节板;8.接料箱;9.螺旋输送搅龙;10.接料斗;11.输送带;12.变频电机;13.角度调节杆。图1 新型谷物输送-分离-清选复合装置结构图

2 主要参数的确定

2.1输送间隙的确定

螺旋输送搅龙叶片外径与输送管内径之间的输送间隙,由谷物籽粒的长度尺寸决定。间隙过大,输送过程中物料容易滑落,造成输送效率低下,甚至无法完成输送;间隙过小,则容易造成搅龙叶片对籽粒的损伤,使破碎率增大。由于小麦、水稻等谷物的籽粒平均长度为5.4~7.3 mm,而输送间隙宜略小于平均长度的最大值,故确定输送间隙为7.0 mm,可防止破碎的产生,同时也保证了正常输送。

2.2螺旋输送搅龙主要参数的确定

搅龙螺距由谷物脱出物中茎秆的平均长度决定,螺距过大会造成输送装置体积增大,不利于装置的复合和小型化;螺距过小则不利于物料的喂入,造成喂入封闭,且输送效率低下。谷物经滚筒脱粒作用后,脱出物中的茎秆长度绝大部分在80 mm左右,为了防止输送过程中茎秆对搅龙叶片的缠绕和堵塞,搅龙的螺距S应大于80 mm;但过大的螺距将导致输送装置体积的增大,故确定搅龙的螺距S为80 mm。

按照小型半喂入收获机收割2~4行、机进速度0.5 m/s、小麦每667 m2产400 kg的收获量计算,得出输送器推运量P为0.308~0.616 kg/s。为了增强装置的适应性,在计算时选择推运量的最大值0.616 kg/s(即P=6.037 N/s)进行计算。

搅龙叶片外半径R取值为:

(1)

螺旋输送器推运量P计算公式为:

(2)

其中:L为茎秆的平均长度,mm;P为输送器的推运量,N/s;γ为输送物料的容重,N/m3;Kt为输送器倾斜安装时生产率降低因数,输送器安装倾角为45°,此时Kt=0.5;ψt为输送器内物料的充满因数,一般为0.30~0.40,计算时取ψt=0.35;R为搅龙叶片外半径,mm;r为搅龙叶片内半径,根据实际生产需要,取r=15 mm;n为搅龙转速,r/min;S为搅龙的螺距,取S=80 mm。

由式(1)和式(2)计算出搅龙叶片外半径R的取值为55~95 mm,相应的搅龙转速为406~129 r/min。由于搅龙转速高时,籽粒的分离时间短,容易造成损失;转速低时,叶片半径过大,使装置体积变大。考虑到实际生产需要,选用内径为150 mm的输送管,由于输送间隙为7 mm,故螺旋叶片外半径R为68 mm。将以上数据代入式(2),得出搅龙的转速为258 r/min。至此,螺旋输送搅龙的主要参数均已得出。

2.3筛孔分离筒尺寸的确定

分离筒中分离孔的直径尺寸直接影响分离效果和清选装置的工作负荷。孔径过大,不利于输送和清选工作,且不易将长茎秆从物料中分离出来,丧失处理茎秆的能力,使清洁率降低;孔径过小,则增加了分离筒长度,增大了体积,且不利于分离出籽粒,使损失增加。为了减小清选负担,防止茎秆进入筛孔,分离孔直径的最大值一般不超过30 mm。为保证正常分离和减少损失,由小麦、水稻的籽粒长度和搅龙转速,根据牛顿运动定律,计算出分离孔直径的最小值为14 mm。基于以上考虑,选取分离孔尺寸为22 mm进行试验,可以保证输送工作和分离工作正常进行。在试验时取分离筒长度为 1 000 mm 进行测试。

2.4清选装置试验参数的确定

图2 清选装置纵向横切面示意图

清选装置纵向横切面的示意图如图2所示。从图2中可以看出:经分离装置分离后的物料混合物,自然下落分布到负压清选室“n”形内芯的两侧,物料混合物在清选室进气口处由两侧向上的清选气流进行清选;物料混合物中的颖糠和短茎秆被清选气流带入到吸杂管道,经风机排出,而籽粒则自然下落至接料装置,从而得到干净的籽粒。

(3)

查阅风机手册后,取模型风机的参数为:空气流量Q0=2 664~5 268 m3/h,叶片外径D0=360 mm,风机转速n0=2 900 r/min。在设计试验中选用清选风机的主要参数如表1所示。

表1 清选风机的主要参数

将以上数值带入式(3)中,计算出风机转速n′的取值为1 065~2 130 r/min。由于风机转速过高会造成清选损失率的增加,转速过低则不利于清选工作,造成清洁率的下降。故在试验中,选取风机转速的因素水平值分别为:1 100 r/min、1 300 r/min、1 500 r/min、1 700 r/min、1 900 r/min 和2 100 r/min。

3 性能试验

3.1风机转速与气流调节板倾角对清选性能影响的试验

反映清选性能的指标是清洁率和清选损失率。在本试验中,影响清选性能的因素是风机转速和气流调节板倾角。对风机转速和气流调节板倾角进行试验研究,可为提高复合装置清洁率和降低清选损失率提供数据参考。

试验时,选用经滚筒脱粒作用后的小麦脱出物为试验物料,物料由籽粒、颖糠和茎秆组成。试验前,测得籽粒含水率为13%~14%,颖糠和茎秆含水率为14%~16%,物料含杂率为30%,颖糠和茎秆的质量比为10∶1,茎秆长度为5~12 cm。

试验中,风机转速的因素水平值分别为:1 100 r/min、1 300 r/min、1 500 r/min、1 700 r/min、1 900 r/min 和2 100 r/min。气流调节板倾角是指调节板平面与竖直方向的夹角,倾角过小时,不能造成侧向气流;倾角过大时,则起不到集中气流的作用。故将气流调节板倾角的试验因素选取5个水平值:0°、15°、30°、45°和60°。对风机转速和气流调节板倾角的不同参数组合进行试验,用接料箱收集清选后的物料,用网罩收集风机出口处的物料。试验结束后清选并称量接料箱内干净籽粒的质量和被风机排出机外的籽粒质量,计算出清洁率和清选损失率,试验结果如表2所示。

表2 清选性能试验结果

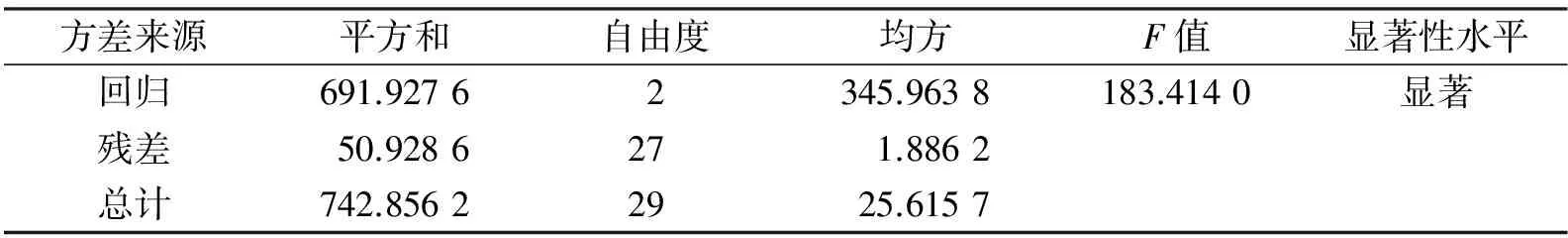

分别以清洁率和清选损失率为性能指标,使用数学分析软件对试验结果进行方差分析。影响清洁率的方差分析结果如表3所示,影响清选损失率的方差分析结果如表4所示。从表3和表4可以看出:风机转速和气流调节板倾角对试验指标的影响显著。

表3 影响清洁率的方差分析

表4 影响清选损失率的方差分析

分别以清洁率QJ和清选损失率QS为目标函数,以风机转速x1和气流调节板倾角x2为自变量,建立数学模型。利用数学软件处理试验数据后,得出回归方程:

QJ= 41.370 886 2+0.052 034 753 77x1+0.072 380 133 29x2-0.000 011 776 351 547x12-0.000 825 386 552 9x22-0.000 009 894 818 790x1x2;

(4)

QS= 0.011 797 830 21-0.000 099 577 140 43x1+0.001 028 595 023 9x2+0.000 000 068 549 556 61x12-0.000 020 675 961 164x22+0.000 000 173 675 382 86x1x2。

(5)

对两个回归方程的拟合情况进行检验,结果分别见表5和表6。由检验结果可知:两个回归方程均显著。其中:清洁率回归方程QJ的相关系数R为0.995 6;清选损失率回归方程QS的相关系数R为0.958 7,表明该模型拟合程度好。

表5 QJ回归方程检验

表6 QS回归方程检验

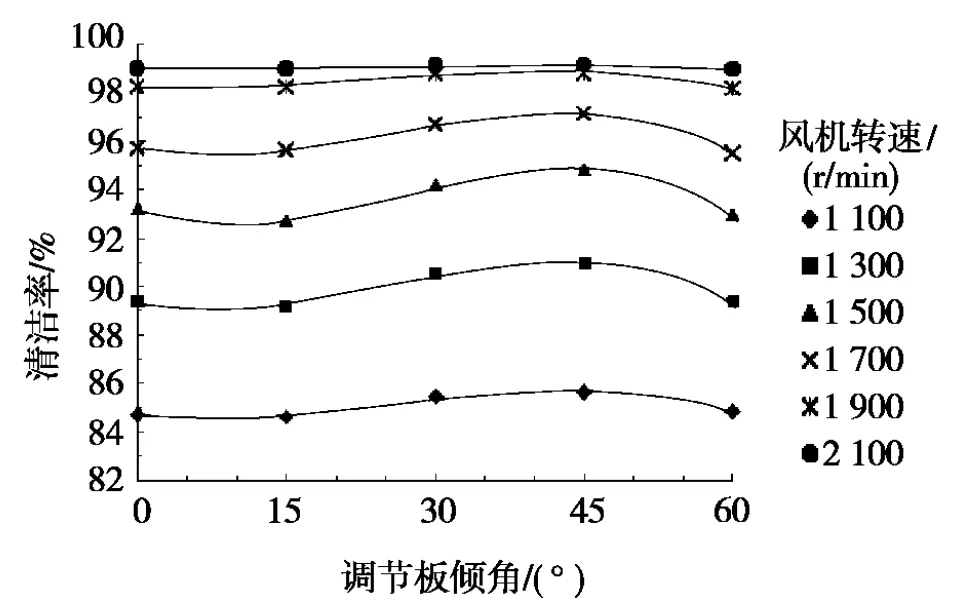

绘制不同风机转速下,调节板倾角对清洁率和清选损失率的影响曲线,如图3和图4所示。从图3和图4中可以看出:风机转速高的情况下,清洁率变化不明显;风机转速低时,清洁率变化较明显。由于气流调节板有集中气流和造成侧向清选气流的作用,当调节板倾角逐渐增大时,侧向清选气流的作用越来越明显,清洁率得到提升,同时也略微增大了清选损失;当调节板倾角继续增大时,调节板失去了集中气流和造成侧向清选气流的作用,因而清洁率和清选损失率均有所下降。通过计算,得出气流调节板的最优倾角为42.6°。在此倾角条件下,在清洁率大于98%时,计算出风机转速的取值是1 764.5~2 176.4 r/min。

图3试验因素对清洁率的影响

图4试验因素对清选损失率的影响

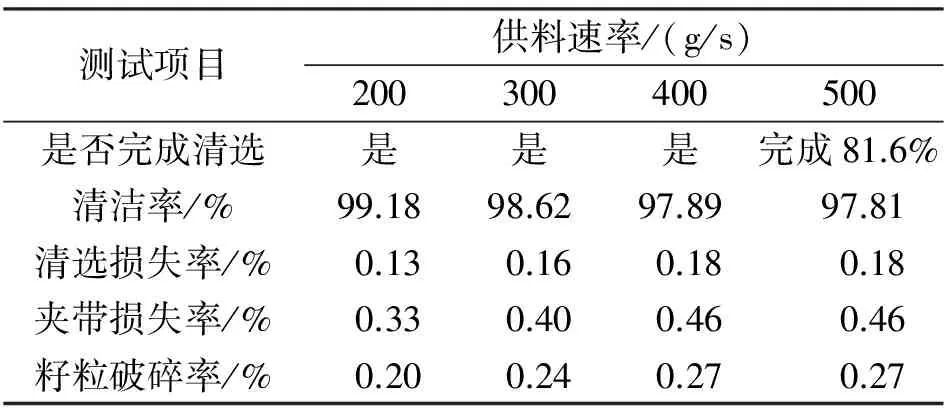

3.2复合装置的性能测试试验

由清选损失率的回归方程(5)可知:复合装置在清选风机转速的取值范围内工作时,清选损失率始终处于较低水平。清选风机的转速越高,清洁率会明显提高。为了使复合装置的性能得到提升,选取风机转速为2 150 r/min来进行复合装置的性能测试。同时,将气流调节板调节到最优倾角42.6°来进行试验。

表7 性能测试试验结果

试验时,将输送带的供料速率依次调节为200 g/s、300 g/s、400 g/s和500 g/s,进行对比测试。试验所需的小麦物料成分与上文试验相同。试验后,计算出复合装置的清洁率、清选损失率、夹带损失率和籽粒破碎率,试验结果如表7所示。

对得出数据进行分析并建立回归方程,然后对回归方程进行拟合检验。得出的回归方程如下:

清洁率,

y=-8×10-6x2- 0.001x+ 99.81;

清选损失率,y= -4×10-7x2+ 0.044;

夹带损失率,y= -1×10-6x2+ 0.001x+ 0.112;

籽粒破碎率,y= -7×10-7x2+ 0.066,

其中:y为对应各因素的性能指标,%;x为物料的供料速率,即复合装置的喂料量,g/s,x<408 g/s。

通过检验得出以上回归方程均不失拟,检验之后对回归方程进行计算。得出在清洁率指标高于98%的条件下,复合装置的最大物料清选量为387.9 g/s,清选损失率为0.18%,夹带损失率为0.45%,籽粒破碎率为0.27%。复合装置的清选损失率、夹带损失率和籽粒破碎率的总和为 0.90%,处于较优水平。由谷物脱出物的成分构成比例,可以计算出复合装置每秒可清选出271.5 g的干净籽粒,即复合装置的清选能力为977.4 kg/h。

4 结论

(1)筛孔分离筒与螺旋输送搅龙相结合的输送-分离方式,缩小了装置体积,在输送时将茎秆排出机外,解决了小型谷物收获机上难以处理长茎秆和短茎秆的问题,并减轻了清选装置负担,减弱了机器振动。

(2)清选装置进气口处安装的倾斜气流调节板,可在不改变装置工作参数的条件下,使清洁率得到有效提升,具有重要的实用价值。

(3)清选性能试验表明:气流调节板的最优倾角为42.6°,在此倾角条件下,风机转速为1 764.5~2 176.4 r/min时,装置的清洁率能达到98%以上。

(4)复合装置性能测试试验表明:当气流调节板的倾角为42.6°,风机转速为2 150 r/min时,复合装置的清洁率达到98%以上,清选损失率为0.18%,夹带损失率为0.45%,籽粒破碎率为0.27%,清选能力为977.4 kg/h。

[1]徐立章,李耀明,张立功,等.轴流式脱粒-清选装置试验台的设计[J].农业机械学报,2007,38(12):85-88.

[2]苏天生,韩增德,崔俊伟,等.谷物联合收割机清选装置研究现状及发展趋势[J].农机化研究,2016(2):6-11.

[3]孙国建,李耀明,徐立章,等.风筛式清选装置中离心风机的研究现状及趋势[J].农机化研究,2014(1):242-246.

[4]刘慧静.联合收割机—常用的几种类型[J].河北农机,2010(2):32.

[5]陈建恩.小麦联合收割机振动试验研究[D].兰州:甘肃农业大学,2009.

[6]顾峰玮,胡志超,曹明珠,等.丘陵山区用轻简型4LZ-1.0Q稻麦联合收割机的研制[J].中国农机化学报,2014,35(2):148-154.

[7]吕明杰,孙伟,常建国,等.谷物联合收割机清选横流风机的设计[J].农机化研究,2012,34(8):90-92.

[8]刘正怀,郑一平,王志明,等.微型稻麦联合收获机气流式清选装置研究[J].农业机械学报,2015,46(7):102-108.

[9]钟挺,胡志超,顾峰玮,等.轻简型全喂入稻麦联合收获清选装置分析及设计要点探析[J].中国农机化,2012(6):67-70.

[10]唐忠.风筛式清选装置中贯流风机的特性及试验研究[D].镇江:江苏大学,2010.

[11]卢伟,刘大为,李旭,等.小型水稻联合收割机旋风分离清选试验[J].湖南农业大学学报(自然科学版),2016,42(1):97-101.

[12]陈霓,黄东明,陈德俊,等.风筛式清选装置非均布气流清选原理与试验[J].农业机械学报,2009,40(4):73-77.

[13]文兴勇.小型水稻联合收割机清选系统设计研究[J].贵州科学,2013,31(1):45-48.

[14]师清翔,张晓博,耿令新,等.微型谷物联合收割机清选系统试验[J].河南科技大学学报(自然科学版),2015,36(5):82-86.

[15]耿令新,张利娟,师清翔,等.便携式谷物联合收获机锥顶蜗壳式旋风分离清选系统参数优化[J].中国农机化学报,2013,34(4):146-149.

[16]刘师多,张利娟,师清翔,等.微型小麦联合收获机旋风分离清选系统研究[J].农业机械学报,2006,37(6):45-48.

[17]徐云云.新型旋风分离淸选系统及其在微型谷物联合收割机上的应用[D].洛阳:河南科技大学,2010.

[18]师清翔,马萌,闫卫红,等.双扬谷器旋风分离清选系统试验与参数优化[J].农业机械学报,2014,45(11):124-128.

[19]王国欣,师清翔,刘师多,等.物料状态对圆筒式短茎秆清理装置性能的影响[J].农业机械学报,2002,33(4):52-54.

[20]王国欣,师清翔,倪长安,等.圆筒式短茎秆清理装置清选性能试验分析[J].洛阳工学院学报,2000,21(1):7-10.

[21]伊文静,刘师多,师清翔,等.旋风分离清选系统结构及工况对清选性能的影响[J].农机化研究,2013(5):170-174.

河南省重点科技攻关计划基金项目(152102210276);河南省产学研合作基金项目(2015HNCXY008);河南科技大学实验技术开发基金项目(SY1516010)

师清翔(1957-),男,河南孟州人,教授,硕士,博士生导师,主要从事谷物联合收割机的研究和新产品开发.

2016-03-15

1672-6871(2017)01-0061-06

10.15926/j.cnki.issn1672-6871.2017.01.013

S225.3

A