谷子茎秆切割力学特性试验与分析

2019-04-29张燕青崔清亮郭玉明李红波

张燕青 崔清亮 郭玉明 李红波

(山西农业大学工学院, 太谷 030801)

0 引言

谷子是中国北方旱区广泛种植的特色杂粮作物,具有抗旱耐瘠、营养丰富,水分利用效率高、适应性广等特点[1-2]。谷子收获的机械化程度低,存在收获效率低、损失大等问题,制约了谷子产业的发展[3-5]。切割是谷子收获的主要环节之一,目前谷子收获切割装置仍借鉴稻麦等大田作物的切割技术,而谷子茎秆底部机械强度较高,存在切割力大、耗能高的问题[6-9]。研究谷子茎秆切割力学特性对减小切割力和降低切割功耗具有重要的意义。

茎秆的切割过程与其机械物理性质、切割部件结构和运动参数关系密切,直接影响其力学特性。有关茎秆机械物理性质对切割力学特性影响的报道主要以茎秆部位、含水率和截面尺寸参数为影响因素进行切割试验,研究发现以上因素均影响茎秆切割力学特性[10-15]。除茎秆机械物理性质外,国内外学者以切割刀片组合形式、切割方式为影响因素,分析切割部件结构参数对茎秆力学性质的影响,研究表明,锯齿刀片较光刃刀片切割力小,且滑切、斜切和削切茎秆时均可一定程度地减阻降耗[10-11,16-23]。关于切割部件运动参数对茎秆力学性质影响的研究,部分学者研制了具有完善测试系统的茎秆切割试验台,分析了切割速度、茎秆喂入速度对其切割性能的影响,发现切割速度对茎秆切割力和功耗影响显著[18,24-27]。但针对谷子茎秆切割力学特性的研究未见报道。

针对以上问题,本文设计作物茎秆往复式切割试验台,在对谷子茎秆进行不同收获时间、茎秆部位、切割器组合形式、切割倾角、刀片斜角、平均切割速度和茎秆喂入速度单因素切割试验基础上,以茎秆最小极限切应力和单位面积切割功耗为评价指标,以平均切割速度、切割倾角和刀片斜角为试验因素进行响应面试验,以期得到谷子茎秆切割的最优工作参数,为减小谷子茎秆切割力、降低切割功耗以及谷子收获机械切割部件的优化设计提供参考。

1 切割试验台

茎秆往复式切割试验台主要由切割装置、茎秆喂入装置和测试系统组成,该试验台结构简单、切割参数调节便捷,可实现不同割台高度、平均切割速度、茎秆喂入速度、切割倾角、刀片斜角等多个因素的切割力学特性测试试验。

1.1 切割装置

图1 茎秆往复式切割试验台示意图Fig.1 Diagrams of reciprocating cutting test bench of stem 1.液压升降平台 2.变频调速电机 3.切割倾角调节平台 4.曲柄滑块机构 5.拉压力传感器 6.切割器 7.防护板 8.测试系统 9.谷子茎秆 10.茎秆固定座 11.双排链条传动机构 12.直流调速电机 13.调节螺杆 14.螺母 15.调节平台 16.转动轴 17.转动轴轴套 18.支座 19.切割器底座 20.动刀片 21.动刀杆 22.护刃器 23.动刀片弧形孔 24.动刀片中心孔

切割装置包括液压升降平台、切割倾角调节平台、变频调速电机、曲柄滑块机构、切割器和防护板等,如图1a所示。液压升降平台底部固定于地基,可0~1 m无级调节切割装置高度。切割倾角调节平台装配于液压升降平台上方,包括调节螺杆、支座、转动轴、转动轴轴套、调节平台和底座等,如图1b所示,转动轴轴套底部焊接于支座顶部,其顶部焊接于调节平台底部,转动轴内侧与转动轴轴套配合,外侧顶部焊接于调节平台底部,调节螺杆穿过螺母和调节平台,与支座共同支撑调节平台,通过调节螺杆,转动轴转动,切割倾角调节平台上翘,达到调节切割倾角的目的,调节范围0°~20°。变频调速电机、曲柄滑块机构、切割器和防护板等装配于切割倾角调节平台上方,切割器由变频调速电机提供动力,采用曲柄滑块机构驱动其往复运动,控制变频调速电机转速可调节平均切割速度,调节范围0~2 m/s。刀片斜角α(图1c)调节方法简便,具体操作为:动刀片设有中心孔和围绕中心孔的弧形孔,以中心孔为支点旋转动刀片,改变动刀片弧形孔与动刀杆的相对位置,可0°~48°调节刀片斜角。

1.2 茎秆喂入装置

茎秆喂入装置包括直流调速电机、双排链条传动机构和茎秆固定座等,如图1a所示,其中茎秆固定座成列装配于双排链条传动机构之间,双排链条传动机构由直流调速电机提供动力,驱动茎秆固定座运动,使茎秆成列依次喂入切割器,完成茎秆输送,控制直流调速电机转速可调节茎秆喂入速度,调节范围0~2 m/s。

1.3 测试系统

测试系统包括力传感器、TST5000型数据采集仪等,如图1a所示。拉压力传感器装配于连杆2中部,可直接测量切割力,如图2所示,其激励电压12 V,输出电压-5~5 V,量程0~3 000 N,精度0.05%。数据采集仪基本原理:用带以太网接口的嵌入式CPU单元,控制A/D通道进行采集,并将采集的数据采用TCP/IP协议通过以太网接口上传至主控机显示,采集频率5 kHz。

图2 拉压力传感器连接示意图Fig.2 Connection diagram of force sensor 1.连杆1 2.连杆2 3.切割器 4.拉压力传感器 5.滑块 6.曲柄转盘

2 试验

2.1 试验材料

谷子茎秆取自山西省太谷县杂粮种植试验田,品种为晋谷21号,播种日期2018年5月15日,收获日期9月27日至10月9日。随机选取待收获无倒伏、无病虫害的茎秆,取回后的茎秆密封袋包裹并冷藏以防含水率变化,及时完成切割试验。

2.2 试验因素

茎秆机械物理性质、切割器结构参数和运动参数均影响其力学性质。茎秆机械物理性质影响因素的选择:谷子收获时间不同,茎秆含水率不同,含水率影响茎秆切割力学特性[12-14],谷子机收一般需15 d,选用收获期(9月27日至10月9日,每隔3 d取样一次)的茎秆进行切割力学特性测试。茎秆不同部位切割力学特性不同[10-12],考虑到作物茎秆低茬切割要求,田间实测联合收获机切割谷子茎秆留茬高度8.5 cm,对应谷子第2节间茎秆,试验除茎秆部位影响因素外,其余因素试验时均取谷子第2节间茎秆作为切割部位。

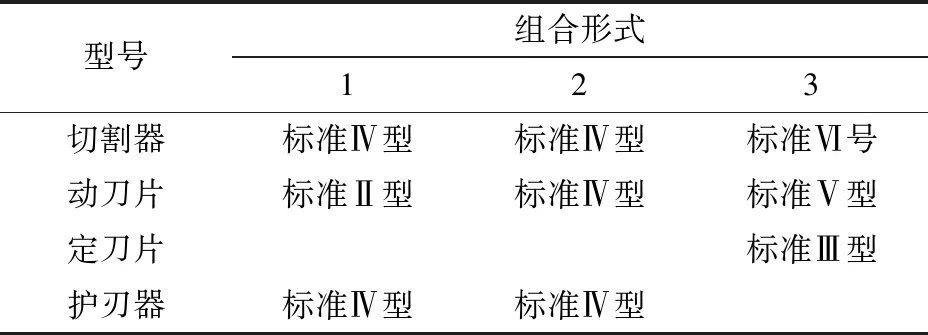

切割部件结构参数影响因素的选择:谷物联合收获机(全喂入、半喂入型)广泛使用的切割器为国标Ⅳ、Ⅵ型[28-29],组合形式见表1,本文分析表1中3种切割器组合形式对茎秆切割力学特性的影响。谷子收获时调节割台升降机构,切割倾角变化,对茎秆产生斜切作用,斜切影响茎秆切割力学性质[15,22-23],本文进行不同切割倾角(0°~20°)切割试验。刀片斜角影响茎秆切割力学性质,斜角过大造成茎秆滑脱,斜角过小造成切割功耗增大[20-21]。切割茎秆时需满足的夹持条件是切割刀片能夹住或咬住茎秆形成稳定的切割,齿刃动刀切割茎秆时,齿尖首先刺入茎秆表皮将茎秆咬住立即进行稳定切割,茎秆夹持临界角为34°~48°[30],故选择刀片斜角0°~48°进行切割力学试验。

表1 切割器组合形式Tab.1 Combination type of cutter

切割部件运动参数影响因素的选择:谷子收获时,籽粒平均含水率(18.21%~21.30%)与茎秆平均含水率(64.45%~70.75%)较高,谷物联合收获机作业速度不宜过快,一般为2~5 km/h,且往复式平均切割速度为1.0 m/s左右[30],故选择茎秆喂入装置速度为0.5~1.39 m/s,切割器平均切割速度为0.5~1.5 m/s。

2.3 试验方法

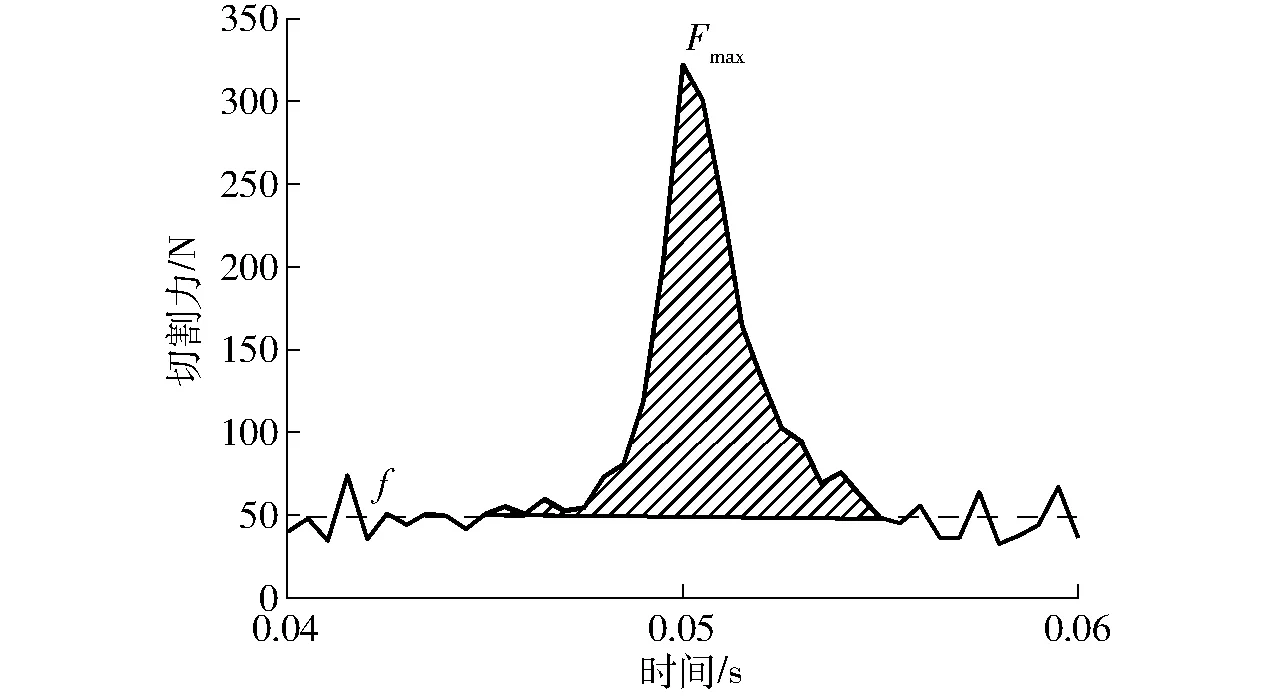

切割试验为多株茎秆连续切割,试验前设定割台高度、切割倾角和刀片斜角等切割参数,并通过塞尺测量,设定切割面(动、定刀片或动刀片与护刃器)前端间隙为0.4 mm,后端间隙为1.0 mm[30]。随后测量茎秆切割部位外形尺寸参数(长轴和短轴,谷子茎秆横截面近似空心椭圆),并将茎秆紧固于茎秆固定座。试验时启动测试系统和切割装置,调节变频调速电机转速以设定平均切割速度,待试验台切割装置和测试系统稳定运转后,记录切割器空载阻力并启动茎秆喂入装置,调节直流调速电机转速以设定茎秆喂入速度,喂入切割器前,茎秆有一定距离运行,待喂入速度稳定后,谷子茎秆成列依次被输送至切割器(每列4株,共6列),切割器往复运动,将茎秆切断(图3)。数据采集仪实时记录拉压力传感器切割力信号,以标准电压形式输出,经传感器标定方程计算得到切割力与时间曲线(图4),图中顶点Fmax为测试系统所记录单列茎秆最大切割力,N;虚线f为切割器空载时平均切割阻力,N;阴影部分面积与平均切割速度的乘积为切割功耗,J。完成切割试验后,测量茎秆切断面附近未被挤压变形处的壁厚,并采用干燥法测定茎秆含水率。

图3 谷子茎秆往复式切割试验Fig.3 Reciprocating cutting test of millet stem 1.切割装置 2.测试系统 3.茎秆喂入装置 4.谷子茎秆

图4 单列谷子茎秆切割力与时间曲线Fig.4 Curve of cutting force with time of single row millet stems

采用茎秆极限切应力、单位面积切割功耗作为评价指标,以避免同一高度的谷子茎秆横截面尺寸不同对试验结果的影响,相关计算公式为

Fc=601.94U-0.13 (R2=0.999 9)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中U——拉压力传感器输出电压,V

Fc——单列茎秆切割力,N

v——平均切割速度,m/s

n——曲柄转速,r/min

d——曲柄直径,m

W——单列茎秆切割功耗,J

t——切割器与单列茎秆作用时间,s

Ai——第i株茎秆切割部位横截面积,mm2

As——单列茎秆切割部位总横截面积,mm2

β——切割倾角,(°)

Dil——第i株茎秆切割部位横截面长轴长度,mm

Dis——第i株茎秆切割部位横截面短轴长度,mm

Ti——第i株茎秆切割部位横截面壁厚,mm

τ——极限切应力,MPa

w——单位面积切割功耗,mJ/mm2

2.4 单因素试验

2.4.1茎秆机械物理特性对切割力学特性的影响

(1)含水率

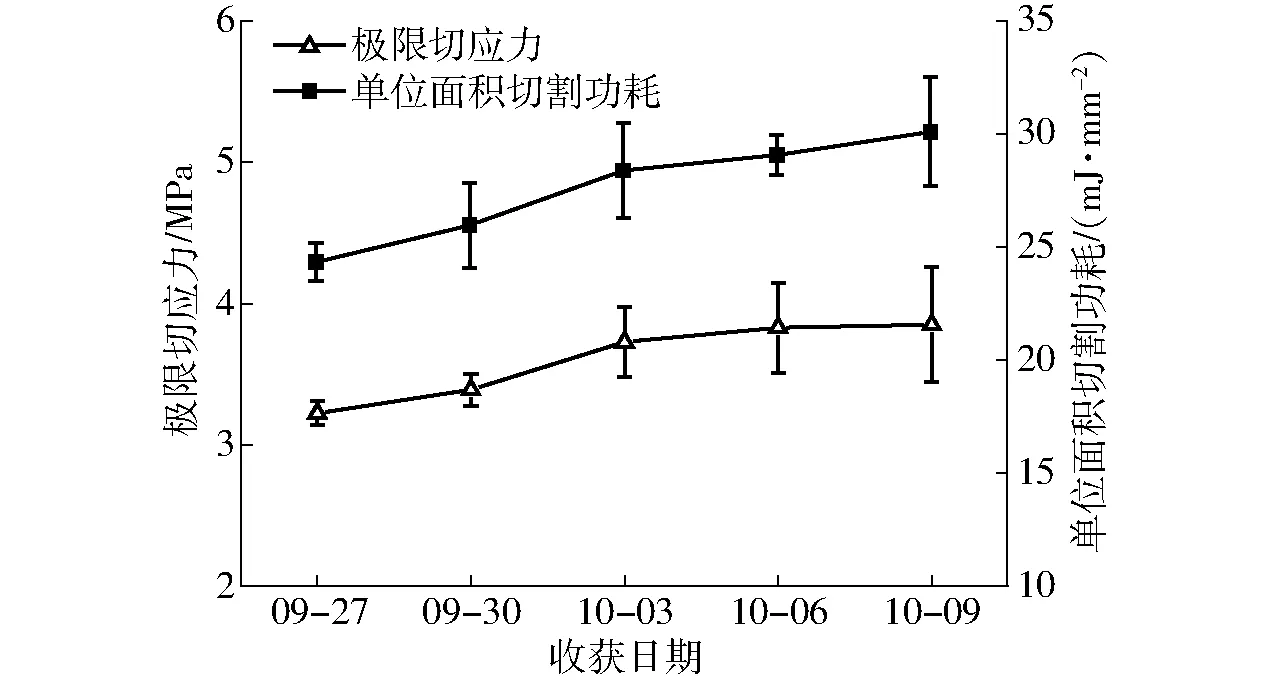

采用切割器组合形式1,设定平均切割速度1 m/s,茎秆喂入速度0.63 m/s,切割倾角10°,刀片斜角30°,分析收获时间对其切割力学特性的影响,试验结果如图5所示。

图5 谷子茎秆切割力学特性随收获时间的变化曲线Fig.5 Variation curve of cutting mechanical properties of millet stem with harvest date

作物茎秆收获时间对茎秆机械力学特性的影响主要是茎秆含水率变化的影响[31]。收获期内茎秆含水率随时间的推移而下降,10月9日茎秆平均含水率较9月27日下降了6.3%,而茎秆极限切应力、单位面积切割功耗随时间的推移分别增大了16.25%、19.14%(图5),且10月9日采集的谷子茎秆较9月27日和30日采集的茎秆极限切应力、单位面积切割功耗显著增大(P<0.05),原因是茎秆含水率减少,干物质增多,茎秆韧性增强,其极限切应力、单位面积切割功耗增大[31]。将茎秆含水率与切割力学特性进行曲线回归拟合,拟合方程如图6所示,茎秆极限切应力、单位面积切割功耗与含水率拟合模型精度R2≥0.701 4,研究结果可为谷子适宜收获时期的选择提供参考。

图6 谷子茎秆切割力学特性与含水率相关性Fig.6 Correlation between cutting mechanical properties and moisture content of millet stem

(2)茎秆部位

采用切割器组合形式1,设定平均切割速度1 m/s,茎秆喂入速度0.63 m/s, 切割倾角10°,刀片斜角30°,对谷子茎秆基部起各节间、茎节进行切割试验,茎秆含水率69.17%~74.26%,试验结果如图7所示。

由图7a可知,基部起谷子茎秆极限切应力、单位面积切割功耗随茎秆高度的增加总体呈减小趋势,基部起第1节间、茎节极限切应力显著大于其余部位茎秆节间、茎节(P<0.01),且基部起茎秆第1节间、茎节与第9节及以上茎秆节间、茎节单位面积切割功耗差异性显著(P<0.05),原因是第1茎秆

图7 谷子茎秆部位对切割力学特性的影响Fig.7 Effect of millet stem region on cutting mechanical properties

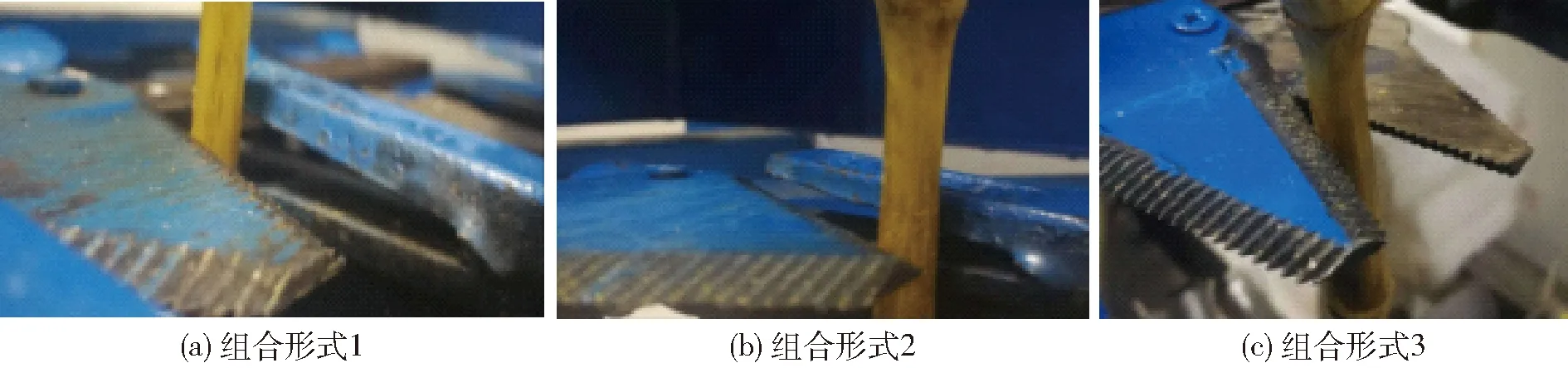

图8 不同切割器组合形式Fig.8 Combination types of different cutters

节间、茎节木质化程度较高,机械强度较高,造成茎秆极限切应力大、单位面积切割功耗高。茎秆节间、茎节最大切割力、切割功耗随茎秆高度的增加而减小,且差异性显著(P<0.01),原因是茎秆被切处横截面积是影响切割力学性质的主要因素,茎秆基部起至顶部被切处横截面积逐渐减小,茎秆最大切割力、切割功耗也逐渐减小,将茎秆最大切割力、切割功耗与横截面积进行回归,拟合方程见图7b、7c,拟合模型精度R2≥0.747 4。谷子茎秆茎节表面隆起,内部充实且机械组织发达,难以破坏,而节间内部为中空腔,因此谷子茎秆茎节极限切应力、单位面积切割功耗显著高于茎秆节间(P<0.05),且茎秆茎节极限切应力、单位面积切割功耗较茎秆节间分别增加了9.41%、13.74%。研究结果表明,在谷子茎秆收获切割过程中,根据具体要求(秸秆饲料利用和第2年耕整地等)适当提高割台高度且避免切割谷子茎秆茎节可减阻降耗。

2.4.2切割器结构参数对茎秆力学特性的影响

(1)切割器类型

设定平均切割速度为1 m/s,茎秆喂入速度0.63 m/s,切割倾角10°,茎秆含水率69.17%~72.55%,分析表1中3种切割器组合形式对茎秆切割力学特性的影响,切割器组合形式如图8所示,组合形式1、2为茎秆双支撑切割形式,组合形式1中动刀片厚度为2 mm,组合形式2中动刀片厚度3 mm。组合形式3为茎秆单支撑形式,刀片厚度3 mm。

试验结果表明:组合形式1条件下,茎秆极限切应力、单位面积切割功耗分别为(3.20±0.21)MPa、(24.24±2.75)mJ/mm2;在组合形式2条件下,茎秆极限切应力、单位面积切割功耗分别为(3.26±0.23)MPa、(25.12±2.52)mJ/mm2;在组合形式3条件下,茎秆极限切应力、单位面积切割功耗分别为(3.47±0.77)MPa、(29.98±4.56)mJ/mm2。切割器组合形式1与组合形式2对茎秆极限切应力、单位面积切割功耗影响无显著差异(P>0.05),但组合形式2较组合形式1茎秆极限切应力、单位面积切割功耗略微增大,原因是茎秆切割过程分为挤压和剪切两个过程[32],刀片厚度的增加使刀片与茎秆接触面面积增大,引起茎秆变形增大,造成茎秆极限切应力、单位面积切割功耗增大。谷子茎秆抗弯刚度较强,采用切割器组合形式3(单支撑)可顺利切断,但此组合形式较组合形式1、2茎秆极限切应力、单位面积切割功耗显著增大(P<0.05),表明双支撑形式切割谷子茎秆较单支撑形式省力省功。综上,选择组合形式1切割谷子茎秆极限切应力、单位面积切割功耗最小。

(2)切割倾角

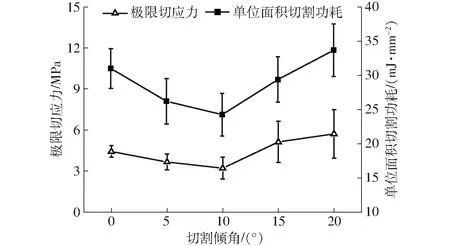

谷子收获过程中,割台升降机构运动,切割倾角变化,对茎秆产生斜切作用,斜切影响茎秆切割力学性质,可降低切割力和功耗30%~40%[19,22-23]。采用切割器组合形式1,设定平均切割速度1 m/s, 茎秆喂入速度0.63 m/s、刀片斜角30°,茎秆含水率69.17%~72.55%,分析切割倾角对其切割力学特性的影响,试验结果如图9所示。

图9 切割倾角对谷子茎秆切割力学特性的影响Fig.9 Effect of cutting inclination angle on cutting mechanical properties of millet stem

切割试验中,当切割倾角为0°~20°时,茎秆顺利被一次切断,未发生明显重割漏割现象。由图9可知,茎秆极限切应力、单位面积切割功耗随切割倾角的增大呈先减小后增大的趋势,且10°切割倾角下极限切应力、单位面积切割功耗显著低于其余切割倾角下的目标值(P<0.05),10°切割倾角较0°切割倾角茎秆极限切应力和单位面积切割功耗分别减小了27.55%、21.76%,原因是茎秆为粘弹性材料,极限切应力与其法向应力和粘聚力有关,粘聚力是茎秆纤维之间的相互吸引力,这种吸引力是物质分子之间存在分子力的表现,随着切割倾角增大,切割时易使纤维组织撕裂[23],粘聚力减小,故茎秆极限切应力、单位面积切割功耗随切割倾角的增大而减小;当切割倾角继续增大,茎秆被切处横截面积逐渐增大,此时其影响程度大于切割倾角破坏纤维组织的影响程度,谷子茎秆极限切应力、单位面积切割功耗随后呈增大趋势。

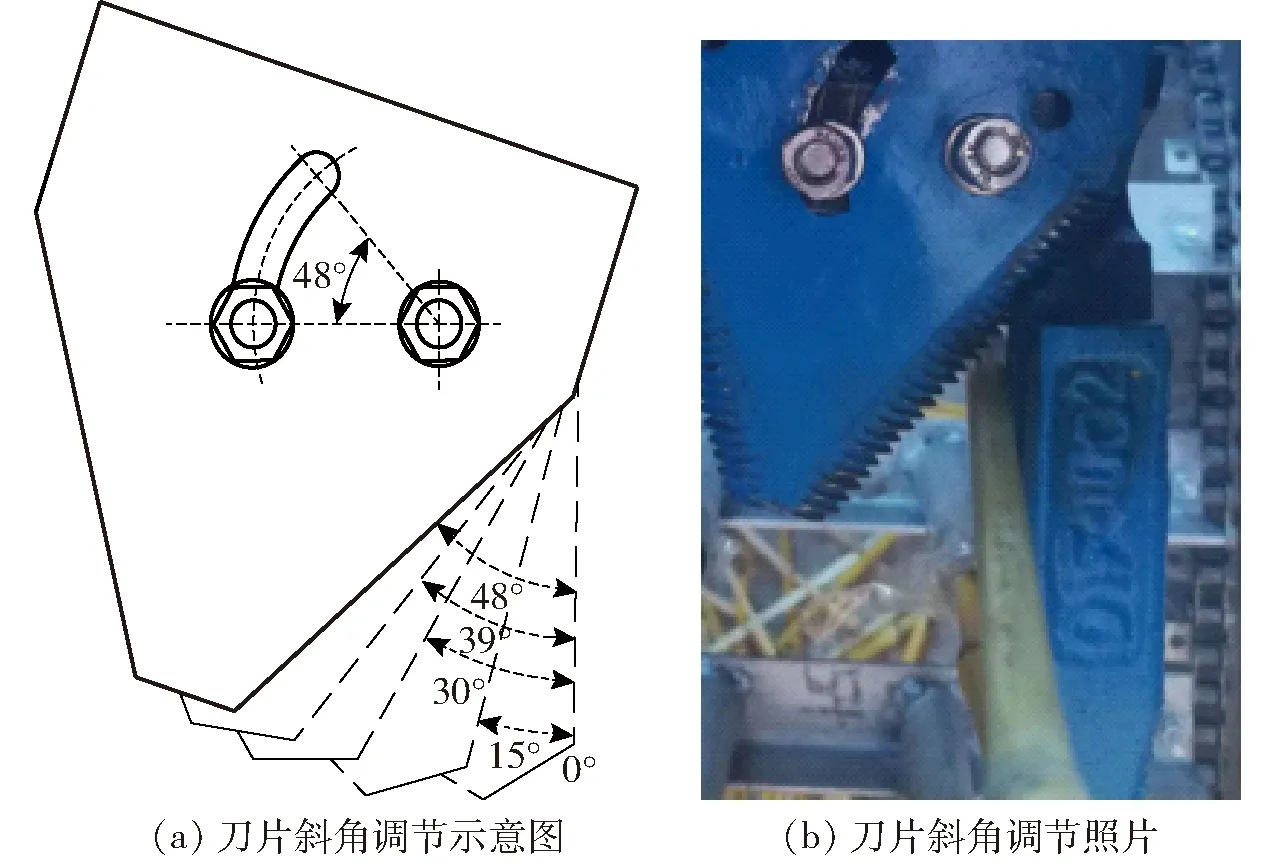

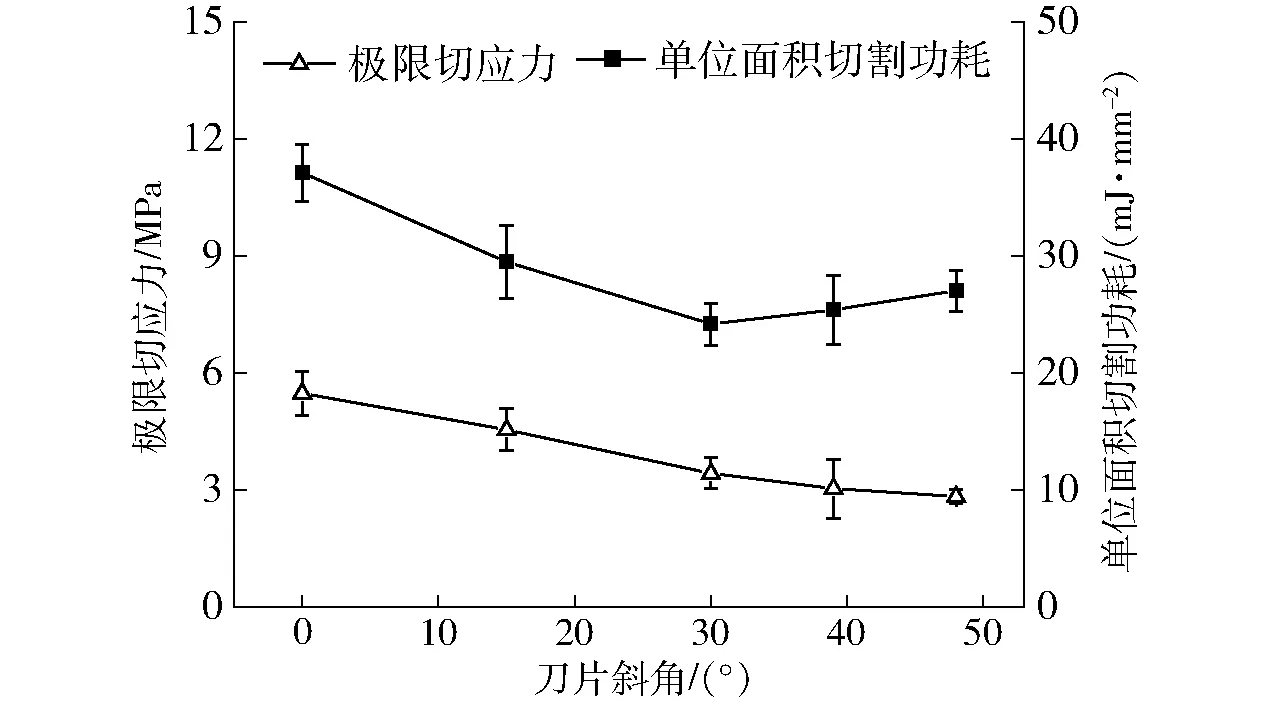

(3)刀片斜角

刀片斜角影响作物茎秆切割力学性质[20-21]。采用刀片组合形式1,设定平均切割速度1 m/s, 茎秆喂入速度0.63 m/s,切割倾角10°,茎秆含水率69.17%~72.55%,分析刀片斜角对茎秆极限切应力、单位面积切割功耗的影响,动刀片调节如图10所示,试验结果见图11。

图10 动刀片调节示意图Fig.10 Diagrams of adjustment of moving blade

图11 刀片斜角对谷子茎秆切割力学特性的影响Fig.11 Effect of blade oblique angle on cutting mechanical properties of millet stem

由图11可知,刀片斜角为0°~48°时,谷子茎秆极限切应力随刀片斜角的增大而减小,且刀片斜角对茎秆极限切应力影响显著(P<0.05),48°较0°刀片斜角切割茎秆极限切应力减小了48.25%;茎秆单位面积切割功耗随刀片斜角增大呈先减小后增大的趋势,且刀片斜角对茎秆单位面积切割功耗影响显著(P<0.05),30°较0°刀片斜角切割茎秆单位面积功耗减小了34.84%。原因是在切割茎秆时,茎秆首先被切割刀片夹持,切割刀片瞬时将其切断,刀片斜角起到滑切茎秆的作用,刀片斜角越大,滑切角越大。根据高略契金力学试验结果,滑切材料时,滑切角越大,刀刃切入茎秆的实际楔角变小,所需法向力减小,茎秆极限切应力和单位面积切割功耗减小[19];当滑切角过大时,切割功耗不仅用于切断茎秆,茎秆与切割刀刃相对行程增大,摩擦功耗增大,虽极限切应力减小,但摩擦功耗影响更显著[19,33],故茎秆单位面积切割功耗随后呈现增大趋势。

2.4.3切割运动参数对茎秆力学特性的影响

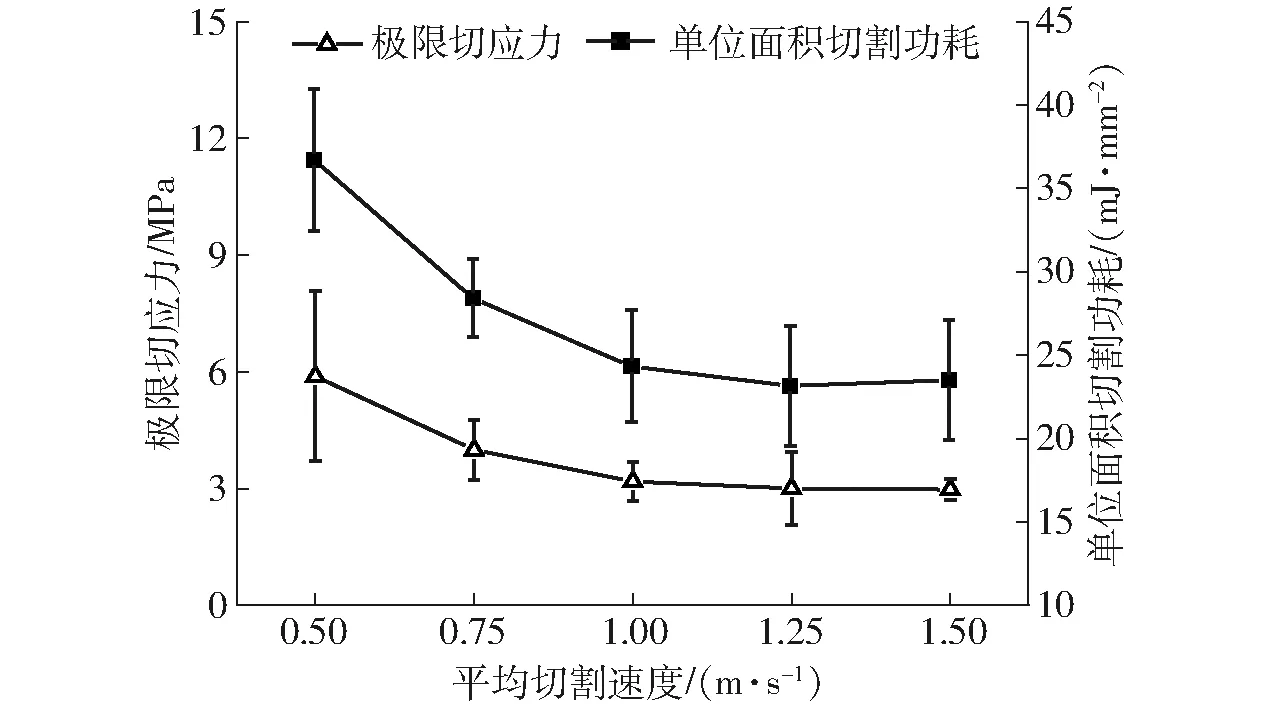

(1)平均切割速度

切割速度影响作物茎秆切割力学性质[18,24-27],采用切割器组合形式1,设定茎秆喂入速度0.63 m/s、切割倾角10°,刀片斜角30°,茎秆含水率69.17%~72.55%,分析平均切割速度对茎秆切割力学特性的影响,试验结果如图12所示。

图12 平均切割速度对谷子茎秆切割力学特性的影响Fig.12 Effect of average cutting speed on cutting mechanical properties of millet stem

由图12可知,谷子茎秆极限切应力、单位面积切割功耗随平均切割速度的增大均呈先减小后平稳变化的趋势。当切割速度0.5~1 m/s,茎秆极限切应力、单位面积切割功耗下降明显(P<0.05),平均切割速度1 m/s较0.5 m/s茎秆极限切应力、单位面积切割功耗分别减小了45.96%、33.76%;当切割速度1~1.5 m/s,单位面积切割功耗变化不大(P>0.05)。研究结果与棉秆、玉米茎秆切割试验结果相似[11,24],原因是谷子茎秆为多相组织构成的复合材料,属于粘弹性体,整个切割过程分为刀片预挤压茎秆阶段和切割阶段,切割速度较慢时,被切茎秆有较大的压缩变形,随切割速度的增大,茎秆切割点传递变形的时间逐渐减小,茎秆因刀片压缩的变形量也逐渐减少,造成极限切应力和单位面积切割功耗减小;当切割速度超过某个数值继续增加时,动刀片对谷子茎秆切割点传递变形的时间不再显著变化,挤压变形量变化不明显[11,24],即较高速度下,动刀片易切入茎秆完成切割。故茎秆极限切应力、单位面积切割功耗随平均切割速度的增大呈先下降后平稳变化的趋势。

(2)茎秆喂入速度

采用切割器组合形式1,设定平均切割速度1 m/s、切割倾角10°,刀片斜角30°,茎秆含水率69.17%~72.55%,分析茎秆喂入速度对其切割力学特性的影响,试验结果如图13所示。

图13 茎秆喂入速度对谷子茎秆切割力学特性的影响Fig.13 Effect of stem feeding speed on cutting mechanical properties of millet stem

由图13可知,谷子茎秆极限切应力、单位面积切割功耗随茎秆喂入速度增大呈平稳变化趋势,通过均值多重比较得到茎秆喂入速度对其极限切应力和单位面积切割功耗影响均不显著(P>0.05),结果表明:喂入切割器的茎秆被切割刀片立即夹持,瞬时切断,力学性质与茎秆机械物理性质、切割速度和刀片形式等因素有关,与茎秆喂入速度关系不大。但是选择适宜茎秆喂入速度可提高茎秆切割质量,试验中观察到,平均切割速度1 m/s,茎秆喂入速度大于等于0.95 m/s时,16.6%的茎秆未来得及切割,在切割台前折断,造成损失;当茎秆喂入速度为0.5 m/s时,茎秆全部被切断,但8.3%的茎秆切割后出现撕裂现象,割茬不平整;茎秆喂入速度0.63 m/s时,可顺利切断,且割茬较平整,即平均切割速度1 m/s、喂入速度0.63 m/s时割茬质量最好,即切割谷子茎秆时切割速比应控制在1.59。

2.5 响应面试验

2.5.1试验结果及回归模型建立

为优化谷子茎秆切割参数,利用Design-Expert 8.0.6软件,采用Central-Composites试验设计原理,根据单因素试验结果,选取显著影响谷子茎秆力学特性的切割参数(平均切割速度、切割倾角和刀片斜角),以茎秆极限切应力、单位面积切割功耗为评价指标,在切割器组合形式1,切割速比1.59、茎秆含水率69.17%~72.55%的条件下进行响应面切割试验。响应面试验因素编码见表2,每组试验重复5次,求平均值。

表2 因素编码Tab.2 Coding of factors

试验结果见表3,表中x1、x2、x3分别为平均切割速度、切割倾角、刀片斜角的编码值。对表3试验数据进行方差分析(表4),得到茎秆极限切应力、单位面积切割功耗回归方程

τ=14.28-10.50v-0.43β-0.19α+0.09vβ+ 0.05vα+0.003 7αβ+3.51v2+0.013β2+0.001 4α2

(8)

w=65.47-24.37v-1.41β-1.30α+0.13vβ+

0.05vα+0.02βα+8.58v2+0.04β2+0.02α2

(9)

由表4可知,茎秆极限切应力、单位面积切割功耗回归模型极显著(P<0.01),失拟项不显著(P>0.05),模型决定系数R2≥0.8914,拟合精度较高,表明该模型在试验取值范围内可分析各因子的影响程度与预测最优值。

通过比较P值可判断回归模型中各因素显著程度。对于茎秆极限切应力,模型中因素v、α、v2、β2为极显著项(P<0.01);β、βα为显著项(P<0.05);其余为不显著项(P>0.05)。对于茎秆单位面积切割功耗,模型中因素v、α、β2、α2为极显著项(P<0.01);βα为显著项(P<0.05);其余为不显著项(P>0.05)。综上,各因素对谷子茎秆极限切应力和单位面积切割功耗影响程度从大到小依次为平均切割速度v、刀片斜角α、切割倾角β。

表3 响应面试验结果Tab.3 Results of response surface test

表4 回归方程方差分析Tab.4 Variance analysis of regression equation

注:** 表示极显著(P<0.01);*表示显著(P<0.05)。

2.5.2交互因素对茎秆切割力学特性的影响

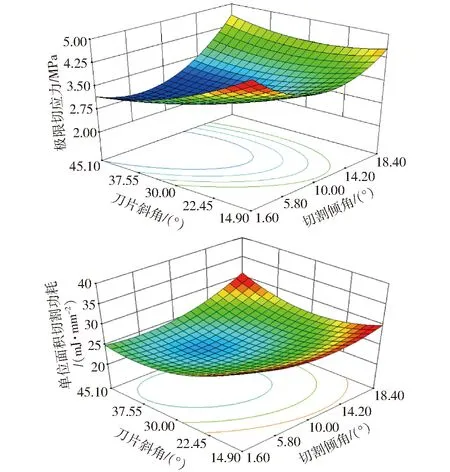

由表4可知,交互项βα对谷子茎秆极限切应力和单位面积切割功耗影响显著(P<0.05),以交互项βα对极限切应力和单位面积切割功耗的影响进行分析。

图14 切割倾角和刀片斜角对茎秆极限切应力、 单位面积切割功耗的影响Fig.14 Effect of cutting inclination angle and blade oblique angle on cutting stress and unit area cutting energy of stem

由图14可知,茎秆极限切应力随刀片斜角的增大而减小,单位面积切割功耗随刀片斜角的增大先减小后增大,原因是刀片斜角作用的本质是对茎秆产生滑切作用,刀片斜角越大,刀片刃口切入茎秆时的实际楔角越小,切割越省力[19]。切割功耗由切割力和刀片楔面与茎秆摩擦阻力产生,当刀片斜角0°~36.4°时,切割力为影响切割功耗的主要因素,随着刀片斜角的增大,刀刃切进茎秆时所需的切割力减小,切割功耗减小[19];当刀片斜角继续增大时,刀片切割行程增大,摩擦阻力成为影响切割功耗的主要因素,消耗于刀片楔面与茎秆间的摩擦功显著增大,茎秆单位面积切割功耗增大[33]。茎秆极限切应力、单位面积切割功耗随切割倾角的增大先减小后增大,原因是切割倾角作用的本质是对茎秆产生斜切作用,当切割倾角0°~7.2°时,随着切割倾角的增大,刀片易破坏茎秆纤维组织[23],茎秆极限切应力和单位面积切割功耗减小;当切割倾角继续增大时,茎秆被切处横截面积增大,对其切割力学特性影响程度大于斜切破坏茎秆纤维的影响程度,茎秆极限切应力、单位面积切割功耗增大。图14中显示的三维曲面坡度明显,二维等高线呈椭圆形,说明切割倾角和刀片斜角之间的交互作用对响应值影响较大,与方差分析结果一致,表明斜滑切谷子茎秆时可减小切割力,降低切割功耗。

2.5.3参数优化及验证对比试验

为得到最小谷子茎秆极限切应力、单位面积切割功耗,利用响应面设计软件中Optimization功能,得到切割谷子茎秆最优切割参数组合:平均切割速度1.19 m/s,切割倾角7.2°,刀片斜角36.4°,在该组合下进行验证试验。在平均切割速度1.19 m/s,切割倾角7.2°条件下,比较刀片斜角36.4°和30°(标准Ⅱ型动刀片)切割力学特性,试验结果见表5。

表5 验证试验与对比试验结果Tab.5 Results of verification test and comparative test

由表5可知,茎秆极限切应力、单位面积切割功耗验证试验值分别为2.97 MPa、23.16 mJ/mm2,与回归模型预测值相对误差不超过3.5%,表明该模型可用于预测谷子茎秆极限切应力和单位面积切割功耗。谷子茎秆极限切应力、单位面积切割功耗在最优切割参数下,刀片斜角36.4°较刀片斜角30°(标准Ⅱ型动刀片)茎秆极限切应力、单位面积切割功耗分别减小了6.6%、3.9%。

3 结论

(1)谷子茎秆极限切应力、单位面积切割功耗随收获时间(9月27日至10月9日)的推移而增大;基部起谷子茎秆极限切应力、单位面积切割功耗总体上随茎秆高度的增加呈减小趋势;茎秆茎节极限切应力、单位面积切割功耗较茎秆节间大。

(2)谷子茎秆极限切应力、单位面积切割功耗在双支撑切割形式下较单支撑切割形式小;平均切割速度、切割倾角和刀片斜角对茎秆切割力学特性有显著影响;茎秆喂入速度对茎秆切割力学特性无显著影响。响应面试验结果表明,试验因素对谷子茎秆极限切应力、单位面积切割功耗影响的主次顺序为:平均切割速度、刀片斜角、切割倾角。

(3)分别建立了茎秆极限切应力、单位面积切割功耗与平均切割速度、刀片斜角、切割倾角的二次多项式方程。以最小极限切应力和单位面积切割功耗为目标,获得谷子茎秆最优切割参数为:平均切割速度1.19 m/s、刀片斜角36.4°、切割倾角7.2°,此时茎秆极限切应力和单位面积切割功耗分别为2.88 MPa、22.38 mJ/mm2。刀片斜角36.4°较刀片斜角30°(标准Ⅱ型动刀片)谷子茎秆极限切应力、单位面积切割功耗分别减小了6.6%、3.9%。