往复式压缩机曲轴强度校核分析

2017-05-30李炜

摘要:本文以一台4列压缩机为研究对象,对曲柄连杆机构进行多体动力学分析,得到曲轴的动态载荷边界条件。将载荷边界条件导入Ansys中对曲轴进行应力分析,得到了曲轴的应力分布及应力历程曲线,最后根据应力分析结果对曲轴进行了静强度和疲劳强度校核。结果表明设计工况下该曲轴的强度符合设计规范要求,此种曲轴分析方法可以为同类型压缩机曲轴设计提供借鉴。

关键词:曲轴;多体动力学;有限元分析;强度校核

Abstract: In this paper, a fourcolumn reciprocating compressor is used as research object, and the dynamic load boundary conditions of crankshaft were obtained by the multibody dynamics analysis of crank mechanism. Then the dynamic load boundary conditions were introduced into Ansys to analyze the stress of the crankshaft. The stress distribution and stress curve of the crankshaft were obtained. Finally, the static strength and fatigue strength of the crankshaft were checked according to the stress analysis results. The result shows that the strength of the shaft is in accordance with the design specification requirements, and this method can be used for reference to the design of the same type compressor crankshaft.

Key words: crankshaft; multibody dynamics; finite element analysis; strength check

往復式压缩机广泛应用于石化行业,是该行业的核心增压设备,它的安全性直接关系着整个生产线的正常运转[1]。曲轴是往复活塞压缩机中最重要的零件之一,它在弯曲和扭转方向都承受着周期性的载荷,这些载荷会引起曲轴的疲劳破坏,由此引发的曲轴断裂问题日益凸显[2]。为了保证曲轴的安全运行,曲轴的应力计算和强度分析成为压缩机设计过程中至关重要的一道程序,而在曲轴的设计中如何比较准确地得到曲轴的应力分布并对其进行强度校核具有重要意义[3]。

在传统的曲轴设计方法中,采用的是经验公式的方法[4],这些经验公式对一些计算过程进行了简化,而且计算方法繁琐复杂不够直观。为了精确计算曲轴断面突变处、油孔处的应力集中,有限元方法在曲轴的应力分析中应用的越来越普遍[5]。但这种方法必须首先计算曲轴上的动态载荷,然后加载在曲轴模型上进行有限元分析。随着计算机辅助三维设计技术的发展,先进设计分析方法的采用给工程带来了极大的便利,特别是虚拟样机技术的发展使得精确计算机械结构的动态载荷成为了可能[6]。

本文以一台4M型压缩机作为研究对象,运用虚拟样机技术对压缩机曲柄连杆机构建立模型,进行动力学仿真,得到曲轴上所受到的动态载荷。然后将动态载荷导入有限元分析软件中,加载在曲轴模型上对曲轴进行应力分析,得到曲轴的应力分布及其应力状态随时间的变化。然后利用静强度和疲劳强度校核的方法对曲轴进行强度分析,得到曲轴的安全系数。本文提出的这种方法直观、精确,而且在优化曲轴的设计中可以直接修改参数进行优化,方便快捷,这种方法的应用可以大大减轻曲轴设计工作的工作量,提高曲轴设计的精度。

1 往复式压缩机动力学分析

利用三维建模软件Solidworks建立曲轴、活塞、连杆、十字头、活塞杆的三维实体模型,然后将它们导出成Parasolid格式导入虚拟样机软件ADAMS中,导入后对各个零部件设置材料属性,然后在ADAMS中按照曲柄连杆机构的运动关系将这些零部件进行装配。得到的曲柄连杆机构仿真模型见图1。

装配完成后对曲轴、十字头和活塞添加运动约束,在曲轴的电机位置添加转速333r/min,在活塞上利用样条函数的形式添加气体力,仿真完成后可以得到曲柄连杆机构的动力学分析结果及曲轴的动态载荷边界条件。

2 曲轴应力分析

将曲轴的三维模型导入到Ansys中利用Solid95六面体单元对曲轴进行划分网格,然后将曲轴的动力学分析得到曲轴动态载荷边界条件导入,加载到曲轴模型上对曲轴进行应力分析。分析结果表明在工作状态下,曲轴上的最大Von Mises应力点发生在第4列曲柄销与曲柄的过渡圆角处,如图2中“MX”标示位置,最大应力为55.4MPa。

由于曲轴形状复杂,在进行曲轴整体应力分析时,在进行整体曲轴的有限元分析时忽略了过渡圆角,为了得到该位置结构的精确应力,还需要用到子模型方法,对该过渡圆角建立模型,利用该方法计算得到该位置的精确应力为56.3MPa。

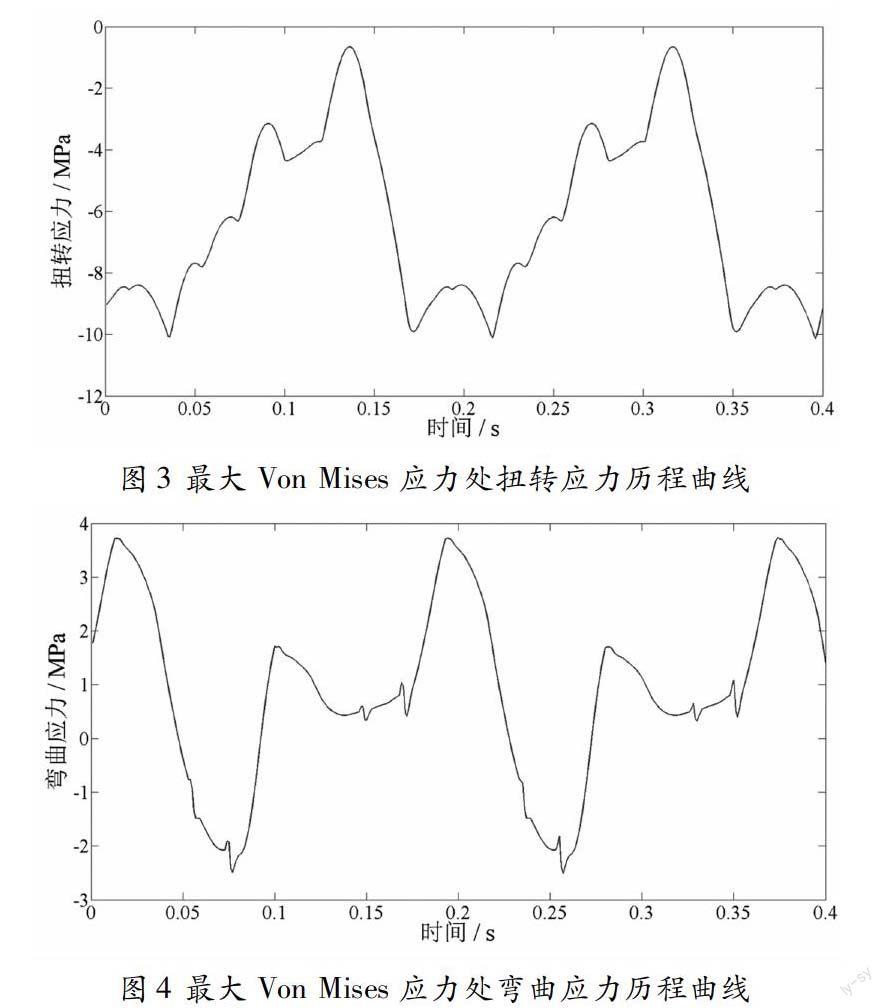

利用有限元方法中的瞬态动力学分析,可以得到曲轴各点的应力历程曲线,该危险点的扭转应力和弯曲应力如图3和图4。

3 曲轴强度校核

3.1 静强度校核

如前所述,我们只需对曲轴的最大Von Mises应力点出现处进行静强度和疲劳强度校核。最大Von Mises应力发生在曲轴的第二列的曲柄与主轴承交界处,其Von Mises应力为56.3MPa。

静强度校核按下式进行[3]:

n=σ-1σvon≥[n]

按文献查得,35号钢的对称疲劳极限为280MPa,将该处的Von Mises应力带入静强度校核公式,可得曲轴的静强度安全系数为4.97大于许用安全系数,安全可靠。

3.2 疲劳强度校核

疲劳强度校核方法如下[3]:

n1 = nσ nτ n2σ + n2τ ≥[n1 ]

由动态分析得到的最大Von Mises应力发生处的切应力和正应力时间历程曲线见图3和图4,利用该曲线数据可得该点的安全系数为7.9,大于许用安全系数。

4 结论

本文利用虚拟样机技术对一台4列往复式压缩机曲柄连杆机构进行了多体动力学分析,得到了曲轴的动态载荷边界条件。然后对曲轴进行有限元分析,得到了曲轴的应力分布和应力历程曲线。最后利用应力分布和应力历程曲线对曲轴进行了强度分析,本文得到了以下结论:

(1)本文提出的曲轴分析方法可以提高曲轴的设计效率,保证曲轴的设计精度,具有实际的工程应用价值,并可以为曲轴的参数化设计和优化设计提供新方法;

(2)利用虚拟样机技术对压缩机曲柄连杆机构的动力学分析,可以得到曲轴的动态载荷边界条件,为曲轴的应力分析提供依据;

(3)通过对曲轴整体应力分析,得到曲轴的最大Von Mises应力点发生在第4列曲柄销与曲柄的过渡圆角处,通过子模型技术得到该点的最大应力为56.3MPa;

(4)利用应力分析结果对该曲轴进行强度分析,得到改点的静强度安全系数为4.97,疲劳强度安全系数为7.9,可以看出该曲轴满足许用要求。

参考文献:

[1]郁永章,高秀峰.国内外压缩机学术研究近况[J].压缩机技术,2003,(4):1417.

[2]许增金.大型往复式压缩机軸系动力学特性研究[D].沈阳:沈阳工业大学,2010.

[3]王琼,秦志坚,屈宗长,等.往复式压缩机曲轴强度分析[J].压缩机技术,2014,(04):1014.

[4]郁永章.容积式压缩机设计手册[M].北京:机械工业出版社,2000.

[5]赵斌.压缩机曲轴的有限元分析[J].压缩机技术,2008,(03):14.

[6]刘成武.大型压缩机动力学分析及噪声预测[D].南京:南京理工大学,2006.

作者简介:李炜(1981),湖北钟祥人,机务工程师,工学硕士,研究方向:电站工程建设。