高效高精度动态静态组合块状食品称重分选系统

2016-12-05韩乔生芦金石陶学恒王学俊

韩乔生 芦金石 陶学恒 王学俊 姜 超

(1. 大连现代辅机开发制造有限公司,辽宁 大连 116000;2. 大连工业大学,辽宁 大连 116000;3. 国家海洋食品工程技术研究中心,辽宁 大连 116000)

高效高精度动态静态组合块状食品称重分选系统

韩乔生 芦金石 陶学恒 王学俊 姜 超

(1. 大连现代辅机开发制造有限公司,辽宁 大连 116000;2. 大连工业大学,辽宁 大连 116000;3. 国家海洋食品工程技术研究中心,辽宁 大连 116000)

将高效的动态传输和高精度的静态称重相结合,开发高效高精度的块状食品称重分选系统。该系统采用传输带完成物料的不间断传输,在称重前将物料依次排成多排,利用多个静态称重传感器依次完成物料间歇的静态称重,并依次落料后进行分类包装,完成静态称重和动态传输相结合的高效高精度的块状食品称重,称重分级的重量可根据实际需要调整,系统每分钟可称重150次,称重精度可达到0.1%,称重误差≤±0.002 kg达到称重高精度标准。控制系统采用人机界面(HMI)和PLC相结合的控制方式,操作简便、可靠性强、可视化程度较高,同时带有远程控制接口,能够完成系统的远程监控。

静态称重;动态称重;块状食品称重

在自动化包装流水线中,要求对包装物品进行实时质量检测。如何实现高速、高精度的动态称重已经成为食品机械工程中的前沿研究课题,也是生产实践中迫切需要解决的技术难题之一[1-3]。

称重方式包括:动态称重和静态称重。静态称重虽然精度较高,但是称重时,需要称重件在称重传感器上保持一定时间的静止,称重效率较低,无法满足市场的需要。动态称重由于称重速度快而广泛应用于食品包装领域中,但与静态称重系统相比,称重精度较低[4-5]。

目前,中国动态称重设备测量精度较低,稳定性较差;国外同类产品测量精度较高,稳定性好。但是上述两种动态称重设备都难以克服现有动态电子秤的缺点:称重传感器需要称量被测物和称重台的总重量(量程越大→测量精度越低);动态补偿算法不能完全消除干扰[6-8]。本研究针对海珍品加工包装要求的特点,拟将静态称重的高精度和动态称重的高效相结合,完成高效高精度的称重系统的开发。本称重系统采用人机界面(HMI)和PLC相结合的控制方式,确保控制系统简单可靠,以及较好的人机交互功能。并制定相应控制策略,确保称重系统的正常运行。

1 称重系统结构设计

在单条物料输送线中,完成多组静态称重,完成静态称重和动态传输相结合的称重系统开发。本设计开发的称重系统采用3个静态称重传感器,系统的工作原理如图1所示,传输带1和称重系统传输带3连续运转,物料(黑色方块)2从左向右移动,在经过拨料机构4时,按一定次序,将物料由1排变为3排,依次对应3个静态秤5。这样,物料依次落在右位(图1下方)、中位和左位(图1上方)的电子秤上,在第一排物料落在右位电子秤上后,物料静止,进行静态称重,当第三排物料落在左位电子秤上时,右位电子秤上的物料称重完毕,电子秤落料。然后,依次测量中位和左位电子秤上的物料,依次循环,把整个系统的动态测量转化成为每个秤的静态测量。从系统的整体上来看,物料始终是在动态传输的,而在称重时,物料是静止的,这样就将动态运输和静态称重的结合,完成高效高精度的称重系统。

1. 传输带 2. 物料 3. 称重系统传输带 4. 拨料机构 5. 静态秤

图1 称重系统原理图

Figure 1 Schematic diagram of the weighing system

按照上述的动作原理,利用Solidworks软件完成高效高精度称重系统的机械结构设计[9-10],称重系统的装配图见图2。

该称重系统主要包括分选拨料机构和静态电子秤的摆动卸料机构。

1. 入料传输带 2. 称重系统传输带 3. 触摸屏 4. 拨料机构 5. 静态秤与卸料机构 6. 出料口

图2 三维效果图

Figure 2 Three dimensional effect chart

1.1 分选拨料机构设计

称重系统的分选拨料机构见图3。

在图3中,输送带光电开关对物料进行检测,检测到物料后,控制系统对物料编号,步进电机2通过直线滑轨上的滑块驱动拨料板3,拨料板3将物料依次拨到右、中、左三列上。在直线滑轨两端放置光电开关4,行程开关决定了拨料板3的最大行程,同时作为校正的基准。

如图3,拨料输送带与拨料机构。步进电机2驱动丝杠导轨进行滑动。上一级输送机构将物料输送至拨料输送带(宽30 cm),通过如图位置的光电开光上升沿识别物料后,对物料进行拨动。

1. 光电开关 2. 步进电机 3. 拨料板 4. 光电开关

1.2 摆动卸料机构设计

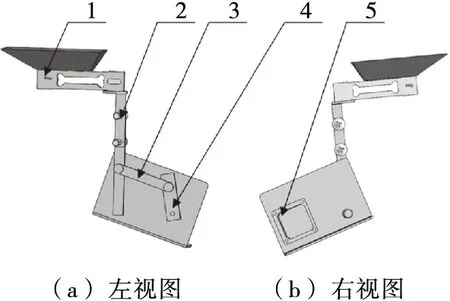

摆动卸料机构如图4所示,称重传感器1完成称重后,驱动电机5驱动由从动杆B 2、从动杆A 3和主动杆4构成的四杆机构摆动,带动连接到从动杆B 2上的称重传感器1和物料托盘从水平状态到向下倾斜60°的摆动,完成卸料;完成卸料之后,驱动电机5反向转动驱动从动杆B 2、从动杆A 3和主动杆4构成的四杆机构摆动,带动称重传感器1和物料托盘恢复到水平位置。

1. 称重传感器 2. 从动杆B 3. 从动杆A 4. 主动杆 5. 驱动电机

图4 摆动卸料机构

Figure 4 Swing unloading mechanism

2 称重系统硬件设计

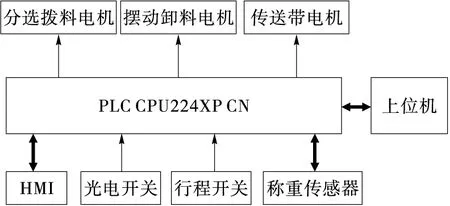

本设计采用西门子PLC作为称重系统的控制器[11-13],PLC的型号为CPU224XP CN,控制系统框图见图5。

在图5中,PLC控制分选拨料电机、摆动卸料电机和传送带电机完成称重系统的排料、称重完成之后的卸料和传送带的运行;3个称重传感器完成物料的称重,并将称重数据上传;行程开关限制拨料板的最大行程同时作为拨料板运行的校正基准;光电开关检测物料;通过人机交互界面(HMI)完成系统的监控、数据的采集和系统调试等。本称重系统通过PLC完成所有控制的实现和数据采集,并通过RS232完成和上位机的数据交换。

图5 硬件结构框图

控制部分选用西门子PLC 224XP CN和模拟量模块EM235,PLC部分的接线图见图6。图中左侧输入端分别代表:SQ1、SQ2为限制分选物料的拨料板位移的行程开关;SB1为系统工作的运行按钮;SB2为系统的停止按钮;I0.4输入端为识别物料的光电开关。

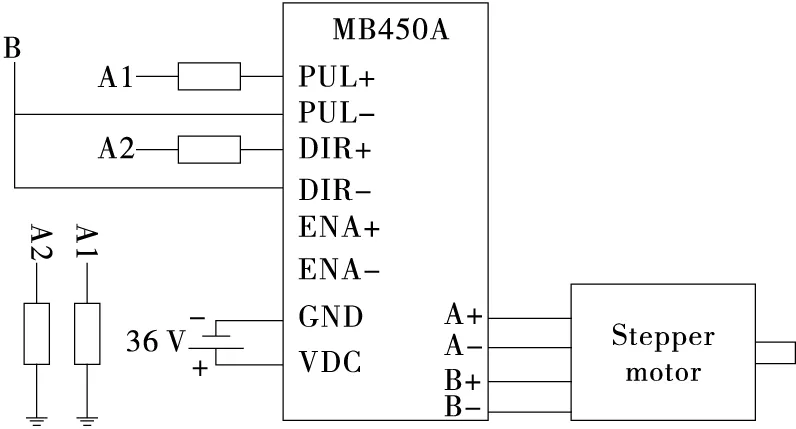

驱动分选拨料机构的分选拨料步进电机接线图如图7所示,MB450A为步进电机驱动器,PUL+与PLC的高速脉冲输出Q0.0相连,PUL控制步进电机转动位移和速度;DIR控制步进电机的旋转方向。

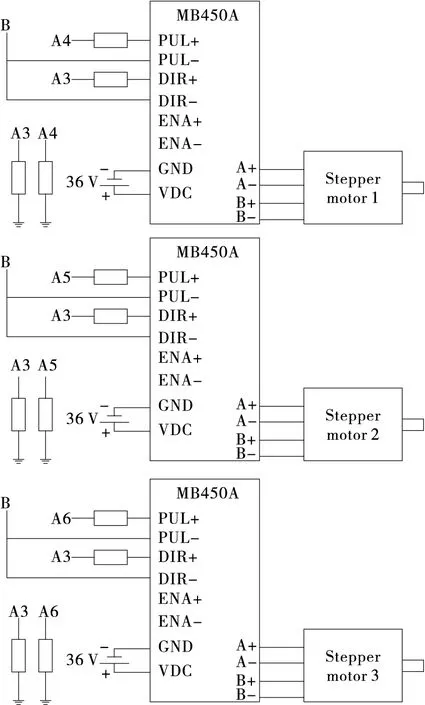

驱动3个称重托盘的摆动卸料机构的3个步进电机接线图如图8所示,3个步进电机为Stepper motor1、Stepper motor2、Stepper motor3,3个步进电机的PUL+分别通过继电器KA1、KA2、KA3(如图6)与PLC的高速脉冲输出Q0.1相连,在任意时刻仅有一个继电器通电闭合,即任意时刻PLC仅向一个步进电机驱动器输入高速脉冲,只有一个摆动卸料机构动作。DIR控制3个步进电机的旋转方向。

图6 PLC部分接线图

图7 分选拨料机构步进电机接线图

Figure 7 The wiring diagram of the stepping motor for the sorting and feeding mechanism

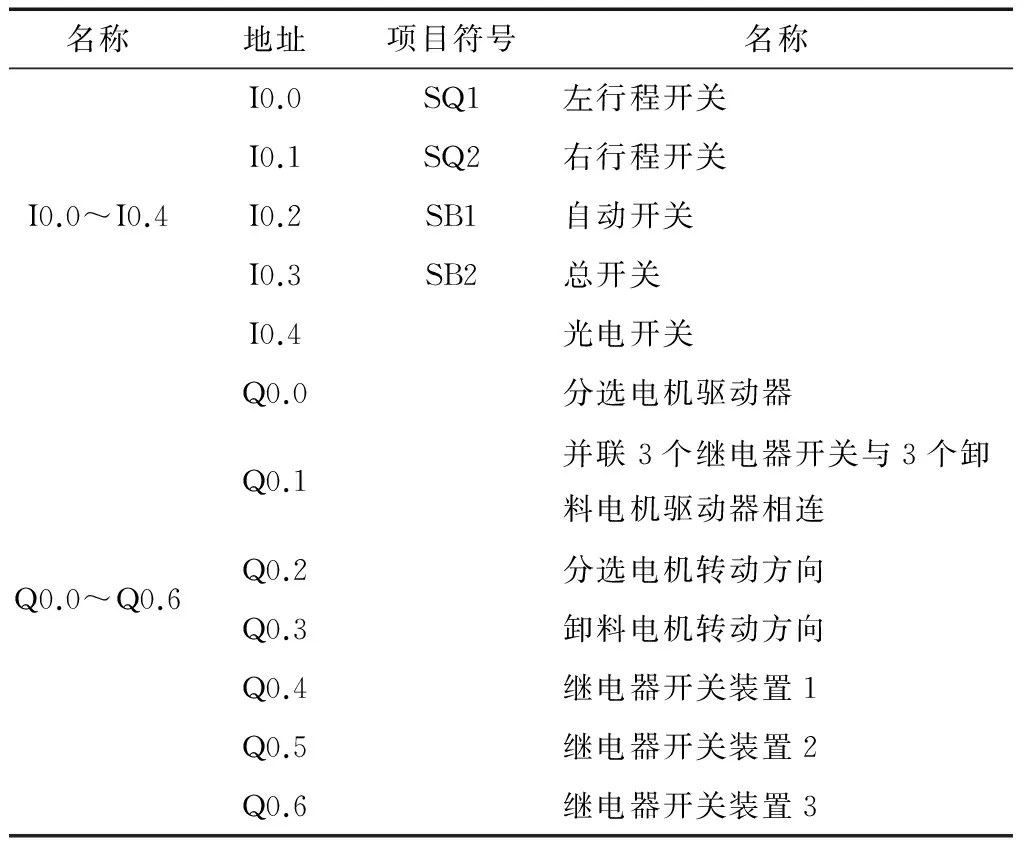

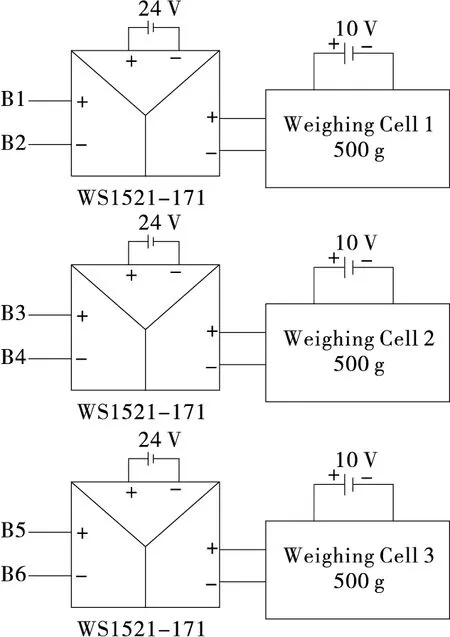

3个静态称重传感器通过电压变送器WS1521-171与PLC的模拟量模块EM235相连,见图9。I/O分配表见表1。

3 系统软件设计

本设计的称重系统可以通过HMI完成系统的监控、数据的采集[14-16],并可以调节传动带、分选拨料和摆动卸料等参数;并通过RS232通信,将PLC的数据上传到上位机上。PLC主要完成上料、分选拨料、称重和摆动落料等过程的主要控制,PLC控制系统的程序框图见图10。

图8 摆动卸料机构步进电机接线图

名称地址项目符号名称I0.0~I0.4I0.0SQ1左行程开关I0.1SQ2右行程开关I0.2SB1自动开关I0.3SB2总开关I0.4光电开关Q0.0~Q0.6Q0.0分选电机驱动器Q0.1并联3个继电器开关与3个卸料电机驱动器相连Q0.2分选电机转动方向Q0.3卸料电机转动方向Q0.4继电器开关装置1Q0.5继电器开关装置2Q0.6继电器开关装置3

图9 称重传感器接线图

在图10所示的程序框图中:

图10 程序流程图

① 传送带运行,即物料在传送带上开始向称重系统上移动;

② 物料识别,即当物料运输到光电开关识别区域时,光电开关识别物料,并对物料编号,编号顺序:为1、2、3、……、n;

③ 当物料号是3n+1(n=0,1,2,…)时,摆动拨料机构将物料拨入1号料道;

⑤ 在物料分别到达1、2和3号料道末端的1、2和3号称重器上时,在物料和称重器相对静止一定时间后,称重器开始完成静态称重;

⑥ 称重完成后卸料,卸料顺序:1号卸料→2号卸料→3号卸料。为保证在称重系统高效运行的条件下,静态称重有足够的称重时间,在向3号称重器落料时,1号称重器卸料;在向1号称重器落料时,2号称重器卸料;在向2号称重器落料时,3号称重器卸料。

物料在运输的过程中前后的间距不固定,间距过大会减慢称重效率或者过小会发生同一个托盘中上次称重未完成又进入新的物料,直接影响称重系统以及准确度。因此物料输送带需要引入一套动态算法会根据物料的间距自动调整运料的速度,给予称重器在稳定的时间范围内完成对每个物料的称重。最大化提高了设备的效率。

设称重器完成称重卸料的完整动作所需时间是ns,输送带速度需保证分选后的每列中相邻两个物料的时间间隔在n~n+1 s。超出这个范围,输送带会根据以下方法进行调整。

① 当t-T<0时,Vn=Vt/T+1(T+1=S/V),此时属于物料时间间隔小于最大称重完成时间,所以输送带需要放慢速度保证称重的完成;

② 当1>t-T>0时,Vn=V;

③t-T>1时,Vn=Vt/T+1(T+1=S/V),此时属于物料时间间隔大于最大称重完成时间,所以输送带需要加快速度保证称重的完成。

在上述方法中:

为克服维生素易被氧化等缺点,牙膏中一般使用维生素C磷酸酯盐,如维生素C磷酸酯镁、维生素C磷酸酯钠。维生素C磷酸酯盐进入人体后,均能通过磷酸酯酶迅速酶解游离出维生素C,发挥维生素C特有的生理生化功能。维生素C磷酸酯镁在高温加热时比维生素C稳定,在牙膏中的用量一般为0.1%~0.5% 。

T=n;

t——同列中相邻两个物料的时间间隔,s;

V——输送带初始速度,cm/s;

Vn——输送带新速度,cm/s;

v——输送带实际速度,cm/s。

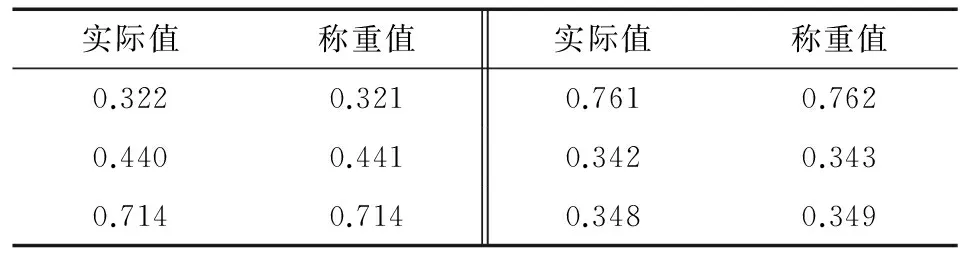

4 样机调试

通过对样机的测试进行300次称重对比,发现其中称重分级的重量可根据实际需要调整,本测试中暂分为0.2~0.4,0.4~0.6,0.6~0.8 kg三个重量档对物料进行分类,经过动态称重测试得出的称重值见表2,与使用静态电子秤称得的物料实际重量相比较,称重精度基本可以达到传感器自身精度0.1%,远超中国现有动态称重产品的称重精度。并且每分钟可称重150次,超过中国同类产品的平均速度(120次),可以做到高效称重。

表2 物料实际重量与称重值

5 结束语

高效高精度动态静态组合块状食品称重分选系统达到了自动高效称重分级的目标,在系统中应用输送带、可编程控制器、步进电机、内部程序与设计的机械结构的共同作用。使物料进行分列静态称重,经样机调试得出如下结果:

① 本系统每分钟可称重150次,达到高效的标准;

② 在保持系统整体动态运输的同时,给予物料充足的时间进行静态称重,称重精度可达到0.1%,称重误差≤±0.002 kg达到称重高精度标准(同类产品称重精度为0.5%);

③ 在系统内部程序的控制下,对物料的重量进行分级处理。此过程中重量分级的范围可操作更改,由触摸屏手动键入进行修改,由此系统满足了重量分级的要求。

④ 系统采用PLC控制,运行稳定,并且通过建立的触摸屏界面对系统进行实时的参数修改与数据监控。

本设计还存在一些问题有待改进:

① 系统称重速度只达到了中国动态称重领域的高速标准,与国外产品相比仍有差距;

② 系统机械机构只考虑了海珍品的外观特性,对其他食品承载运输略有不足;

③ 系统在测试阶段运行的稳定性不够。

在下一步的研究中,将设计使用本系统相同称重传感器的动态称重系统,完成称重系统和动态称重系统的比较试验,进一步验证称重系统的高精度和高效特性。

[1] 毛建东. 动态称重系统的级建模及神经网络辨识[J]. 食品与机械, 2009, 25(1): 112-116.

[2] 李光乐. FFS包装机伺服电子定量秤研究[J]. 食品与机械, 2013, 29(4): 118-121.

[3] 贾丽娜, 张辉, 陈文庆. 颗粒状物料自动称量机研究[J]. 机电工程, 2012, 29(1): 46-48.

[4] 胡立志, 胡赤兵, 吴坡, 等. 基于PLC的自动称重系统[J]. 新技术新工艺, 2009, 12(2): 61-70.

[5] 李永伟, 朱婧菲, 刘占阳, 等. 连续输送物料计量称重系统的设计[J]. 河北科技大学学报, 2013(2): 1 008-1 542.

[6] 曾繁玲. 基于施耐德Twido PLC的自动称重包装机的控制[J]. 制造业自动化, 2012, 34(5): 147-158.

[7] 裴学胜, 程超然. 工业设计在食品机械中的应用[J]. 食品工业, 2015(4): 34-51.

[8] 马永微. 基于绿色理念的食品机械设计研究[J]. 山东工业技术, 2015, 7(2): 55-57.

[9] 宋芳, 孙全颖, 陈涛, 等. PLC与电子称之间的通讯技术研究[J]. 哈尔滨理工大学学报, 2004(1): 13-20.

[10] YIN Y, WANG S R, WANG C C, et al. Driving-mode test of dual-mass MEMS gyroscope[J]. Opt. Precision Eng., 2009, 17(6): 1 355-1 360.

[11] 黄晓杰, 孟鑫, 刘崑. 食品机械设备课程教学模式的探究与实践[J]. 农业科技与装备, 2015(2): 133-136.

[12] 牛犇. 探究面向制造和装配的食品机械设计[J]. 科技资讯, 2014(7): 78-82.

[13] 龚林生. 绿色理念在机械设计制造中的应用[J]. 科技创新与应用, 2014(6: 73.

[14] MURAKOSHI T, YASUO E, FUKATSU K, et al. Electrostatically levitatedring shaped rotationalgyro/accelerometer[J]. Japanese Journal of Applied Physics, 2003, 42(4B): 2 468-2 470.

[15] SUNG W T, SUNG S K, LEE J Y, et al. Development of a lateral velocity-controlled MEMS vibratory gyroscope and its performance test[J]. Journal of Micromechanics and Microengineering, 2008, 18(2): 1-13.

[16] HOULIHAN R, KRAFT M. Modelling squeeze film effects in MEMS accelerometer with a levitated proofmass[J]. Journal of Micromech Microeng, 2005, 15(3): 893-902.

Efficient high-precision dynamic and static combination of bulk food weighing sorting system

HANQiao-shengLUJin-shiTAOXue-hengWANGXue-junJIANGChao

(1.DalianModemAuxiliaryMachineDevelopmentandManufacfureCo.Ltd,Dalian,Liaoning116000,China;2.DalianPolytechnicUniversity,Dalian,Liaoning116000,China;3.NationalEngineeringResearchCenterofSeafood,Dalian,Liaoning116000,China)

High-efficient dynamic transmission and high-precision static weighing were combined to develop a bulk food weighing and sorting system with high efficiency and precision. The conveyor belt was used to complete the uninterrupted transmission of the material in this system. Before weighing, the materials were arranged in rows successively, followed by a intermittent static weighing of the materials using a plurality of static weighing sensors, and then they felt to a classified packaging in turn. Combinating the static weighing and dynamic transmission, the high efficiency and precision bulk food weighing were undertaken, with the grading weight could be adjusted according to the actual needs of the system. Moreover, it could execute weighing 150 times per minute with the accuracy up to 0.1%, and the weighing error of high precision standard was only 0.002 kg. The above control system combined man-machine interface (HMI) with PLC combined control mode, and this was easy to operate and monitor remotely with strong reliability and high visualization.

Static weighing; sensor dynamic weighing; Bulk food weighing

辽宁省高等学校重大科技平台资助(编号:辽教发[2011]191号);国家海洋食品工程技术研究中心资助(编号:2012FU125X03);海洋公益性行业科研专项经费资助(编号:201505029)

韩乔生(1990—),男,大连工业大学在读硕士研究生。

E-mail: 582858526@qq.com

2015—11—03

10.13652/j.issn.1003-5788.2016.10.020