石墨纤维表面镀铜工艺及性能研究*

2016-12-03曾大海

曾大海,张 鹏,李 卫

(1. 暨南大学 材料科学与工程系,广州 510632; 2. 暨南大学 先进耐磨材料协同创新中心,广州 510632)

石墨纤维表面镀铜工艺及性能研究*

曾大海1,2,张 鹏1,2,李 卫1,2

(1. 暨南大学 材料科学与工程系,广州 510632; 2. 暨南大学 先进耐磨材料协同创新中心,广州 510632)

采用化学镀铜方法,以SnCl2为敏化剂、银氨溶液为活化剂及甲醛为还原剂,并利用正交实验方法在石墨纤维表面镀铜,成功制备了铜基复合材料用石墨纤维增强体。研究了石墨纤维表面化学镀铜的最优工艺参数。实验结果表明,通过优化的正交试验参数,可以在石墨纤维表面获得质量良好,厚度均一的铜镀层,其最佳工艺参数为15 g CuSO4·5H2O、30 g EDTA-2Na、10 mL甲醛、温度60 ℃;实验得到镀铜反应的最佳pH值为12.4;制备过程中,气流搅拌方法的引入使得所获镀层稳定性和均匀性更佳。采用优化后的工艺对镀铜后的纤维进行导电性能测试,结果表明纤维电导率大大提升。

石墨纤维;化学镀铜;气流搅拌;复合材料

0 引 言

高铁、有轨电车等高速交通工具的全面普及,对电力机车受电弓滑板等关键导电材料提出了更高的要求[1],既要求材料具有良好的导电性能,又要求其有足够的强度[2]可以在复杂工况下服役。铜基复合材料兼具优良的导电性及充足的强度广泛适用通电情况下的摩擦磨损工况(载流摩擦磨损)[3-5]。常见的铜基复合材料增强体有石墨[6-8]、碳纤维[9-10]以及石墨纤维[11-12]等。其中石墨纤维[13]因具有优异的力学及导电性能,使石墨纤维增强铜基复合材料成为了理想的受电弓滑板替代材料从而得到了极大关注[14-15]。

铜基复合材料需解决的最大问题是,由于增强体材料对铜基体润湿不足而导致复合材料整体强度不足。因此,复合材料成型前对增强材料进行表面金属化处理是及其重要的一步。化学镀铜[16]因操作简便,经济适用成为了最常用的增强体材料表面金属化方法。本文采用甲醛作为还原剂对石墨纤维表面进行镀铜,镀铜之前对石墨纤维进行预处理。采用正交实验对化学镀铜进行优化设计,并研究了气流搅拌法,优化了镀铜效果。

1 实 验

试验材料为东丽公司M40J石墨纤维束,其主要性能见于表1。

表1 石墨纤维的主要性能

根据试验需要将长纤维短切成2 mm的短纤维。化学试剂为CuSO4·5H2O、EDTA-2Na、CH2O、2,2-联吡啶、SnCl2、AgNO3、浓H2SO4、浓HNO3等,均为分析纯。

1.1 石墨纤维的预处理

石墨纤维预处理包括除胶、除油等步骤,预处理具体工艺如表2所示。

表2 石墨纤维预处理

1.2 化学镀铜

镀铜反应方程式为

采用正交试验法对石墨纤维镀铜进行最优工艺确定,正交设计表L9(34)采用4因素3水平,如表3所示。

表3 正交试验设计

1.3 测试与表征

采用ULTRA55 扫描电镜观察样品表面形貌,采用CT-3031电导率仪对石墨纤维进行电导率测量;镀层结合力的检验采用冷热循环法。

2 结果与讨论

2.1 预处理与镀铜

2.1.1 除胶温度及除胶时间对石墨纤维失重率的影响

为使镀铜效果最佳,必须先对石墨纤维表面进行除胶处理。图1和2分别为除胶温度及除胶时间与石墨纤维失重的关系曲线。

图1 除胶温度对石墨纤维失重率的影响

Fig 1 The influence of calcination temperature on the weightlessloss rate of graphite fiber

图2 除胶时间对石墨纤维失重率的影响

Fig 2 The influence of calcination time on theweight loss rate of graphite fiber

由图1可知,灼烧温度为400~520 ℃之间时,石墨纤维的失重率极小,并且基本保持不变,说明此温度区间内的灼烧只烧损了纤维表面附着的杂质,并没有破坏纤维表面的保护层;当温度继续升高,由 520 ℃升至560 ℃时,石墨纤维的失重率逐步增大,说明此时石墨纤维表面层已明显遭到破坏,此时才真正开始除胶进程;当温度位于560~580 ℃时,石墨纤维除胶进入平缓过程;温度超过580 ℃后纤维的失重率急剧增加,这是由于温度过高,石墨纤维氧化烧损严重。图2为560 ℃灼烧温度下,不同灼烧处理时间对石墨纤维失重率的影响。在处理时间0~30 min时随着时间的增大纤维的失重率逐步上升,30 min后即使处理时间延长,石墨纤维的失重率也不再增加,说明此时石墨纤维表面已完成除胶。

石墨纤维除胶前与除胶后(560 ℃、30 min条件下)的表面形貌对比如图3所示。由图3可知,除胶前石墨纤维表面因涂满上浆剂所以较为光滑,经除胶处理后石墨纤维表面出现沟槽,表明纤维表面的有机物和污染物已被有效移除。因此,可确定石墨纤维最佳除胶工艺是560 ℃、30 min。

图3 原始石墨纤维与除胶后石墨纤维表面特征

Fig 3 Surface morphology of original samples anddegumming samples

2.1.2 粗化纤维与未粗化纤维显微形貌对比

粗化是利用强氧化性试剂对纤维表面进行刻蚀,使纤维表面形成适当的粗糙度,增大纤维表面的比表面积。图4(a)和(b)分别为未经粗化和粗化后的石墨纤维表面SEM图。图4(a)石墨纤维表面较为光滑、平整。图4(b)箭头所示石墨纤维经粗化液在一定时间的刻蚀后表面沟壑加深,粗糙度变大。粗化后的石墨纤维局部放大形貌如图5所示,很明显看出纤维的表面沟壑密排,极为粗糙。

图4 粗化前后石墨纤维表面特征

图5 局部放大粗化后石墨纤维表面特征

2.1.3 石墨纤维镀铜工艺正交实验结果分析

正交实验结果如表4所示。

以优化出来的最佳工艺(A3B3C1D2)进行镀铜,其结果与正交列表中的最佳结果(实验8)进行显微形貌对比,如图6所示。可以看出图6(a)的镀层则比较完整、整个表面均匀一致;而图6(b)箭头所示有明显裸露的碳纤维,说明镀铜并不完全,局部结合不好,有镀层剥落的现象。图6(a)代表的是优化出来的镀铜工艺,镀液各个成分均较为合适,并且反应温度适宜,反应的孕育期较短。反应时镀液中的离子能够充分接触,形核长大,不同形核质点相互连接,最终形成均匀的铜镀层。图6(b)对应的是表4正交实验8,由于CuSO4·5H2O含量较大、反应温度过高达70 ℃,镀液发生失稳状况,溶液中出现大量副产物,镀液中有大量悬浮粒子产生,附着在镀层上,极容易剥落,导致了石墨纤维表面镀层粗糙,均一度降低。

2.2 镀铜影响因素分析

2.2.1 pH值

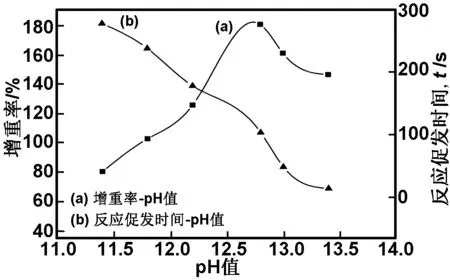

镀铜反应需要在碱性环境下进行,镀液的pH值应维持在一定范围内,随着反应的进行,镀液中的pH值不断降低,为保证镀铜反应的顺利进行反应过程中要不断滴加NaOH溶液以维持镀液中的pH值。本文研究了镀铜过程中石墨纤维增重率及镀液的稳定性与pH值之间的关系,如图7所示。镀液的稳定性用纤维加入到镀液中至反应开始所需的时间(称为镀铜反应的孕育期)表示,试验过程中对镀液pH值进行实时监测,pH值下降则表示镀铜反应开始。从图7中,可以知道石墨纤维的增重率先随着pH值的上升而上升并在pH值=12.8时达到最大值,达到最大值后pH值继续增加纤维增重率反而下降。同时随着pH值的增加,镀液的稳定性逐步降低。这是因为反应过程中pH值过低反应孕育期长,镀铜反应进展缓慢,从而反应生成的铜粒子少导致纤维的增重率低。当反应pH值变高时,反应孕育期短,反应激发快,镀液不稳定,当pH值达到一定值时则抑制反应的进行,致使增重率反而下降。因此,综合考虑增重率及镀液稳定性两种因素,最佳的pH值取两曲线的交点12.4。

表4 正交实验结果

注:增重率≤50%评为1级,50%~100%评为2级,100%~150%评为3级,150%~200%评为4级,200%~250%评为5级;外观分为6个等级,按照镀铜纤维表面的光泽,颜色及均匀性进行划分,从低到高分为1,2,3,4,5,6个等级。

图6 镀铜石墨纤维微观形貌

Fig 6 Surface morphology of copper plating graphite fiber

图7 镀液pH与铜的沉积速率、镀液稳定性的关系

Fig 7 Relationship between plating rate and stability of the plating solution

2.2.2 镀铜搅拌方式

采用优化后的工艺,研究反应过程中添加气流搅拌与普通搅拌的区别,得到的镀铜纤维SEM照片如图8所示。图8(a)为机械搅拌后的镀铜纤维的显微形貌,可以看到纤维镀层表面“凸起”比较多,镀层较为疏松;而图8(b)为机械搅拌与气流搅拌(在反应过程中不断鼓入空气)结合后得到的纤维镀层显微形貌,其镀层表面较为致密且没有明显的“凸起”。这是因为在化学镀铜的过程中会发生一定的副反应,主要的副反应包括康尼查罗(Cannizzaro)反应

非催化型反应

在这些副反应进行同时,诱发了反应的进行

这些反应过程消耗了镀液的有效成分,产生的氧化亚铜悬浮在镀液中难以除去,沉积在石墨纤维表面会造成镀层表面的疏松,过多沉积时则会形成“凸起”。通过搅拌过程中鼓入空气,空气中的氧气会把镀液中的Cu+氧化为Cu2+,抑制了非催化型反应及康尼查罗反应的进行,避免了其成为溶液自然分解的催化中心造成镀液的不稳定,同时也避免了氢脆,从而使化学镀铜反应顺利进行,得到的镀层致密、均匀、厚度更佳。

图8 镀铜后石墨纤维形貌

Fig 8 Surface morphology of copper plating graphite fiber

2.3 镀后检测

2.3.1 镀层成分

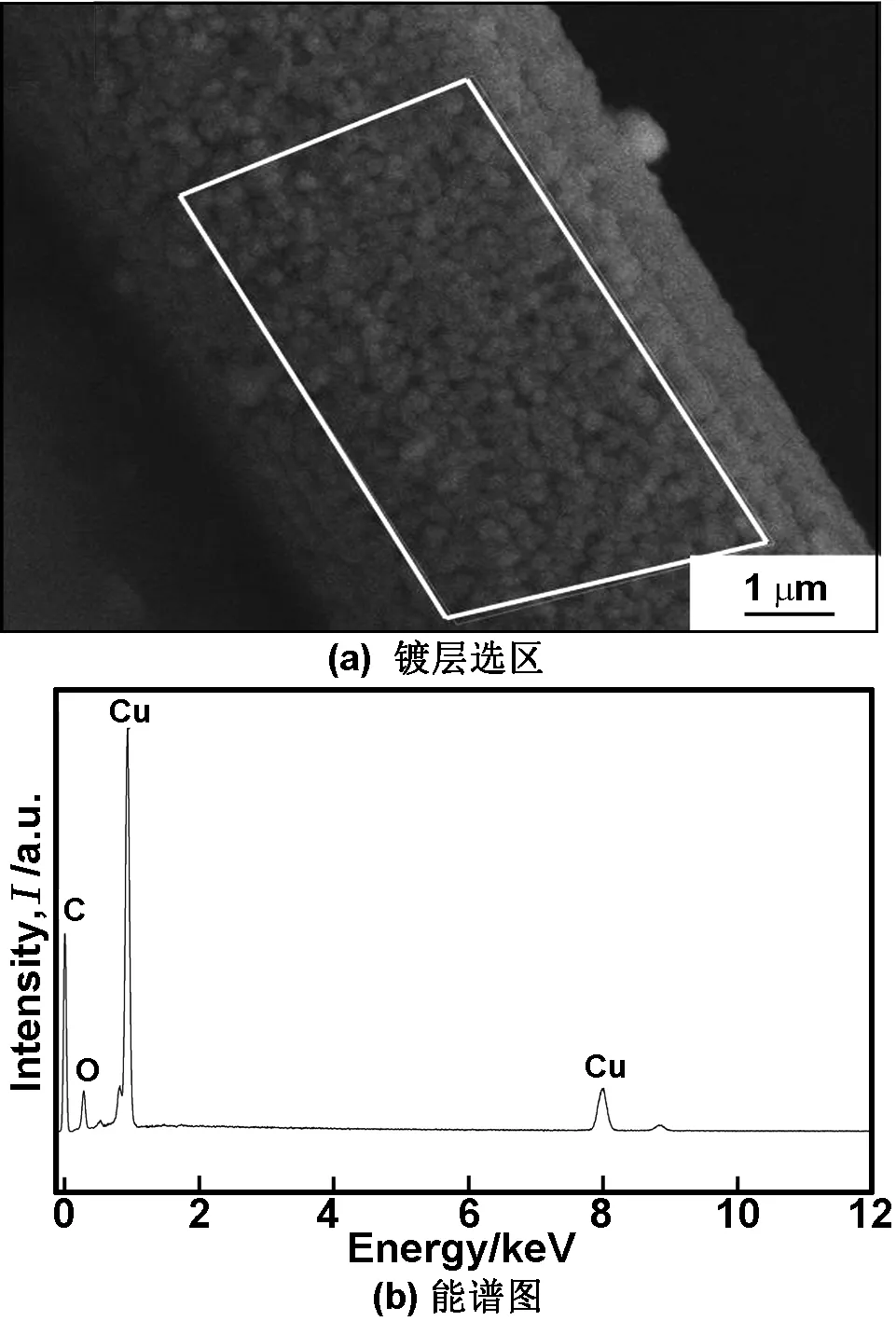

对镀铜处理后的石墨纤维镀层进行成分分析,其结果如图9所示。图9(a)为对镀铜后的石墨纤维表面进行成分分析所采取的选区,图9(b)为所选区域对应的元素成分及相对含量。由能谱分析结果可知镀层的主要成分是铜,Cu元素的谱线强度大于基体元素C的谱线强度,说明镀层中的Cu含量相当可观。选区中的主要元素及其含量如表5所示,可以看出镀层表面主要由铜及少量的氧组成,由Cu与O的原子比远大于1∶1,可知镀层表面由大量的单质Cu及极少量的CuO组成。

2.3.2 镀层厚度

使用优化的工艺对石墨纤维进行镀铜,并通过式(1)[17]测量镀层的厚度

(1)

其中,r为石墨纤维的直径,Δd为镀层厚度,ΔG为增重,G为未镀铜的石墨纤维原始质量。通过计算得到镀层的厚度为 2.81 μm,与SEM图片观察横截面得到的数据相当。

图9 镀层能谱图

Elementwt/%at/%C21.1957.39Cu77.3039.56O1.503.05

2.3.3 电导率的测试

由于施镀前需对石墨纤维进行分散处理,镀铜后的石墨纤维已难以成束状,无法测量其电导率,且单丝测量及其困难。为了对比石墨纤维镀铜前后的电导率变化,本文采用如下方法:分别称量0.1 g的未镀铜的石墨纤维和镀好铜的石墨纤维置于100 mL水中,采用液体电导率测试仪测量各自的电导率。加入石墨纤维的水中电导率为:10.90 mS/cm;加入镀铜石墨纤维的电导率为17.99 mS/cm。因此,可知镀铜后石墨纤维的电导率显著增加。

2.3.4 镀层结合强度

镀层结合强度对镀层的质量有非常重要的影响,本文采用冷热循环试验法测量来测试单位面积上镀层与基体之间的结合力[18]。把镀铜石墨纤维样品置于100 ℃沸水中煮20 min,取出并置于0~5 ℃的冰水混合液中5 min。若镀层无起泡、脱落,则表明镀层的结合强度不低于7.8~8.8 N /cm2[18]。样品经3~5个周期冷热循环试验后,镀层无起泡、脱落现象,其结果与侯伟等所测结果相当[19-20],表明镀层结合强度完全满足要求,镀层与石墨纤维结合良好。

3 结 论

通过正交试验法对石墨纤维表面进行镀铜工艺优化及性能研究,得到结论如下:

(1) 高温灼烧法确定了石墨纤维最佳的除胶工艺为560 ℃、30 min。

(2) 镀铜反应的最佳的工艺参数为15 g CuSO4·5H2O、30 g EDTA-2Na 、10 mL甲醛,施镀温度最佳为60 ℃。

(3) 镀铜的最佳pH值取12.4;

(4) 搅拌过程中通入空气进行搅拌得到的镀层更加均匀、致密。

(5) 优化镀铜工艺后所获镀层的厚度≥2.81 μm;镀铜石墨纤维的电导率较未镀铜石墨纤维显著增加;镀铜层的结合强度符合要求。

[1] Wei Q, Xu L X, Shi H J, et al. Study on network structure C-Cu of pantograph slide plates [J]. Advanced Materials Research, 2011, 150-151: 941-946.

[2] Jia S G, Liu P, Ren F Z, et al. Sliding wear behavior of copper alloy contact wire against copper-based strip for high-speed electrified railways [J]. Wear, 2007, 262(7-8): 772-777.

[3] Xu R, Wang Y, Liu R H, et al. Research on the friction and wear properties of the copper matrix composites reinforced with copperized carbon fibers [J]. Applied Mechanics & Materials, 2014, 556-562: 624-627.

[4] Li M D, Lu Y, Feng L L, et al. Effects of particle size of copper on the electrical property and hardness of copper/graphite/carbon fiber/phenolic resin composites [J]. Advanced Materials Research, 2013, 661: 120-123.

[5] Liu L, Li W, Tang Y, et al. Friction and wear properties of short carbon fiber reinforced aluminum matrix composites [J]. Wear, 2009, 266(7): 733-738.

[7] Kato H, Takama M, Iwai Y, et al. Wear and mechanical properties of sintered copper-tin composites containing graphite or molybdenum disulfide [J]. Wear, 2003, 255(3): 573-578.

[8] Moustafa S F, El-Badry S A, Sanad A M, et al. Friction and wear of copper-graphite composites made with Cu-coated and uncoated graphite powders [J]. Wear, 2002, 253(7): 699-710.

[9] Rosca I D, Hoa S V. Method for reducing contact resistivity of carbon nanotube-containing epoxy adhesives for aerospace applications [J]. Compositesence & Technology, 2011, 71(2): 95-100.

[10] Rosa I M D, Dinescu A, Sarasini F, et al. Effect of short carbon fibers and MWCNTs on microwave absorbing properties of polyester composites containing nickel-coated carbon fibers [J]. Composites Science & Technology, 2010, 70(1): 102-109.

[11] Qian L, He X B, Ren S B, et al. Fabrication and thermal conductivity of copper matrix composites reinforced with Mo2C or TiC coated graphite fibers [J]. Materials Research Bulletin, 2013, 48(11): 4811-4817.

[12] Zhang H M, He X B, Qu X H. Fabrication and characterization of chromium-coated gaphite fibers reinforced copper matrix composites [J]. Advanced Materials Research, 2012, 602-604: 3-7.

[13] He Fu. Carbon fibre and graphite fibre[M].Beijing:Chemical Industry Press,2010:7-12.

[14] Ang L M, Hor T S A, Xu G Q, et al. Decoration of activated carbon nanotubes with copper and nickel [J]. Carbon, 2000, 38(3): 363-372.

[15] Zhang H M, Chao M J, Zhang H S, et al. Microstructure and thermal properties of copper matrix composites reinforced by chromium-coated discontinuous graphite fibers [J]. Applied Thermal Engineering, 2014, 73(1): 739-744.

[16] Li J, Hayden H, Kohl P A. The influence of 2,2’-dipyridyl on non-formaldehyde electroless copper plating [J]. Electrochimica Acta, 2004, 49(11): 1789-1795.

[17] Shi Ziyuan,Gao Hong,Wang Deqin. Chemical nickel plating carbon fiber and its composites[J].Weapon materials science and engineering,1997,20(1):56-60.

[18] Wu Xuegao. Plastic plating technology [M].Chengdu:Sichuan Science and Technology Press,1983:359-370.

[19] Hou Wei,Pan Gongpei,Guan Hua, et al. Optimization of process conditions for electroless copper plating on carbon fiber[J]. Electroplating & Finishing , 2007, 26(9): 56-60.

[20] Hu F T, Wang H Z, Yang S, et al. Effects of Ni-W(Au) coated Cu microcones on the bonding interfaces [J]. Applied Surface Science, 2015, 353: 774-780.

Wear Resistant Materials, Guangzhou 510632,China)

Study oncopper plating and properties on surface of graphite fiber

ZENG Dahai1,2, ZHANG Peng1,2,LI Wei1,2

(1. Department of Materials Science and Engineering, Jinan University, Guangzhou 510632, China;2. Jinan University Collaborative Innovation Center for Advanced

By the method of orthogonal experiment for chemical copper plating on the surface of graphite fiber, which SnCl2were used as sensitizer, silver ammonia solution were used as activator and formaldehyde were used as reductant, the graphite fiber reinforcement for copper matrix composites was successfully achieved. The optimum parameters of electroless copper plating on the surface of graphite fiber was studied. Results show that under the majorizing parameters of orthogonal testing, the well quality and uniform thickness of copper coating on the surface of graphite fiber was obtained. The optimum parameters of the electroless copper plating reaction is 15 g CuSO4· 5 H2O, 30 g EDTA - 2 Na, 10 mL of formaldehyde, temperature 60oC. The optimum pH of copper plating reaction is 12.4. During the plating process, air mixing method was used to obtain the better stability and uniform coating. Under the electrical conductivity performance test of copper coated fiber which was made on the optimized process, the results found that the electrical conductivity of fiber was greatly enhanced.

graphite fiber; electroless copper plating; air bubbling; composite materials

1001-9731(2016)04-04218-07

国家-广东联合基金重点资助项目(U1034002)

2015-08-31

2016-01-10 通讯作者:李 卫,E-mail: lwxasn@sohu.com

曾大海(1991-),男,广西玉林人,在读硕士,师承李卫教授,主要研究方向为铜基复合材料。

TG146.1

A

10.3969/j.issn.1001-9731.2016.04.045