钢丝绳芯输送带平板硫化机生产线胶带修补辅助装置的研制及其方法

2016-11-15刘冰刘广军

刘冰,刘广军

(益阳橡胶塑料机械集团有限公司,湖南 益阳 413000)

钢丝绳芯输送带平板硫化机生产线胶带修补辅助装置的研制及其方法

刘冰,刘广军

(益阳橡胶塑料机械集团有限公司,湖南 益阳 413000)

介绍一种钢丝绳芯输送带平板硫化机生产线用辅机设备的开发研制,胶带修补辅助装置及其方法。通过总结归纳实际生产中容易出现的问题,研制出胶带修补辅助装置,对该设备的研制思路、使用方法做了详细说明。其中的两项技术已经取得国家专利局的授权保护。

平板硫化机;方法;胶带;修补

钢丝绳芯输送带是以钢丝绳为骨架的橡胶运输带,由钢丝绳和覆盖橡胶层构成。

钢丝绳芯输送带常常用于矿山、码头、港口、冶炼等行业的需要长距离、高速度、量大物料的输送。

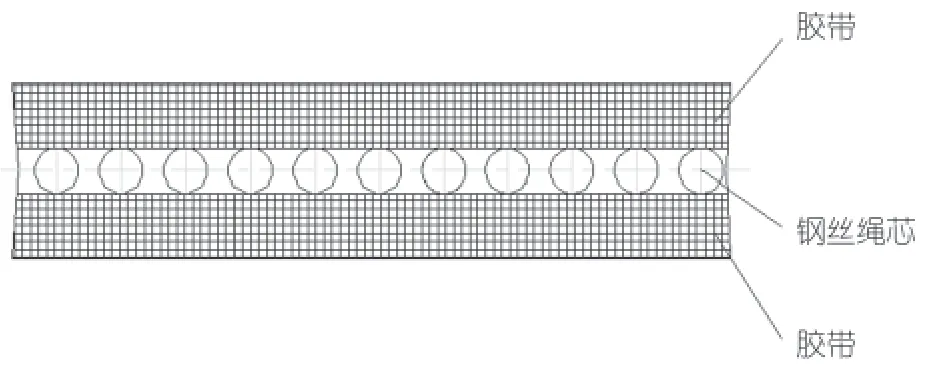

钢丝绳芯输送带的结构是中间一层钢丝绳,钢丝绳上面和下面分别附着一层胶带,经过平板硫化机主机硫化后形成为一个有机整体(见图1)。

图1 钢丝绳芯输送带剖面图

在主机硫化前,上下两层生胶带和中间的一层钢丝绳需要先经过成型车冷压预成型,初步形成一个为硫化做准备的整体。然而,在经过成型车冷压成型后,会出现因为生胶带本身的缺陷或者冷压成型时产生的缺陷等原因使硫化好后的胶带存在缺肉、鼓包、漏钢丝等缺陷。

如果在成型后、硫化前发现这些缺陷,并且及时采取相应补救措施的话,那么就会避免或者减少胶带在硫化好后的修带或者多次重复修带工作,从而提高平板硫化机生产线设备的生产效率和胶带产品的质量。

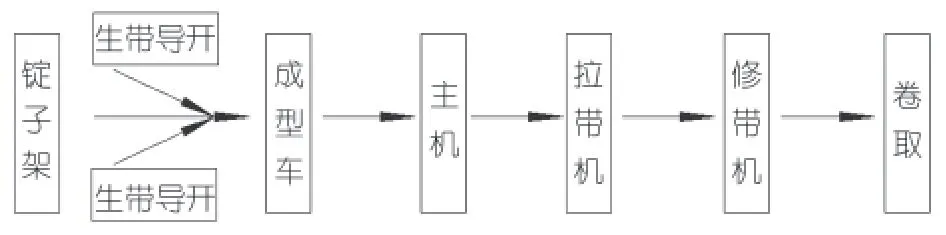

目前,钢丝绳芯输送带生产中,胶带的生产工艺路线A一般为:1锭子架提供带张力的钢丝—2生带导开—3成型车冷压预成型—4主机硫化成型—5拉带机牵引—6硫化后修带—7成品胶带卷取(见图2)。

图2 胶带生产工艺路线A

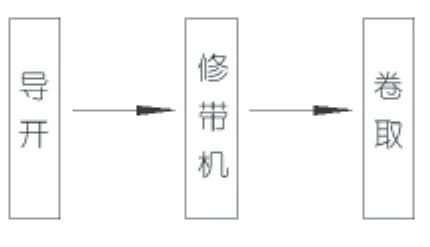

有瑕疵的胶带还要进行再修带或者多次重复修带工作:8成品胶带导开—9硫化后再修带—10成品胶带卷取(见图3)。而这些都属于硫化后的修带,通常采用的是一种修带硫化机,它包含两个框板、上横梁、下横梁、上热板、下热板等,通过热蒸气、热油等方式加热上下热板(修带原理与主机硫化原理相似),来修补缺陷。

图3 重复修带流程

工艺路线A的生产方法,两层半成品胶带和钢丝绳在成型车中冷压预成型后直接进入主机硫化成型,常常因为半成品胶带本身存在的缺陷、冷压成型后产生的缺陷和不合理生产工序引起的缺陷,在经过平板硫化机主机硫化后不能消除或者不能完全消除,或者经过一次修带、多次修带后仍然不能够消除,这样就容易产生带有缺陷的残次品,甚至因为胶带的过度硫化而产生废品。

瑕疵胶带现存的解决方法,往往是在胶带硫化后进行修补工作(见图2和图3),属于亡羊补牢的做法。但是如果在成型后、硫化前发现这些缺陷,并且及时采取措施的话,那么就会从根本上避免或者减少胶带在硫化好后的修补工作。

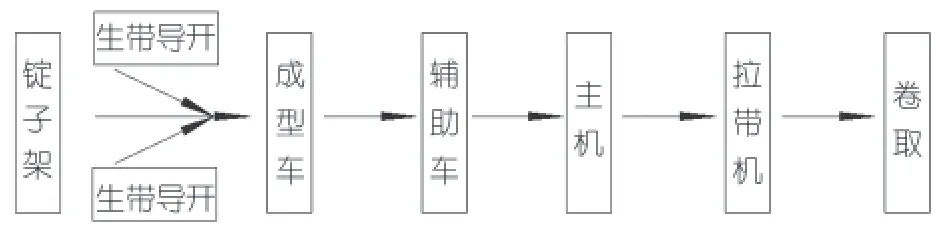

因此,钢丝绳芯输送带的工艺路线A可以修改为B:1锭子架提供带张力的钢丝—2生带导开—3成型车冷压预成型—11辅助修补—4主机硫化成型—5拉带机牵引—7成品胶带卷取(见图4)。即在3成型车冷压预成型后、4主机硫化前增加一个新的11辅助修补的步骤,就减少了6硫化后修带和8成品胶带导开—9硫化后再修带—10成品胶带卷取重复修带的过程。

图4 胶带生产工艺路线B

工艺路线A到B的变化,涉及到了新增设备来实现11辅助修补的功能,同时意味着6硫化后修带、8成品胶带导开、9硫化后再修带、10成品胶带卷取等功能相关设备的减少,从设备采购的成本降低上和操作人员的数量减少上都得到了明显有益的改善。

通过钢丝绳芯输送带平板硫化机生产线的常规布置图和基础图可知,下压式主机和成型车通常都布置在地平面下的深坑内,以DLB 1 800 mm×15 600 mm×1规格的生产线为例,成型车就被设置于一个深2 500 mm、宽4 350 mm、长 36 600 mm的地坑内,胶带距离地面高度为1 300 mm,胶带成自然状态,有一定的弧度。而下压式主机被设置在另外一个地坑内。为了实现工艺路线B的目的,我们需要在成型车和主机之间增加一个能够往返运动的辅助设备,还要保证既不能影响成型车的使用,又要实现我们的设计目的。而最终设计目的是提供一种冷压成型后、主机硫化前辅助修补的钢丝绳芯输送带生产线胶带修补辅助装置。

成型车的工作模式:为主机硫化胶带做前期准备工作,成型车会进行一段胶带又一段胶带式的连续的胶带冷压预成型工作。

主机的工作模式:成型车冷压预成型后的一定长度为L的胶带,被拉带机牵引进入主机的上、下热板之间,合模,保压硫化到工艺要求的额定时间t,开模,硫化后的胶带再被拉带机牵拉出热板,同时上、下热板之间又进入另一段长度为L的预成型后的胶带,即完成一次硫化。然后重复循环进行硫化工作。

综上,辅助装置的设计至少需要满足以下基本特征:

(1) 至少包括一套驱动行走装置,能够满足往返运动,速度还要匹配成型车。

(2) 随时能够在需要的时候静止以满足修补的功能。

(3) 设有一个平台,能够满足修补钢丝绳芯上层胶带。

(4) 设有一个平台,能够满足修补钢丝绳芯下层胶带。

(5) 需要设置一套或两套托辊。

仍然以钢丝绳芯输送带平板硫化机生产线规格DLB 1 800 mm×15 600 mm×1为例,技术协议要求的成型车和硫化主机具体参数如下。

1 带切边胶成型车

(1)电加热直边切刀数量 4把

(2)冷压平板最大规格 1 350 mm×1 800 mm

(3)冷压油缸 2×Φ600 mm

(4)冷压油缸行程 280 mm

(5)液压系统工作压力 8~22 MPa

(6)冷压成型最大压强 1.5~5 MPa

(7)大车行走速度 V=6 m/min,

定位精度<10 mm

(8)钢丝绳芯上胶片卷最大直径 D=1 500 mm

(9)钢丝绳芯下胶片卷最大直径 D=1 200 mm

(10)钢丝绳芯胶片卷最大宽度 B=1 700 mm

(11)胶片导开方杠尺寸 □80 mm×80 mm

(12)垫布卷取最大直径 D=600 mm

(13)垫布卷取最大宽度 B=1 800 mm

(14)垫布卷取轴方杠尺寸 □45 mm×45 mm

(15)横向移动导开卷小车速度 6 m/min

(16)胶带防粘板措施 聚四氟乙烯

(17)芯胶电加热装置:冬季用热风对钢丝绳上、下芯胶表面进行加热,热风温度80℃左右,其它时间不用时可移走。

2 主硫化机

(1)结构形式 框式单层油压上行程

(2)热板规格 1 800 mm×15 600 mm×90 mm

(3)硫化最大胶带宽度 1 600 mm

(4)硫化厚度 6~40 mm

(5)公称总压力 112.32 MN

(6)热板单位面积压力 4 MPa

(7)柱塞最大行程 360 mm

(8)柱塞直径 Φ600 mm

(9)柱塞数量 20个

(10)液压系统最大工作压力 20 MPa

(11)高低压切换压力值 2.5 MPa

(12)热板上升速度 1 000 mm/min

(13)热板下降 回拉缸

(14)热板最高工作温度 170 ℃,温差≤±2 ℃

(15)热板工作表面粗糙度 Ra≤1.6 μm,压铅

精度≤0.4 mm

(16)热板冷端 300 mm(前端/后端)

(17)蒸汽压力 0.8 MPa

(18)上热板工作面距地面高度 1 300 mm

其中1 800 mm是主机热板的宽度,15 600 mm是主机热板的长度;其中成型车的冷压板尺寸长为1.8 m、宽为1 m(具体设计尺寸)。

主机硫化胶带,假设工艺要求硫化时间t为30 min,即主机合模后保压到开模的时间为30 min,在这30 min的时间中,成型车至少需要冷压成型15 m的生胶带为下一次的主机硫化做准备,而成型车的冷压板尺寸宽为1 m,那么成型车就需要将胶带连续的进行15次的冷压成型工作才能完成一次主机硫化的准备工作。

根据设计目的,辅助修补装置需要在冷压预成型后、硫化前这段时间工作,根据成型车和主机的工作特点,该装置既可以随着成型车一起工作,又可以在成型车工作停止后工作,两种工艺模式都可以满足实际需要。

根据图2和图4可知,主机硫化在后,成型车冷压成型在前,而辅助修补的设备在中间。当成型车开始工作(见图5),即从地坑的A端往B端移动且进行冷压成型胶带的时候,辅助修补装置即可开始工作。

图5 修带辅助车工作示意图

具体方法是:两个人分别站在辅助修带设备上的高平台和低平台上,分别负责上层胶带和下层胶带;也可以一个人先站在高平台上检查修补完上层胶带后,再去低平台上检查修补下层胶带;若胶带过宽,也可以两个人分别站在胶带宽度方向的两侧,同时负责上层胶带或下层胶带。通过控制脚踏开关根据实际需要来操作设备的移动和停止。

在高平台上人工检查上层胶带的上表面,在低平台上人工检查下层胶带的下表面。如果胶带的上、下表面有凹坑、漏钢丝等缺肉的现象时,根据缺肉的面积多少和形状,人工割备用胶成不同的形状如长条形、圆形、方形等粘贴在相应的缺肉处;如果胶带的表面有大的鼓泡现象时,根据鼓泡的大小范围人工尖刺或割裂排气……总之,根据缺陷的具体表现形式采取针对性的方法来消除。

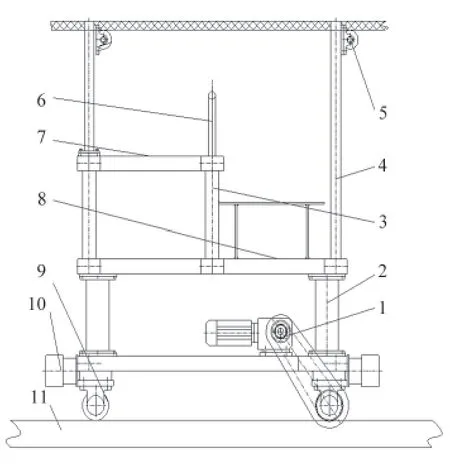

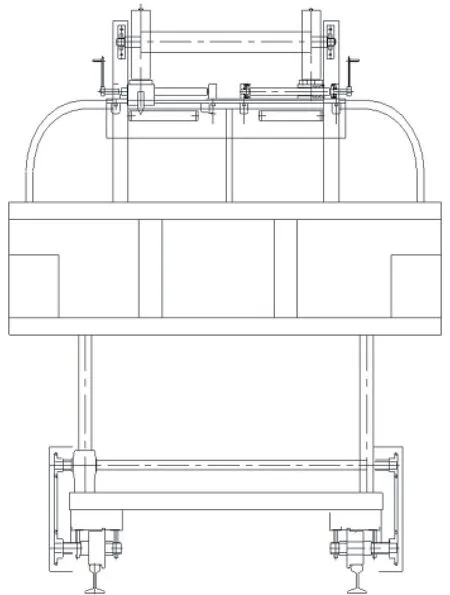

综上,为了满足设计目的,需要满足以下具体特征(见图6、图7):

它包括由行走驱动装置带动的机体,机体上设有下平台,下平台上设有上平台,机体四周设有安装在下平台上的立柱,立柱上设有安装在机体两侧可沿胶带长度方向转动的托辊,行走驱动装置包括安装在机体上的动力,动力通过皮带与安装在机体底部驱动轮连接,上平台和下平台上设有控制动力的双联脚踏开关,上平台、下平台两侧均安装有安全扶手,上平台与下平台之间设有行走台阶,机体运动方向的两端设有缓冲器。

图6 主视图

图7 右视图

由于采用上述技术方案,较好地实现了设计目的。该装置结构简单,减少或消除了主机硫化后仍然存在的缺陷,优化了胶带生产的工艺,避免了因为多次修带产生的过度硫化,减少了修带设备的浪费,节约了人力成本,提高了生产效率和产品质量。

其中的两项技术已经取得国家专利局的授权保护。授权专利名称:钢丝绳输送带生产线胶带修补辅助装置、胶带强制纠偏装置。

下面结合图及具体实施方法对本装置作进一步说明。

成型车在主机硫化胶带的时候,会进行一段胶带又一段胶带式的连续的胶带的冷压成型工作,在成型车工作或者工作停止的时候,本装置开始工作:两组托辊托着胶带,操作者通过双联脚踏开关控制动力带动驱动轮沿地坑内成型车轨道移动,操作者站在上平台上检查冷压成型胶带的上表面,另一个操作员站在下平台上检查冷压成型胶带的下表面。如果发现缺陷的话,踩双联脚踏开关使驱动轮停止移动,对相关缺陷进行对应的修补操作。

如果胶带的上、下表面有凹坑、漏钢丝等缺肉的现象时,根据缺肉的面积多少和形状人工割备用胶成不同的形状如长条形、圆形、方形等粘贴在相应的缺肉处;如果胶带的表面有大的鼓泡现象时,根据鼓泡的大小和范围采取人工尖刺或割裂排气。根据缺陷的多少,在主机硫化的时间t里可以多次的往返移动处理。

实际生产中可以根据人力的多少以及缺陷的多少,灵活选用各种方法。

采取了以上这些冷压成型后、主机硫化前的辅助修带措施后,再经过主机的硫化,因为胶料在主机硫化时的特定温度和特定压力条件下有流动性,缺肉和鼓泡等缺陷在主机硫化时即实现了修复,相当于主机硫化的30 min时间里主机不但做了硫化的工作,也同时额外完成了硫化后的修带工作。

胶带修补辅助装置及其方法,弥补了传统胶带生产过程中没有主机硫化前修带方法和设备的缺陷,把硫化前的缺陷及时消除和减少,优化了胶带的生产工艺,提高了生产效率和产品质量。减少了修带设备的浪费,节约了人力成本。

Study and methods of rubber belt repair auxiliary for steel-cord conveyer belt press production line

Study and methods of rubber belt repair auxiliary for steel-cord conveyer belt press production line

Liu Bing, Liu Guangjun

(Yiyang Rubber & Plastics Machinery Group Co., LTD., Yiyang, 413000, Hunan, china)

A brief introduction of rubber belt repair auxiliary device - a kind of auxiliary machine of steel cord conveyer belt press . Summarize the problems which often appear in the process of real production, further analyzed and developed the rubber belt repair auxiliary device. There will be a detailed description about the developing thinking and usage method in the article. Two important techniques have attained the authority and protection of Chinese National Patent Bureau.

press production line; method; rubber belt; repair

TQ336.2

1009-797X(2016)19-0046-05

B

10.13520/j.cnki.rpte.2016.19.007

(R-01)

刘冰(1985-),男,工程师,毕业于河南农业大学,双学士学位,主要从事机械设计工作,已发表论文多篇,获批国家专利授权多项。

2016-06-01