碳纤维的发展现状及开发应用

2016-05-10李建利张新元王海涛赵领航

李建利,张新元,张 元,王海涛,赵领航

(陕西省纺织科学研究所,陕西西安 710038)

碳纤维的发展现状及开发应用

李建利,张新元,张元,王海涛,赵领航

(陕西省纺织科学研究所,陕西西安 710038)

摘要:介绍了碳纤维的发展史、分类、国内外产业现状、需求及在航空航天、体育休闲、风力发电、汽车、建筑等领域的应用状况,并提出了我国碳纤维产业发展的几点建议。

关键词:碳纤维发展现状需求应用

0概述

碳纤维是由有机母体纤维(聚丙烯腈、黏胶丝或沥青等)在1000℃~3000℃高温、惰性气体环境下,高温分解、碳化制成的含碳量90%以上的无机高分子纤维。它力学性能优异,比重不足钢的1/4,而其复合材料的抗拉强度是钢的7倍~9倍;杨氏模量是传统玻璃纤维(GF)的3倍,是凯夫拉纤维(KF-49)的2倍。耐高温性能好,在2000 ℃的高温惰性环境中,碳纤维是唯一强度不下降的物质,这是其它金属及合金类结构材料无法比拟的。另外,碳纤维还具有耐化学腐蚀、导电、膨胀系数小、减震、低密度等优异性能[1],是国民经济与国防建设不可缺少的战略新型材料,在国际上被誉为“黑色黄金”。

1发展史

1.1国外

18世纪中,英国人斯旺和美国人爱迪生利用竹子和纤维素等经过一系列后处理制成了最早的碳纤维,将其用作灯丝并申请了专利。20世纪50年代,美国开始研究粘胶基碳纤维,1959年生产出品名“T hormei-25”的粘胶基碳纤维。同年日本进藤昭男首先发明了聚丙烯腈(PAN)基碳纤维。1962年日本东丽公司开始研制生产碳纤维的优质原丝,在1967年成功开发出T300聚丙烯腈基碳纤维。1966年,英国皇家航空研究所的Watt等人改进技术,开创了生产高强度、高模量PAN基碳纤维的新途径。1969年,日本东丽公司成功研究出用特殊单体共聚而成的聚丙烯腈制备碳纤维的原丝,结合美国联合碳化物公司的碳化技术,生产出高强高模碳纤维[1-4]。此后,美、法、德也都引进技术或自主研发生产PAN基原丝及碳纤维,但日本东丽公司的碳纤维研发与生产技术一直保持世界领先水平。

1.2国内

我国的碳纤维发展始于20世纪60年代,1976年国内首批产能2 t/a的PAN基碳纤维试验生产线在中科院山西煤化所建成。80年代开始高强型碳纤维研究,

1998年建成产能40 t/a的中试线。目前,大连兴科碳纤维有限公司和中石油吉化公司及安徽华皖碳纤维有限公司是国内PAN基碳纤维生产水平较高的企业[4-6]。

2分类

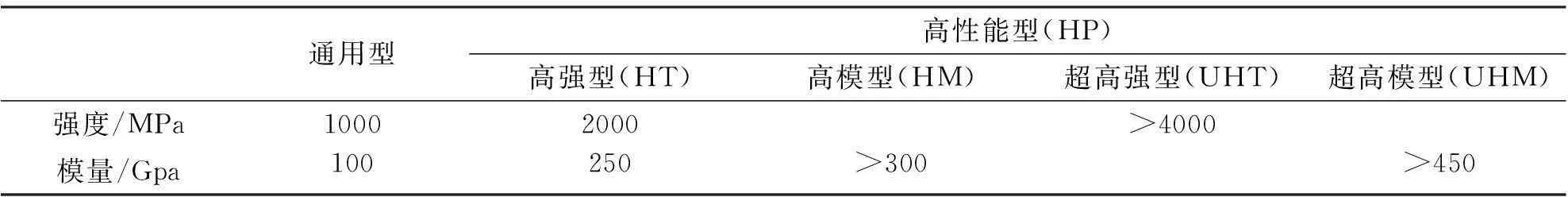

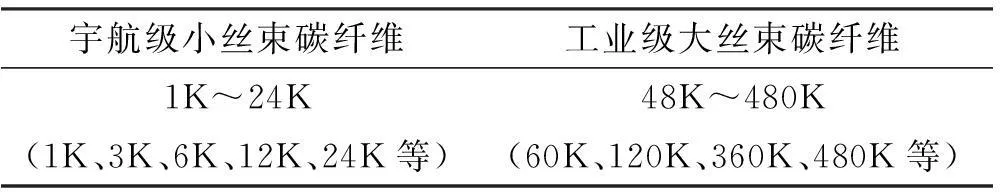

碳纤维按照状态可分为长丝、短纤维、短切纤维。按照原丝类型可分为聚丙烯腈基碳纤维、沥青基碳纤维、粘胶基碳纤维、酚醛基碳纤维(表1)。按力学性能可分为通用型和高性能型(表2)。按照用途可分为宇航级小丝束碳纤维和工业级大丝束碳纤维[7-9](表3)。

表1 四种原料碳纤维的主要性能

表2 按力学性能分类

表3 按照用途分类

(1K指一束碳纤维含1000根单丝)

3产业现状

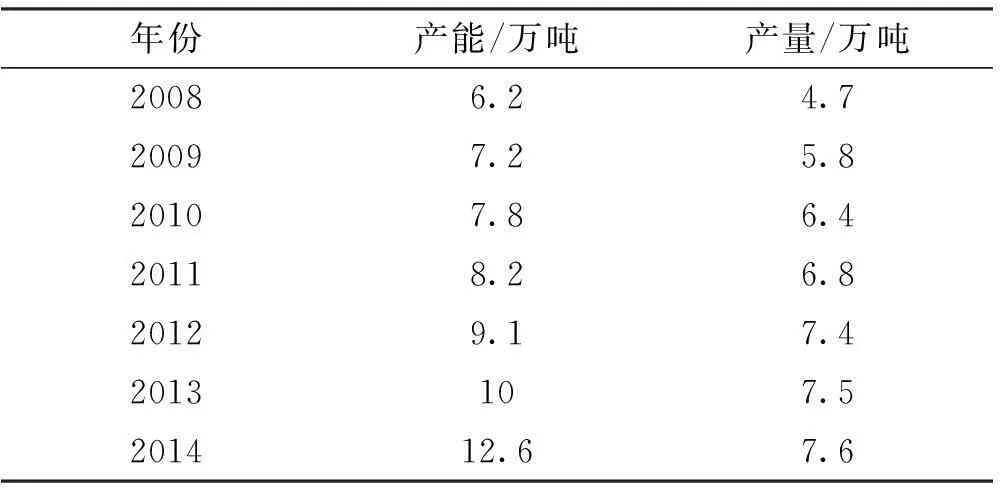

碳纤维作为高端化纤产品,其生产和销售一直被日本、美国和德国等发达国家垄断,全球产能已由2008年的6.2万吨,增长到2014年的12.6万吨,产量由2008年为4.7万吨,增长到2014年的7.6万吨(表4)。

表4 2008年~2014年世界碳纤维产能与产量状况

据报道,预计2020年全球碳纤维总产能将达到15万t/a。目前,聚丙烯腈基碳纤维因生产工艺相对较简单,工艺较成熟,产品力学性能好且成本低,成为碳纤维工业生产的主流产品,约占全球碳纤维总产量的90%。沥青基碳纤维是碳纤维的第二大品种,属于高模量碳纤维,产量约占全球7%。粘胶基碳纤维受性价比等因素制约,产量约占全球1%。

3.1国外

世界碳纤维年产量约10万吨,主要生产商有日本东丽、东邦、三菱三大集团,美国卓尔泰克、阿尔迪拉、赫克赛尔、氰特,德国西格里、阿克苏,韩国泰光等公司[10-14]。其日本处于技术领先地位,日本三大集团产量占全球75%,且以小丝束生产占绝对优势,东丽、东邦、三菱的产能分别达到9100 t/a、5600 t/a、4700 t/a;美国产量占全球14%,以大丝束生产占优势。

3.1.1聚丙烯腈基碳纤维

全球大型碳纤维生产企业有13个,以PAN基纤维为原料生产碳纤维9个,包括东丽、东邦、三菱、卓尔泰克、赫氏、苏泰克、阿尔迪拉、西格里及台塑。其中日本3家(东丽、东邦、三菱)就占市场份额的80%,产能达40400 t,美国三大厂商(卓尔泰克、赫氏、苏泰克)总产能达20750 t。

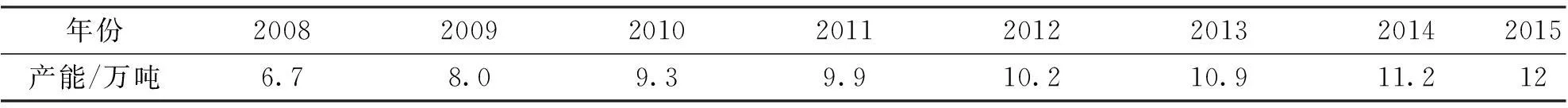

东丽以本土为核心的日美法韩4个生产基地,目前已形成11000t/a~12000t/a的T700S和4500 t/a的T800碳纤维生产能力,且PAN基碳纤维总产能2015年达到27100吨,2020将扩大至50000吨。

表5 世界PAN基碳纤维总产能

3.1.2沥青基碳纤维

全球沥青基碳纤维主要厂商有三菱塑料公司、氰特公司、日本石墨纤维公司,产能状况如表6。

表6 世界沥青基碳纤维总产能

注:中国大陆未统计在内

3.2国内

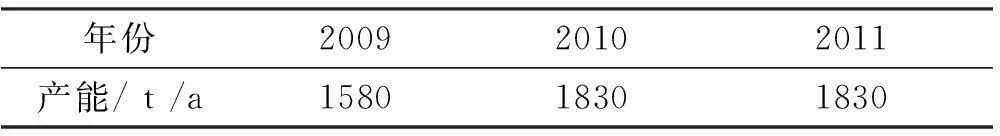

中国化纤工业协会统计,截至2009年12月,国内有10家PAN原丝生产企业,形成24310 t/a的生产能力。其中大陆9家,年生产能力9310 t/a,台湾省台塑企业,年产能15000 t/a。国内有12家PAN碳化企业,其中大陆11家,年产能2925 t/a,台塑企业年产能6150 t/a。大陆企业主要有中复神鹰年产能1220 t/a,威海拓展年产能1050 t/a,其次吉林石化、山西煤化所也形成一定生产能力。冶金部在烟台筹建了规模70t/a~100t/a的通用级沥青基碳纤维生产线,主要用作飞机刹车片,20世纪90年代扩大到150 t/a,但因设备不过关等原因致停产[15-18]。

2013年我国的碳纤维产能1.8万吨,实际产量仅有3千吨。到2015年我国大小碳纤维企业近40家,理论设计总产能1.96万吨(5000 t/a以上企业3家),实际产量3.7千吨。碳纤维产品方面,T300级基本达标,T700级年产百吨线试制,T800级在实验室突破关键技术,主体产品为12K及以下的小丝束PAN基碳纤维。但是产量仅从2007年的200吨增加到2014年的3700吨(不足设计产能的20%),产能释放能力低的问题非常突出。2007年~2014年,我国碳纤维累计产量仅1.23万吨。国内生产能力与美日及欧洲国家相比还存在相当差距,产品强度低、均匀性差、稳定性差、毛丝多、实际生产量低,根本原因是国内原丝质量不过关,解决这一问题,就应汇聚国内从事此领域的各方人力,以国内经济实力与客观条件较好企业为实施基地,进行高起点技术攻关,促进我国碳纤维的发展。

工信部《新材料产业“十二五”规划》将碳纤维及其复合材料列入“十大重点工程”,目标是:到2015年,碳纤维产能达1.2万吨,基本满足航空航天、风力发电、运输装备等需求。目前,我国碳纤维产业初具模型,预计2020年我国将建成千吨级T1000碳纤维生产线和百吨级MJ系列碳纤维生产线,并可开展T1200和M70J等高性能纤维及专用复合材料的研制和产业化工作,基本满足国民经济和国防科技的需求,初步形成两到三家具有国际竞争力的碳纤维大型企业集团及若干创新能力强、特色鲜明、产业链完整的碳纤维及复合材料产业集聚区。

4需求与应用

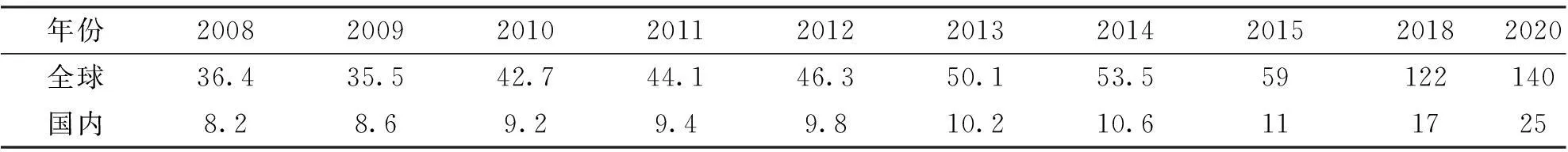

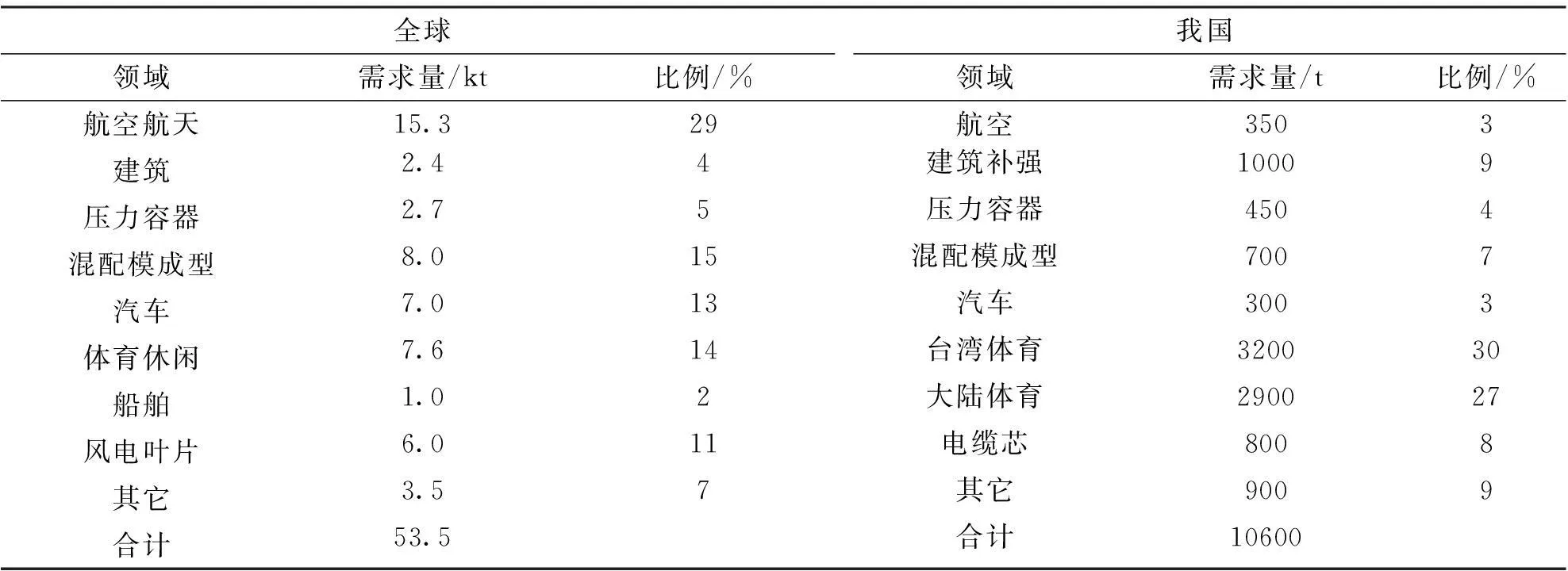

目前,全球市场碳纤维的需求量约53.5千吨,继续以6%~8%的年增长速不断扩大,其中航空航天占比约29%,体育休闲占比约14%,风电占比约11%,汽车占比约13%。而且,这种需求高速增长的状态仍在持续,预计到2018年,全球碳纤维的需求量将达到10多万吨[19-23]。

表7 全球与我国碳纤维需求预测 单位:kt

我国碳纤维的消耗量约90%依赖进口,体育休闲应用占总消耗的60%以上,工业占21%。2014年国内碳纤维市场需求为 10600吨,随着我国航天航空和工业制造的不断发展,未来几年我国碳纤维需求量将进入一个快速增长的时期,《2015-2020年中国碳纤维行业市场竞争趋势及投资战略分析报告》中指出:预计到2020年国内碳纤维的需求将达25000吨,年均增长速率约15.5%。

表8 2014年全球与我国的碳纤维需求分布

表9 2014年与2020年国内碳纤维市场需求份额比较

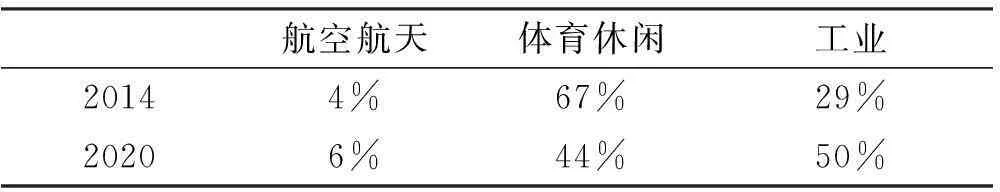

2014年,国内碳纤维在航空航天、工业应用和体育休闲三大领域的用量比例是4%、29%和67%。其中,体育休闲占绝大多数,而在民用航空、交通工具、新能源装备、工程建设等方面的应用虽然已经开始起步,但应用水平偏低,碳纤维复合材料的设计水平不足,缺乏配套的材料,相关的应用标准体系不健全,导致应用领域窄。此外,树脂、上浆剂等配套材料品种少、性能不足,复合材料用辅助原料还不能完全实现自主供给,部分品种还依赖进口等,不仅制约了碳纤维复合材料在高端制品上的应用,同时还严重影响着国产碳纤维的市场应用。

目前国内外一致认为,最富有前景的应用领域是工业应用,如汽车工业,应用碳纤复合材料可以减轻重量,节约能源,增加可靠性;风力发电是能源领域增长最快的,其叶片使用碳纤维量可观。随着汽车轻量化和风力发电的不断发展,我国的碳纤维在工业领域的应用将越来越多,预计到2020年国内工业领域的碳纤维需求份额将增长到50%。

4.1航空航天领域

到2015年航空航天用碳纤维比2011年增长约87%达到13.1千吨,预计到2020年达到19.7千吨。碳纤维将在航空航天领域以多种应用趋势成为喷气飞机发动机、涡轮发动机、涡轮等主要的结构材料[24-28]。统计显示,碳纤维复合材料在小型商务机和直升飞机上的使用量占70%~80%,军用飞机占30%~40%,大型客机占15%~50%。美国军用飞机AV-8B改型“鹞”式飞机所用碳纤维约占飞机结构重量的26%,使整机减重9%。我国直-9型直升机复合材料占60%,主要是碳纤维复合材料。日本OH-1“忍者”直升机,机身40%是碳纤维复合材料,桨叶也是碳纤维复合材料。

民用领域,世界最大飞机欧洲空客A380使用的复合材料是结构重量的25%,碳纤维复合材料占结构重量的22%;美国波音B787复合材料质量比例高达50%,机身、尾翼采用碳纤维层合结构,升降舵、方向舵保留碳纤维夹芯结构;波音777客机全机碳纤维用量7吨左右;中国商飞C919第一阶段采用10%~15%的碳纤维复合材料,第二阶段23%~25%采用碳纤维复合材料,

宇航工业上,碳纤维多用作导弹防热材料及结构材料,如导弹发射筒、固体火箭发动机(壳体、喷管与连接部件)、导弹鼻锥与大面积防热层;卫星的构架、天线、太阳能翼片底板、卫星-火箭结合部件;航天飞机与高速飞行器的机头、机翼前缘和舱门、大面积防热盖板等制件的抗氧化材料。航天飞行器的重量每减少1 kg,就可使运载火箭减轻500 kg。采用碳纤维复合材料将大大减轻火箭和导弹的惰性重量,减轻发射重量,节省发射费用或携带更重的弹头或增加有效射程和落点精度。

4.2体育用品领域

体育器材是我国碳纤维的主要消费领域,年消耗约5千吨,约占碳纤维市场的18%~20%,2007年~2014年间的年均增长率保持在3%左右。

碳纤维复合材料在高尔夫球杆、网球拍、钓鱼竿、自行车、赛车、滑雪板等高档文体用品中广泛应用[29,30],碳纤维复合材料的高尔夫球杆比金属杆减重近50%。2009年浙江一家公司生产的一体式竞赛型碳纤维自行车较铝材减重40%。钓鱼竿、羽毛球拍、滑雪板、高尔夫球杆等体育用品的碳纤维67%是大丝束,随着大丝束价格的降低和性能提高,此基础上还将增加。

4.3风电领域

2010年全球的风电新增装机容量达4210万千瓦,全球风电累计装机容量达2.0亿千瓦。据欧洲风能协会预测,到2020年全球风电装机将占总电量的12%,风力发电已从“补充能源”向“战略替代能源”转变。

风电设备的叶片、机舱罩是采用复合材料的主要部位,碳纤维复合材料叶片是风机轻量化及大型化的必然趋势。一台风机按12吨计算,碳纤维用量0.6吨/片,则风机消耗碳纤维1.8吨/台。“十一五”期间,我国建成了30个10万千瓦级的风电项目,实现了3000万千瓦的中长期发展目标,新增装机约6000台/年,碳纤维需求量10800吨/年。到“十二五”末,我国电力市场将可容纳约1亿千瓦风电的能力,而2015年后,我国风电仍保持较快增长,为碳纤维发展提供保障。

随着风机叶片的加长,玻璃纤维复合材料叶片已不能满足性能要求,大丝束碳纤维复合材料叶片不仅在风机强度和刚度等力学性能方面都满足要求,而且轻量化、耐腐蚀的特征也成为海上风能叶片的需求[31-33]。国外已展开大丝束碳纤维风电叶片的应用,维斯塔斯(Vestas)生产的V-90型3.0 MW风机叶片与玻璃纤维相比减重32%,成本下降16%。歌美飒(Gamesa)生产的长达44 m的2.0 MW风机叶片采用碳纤维/环氧树脂预浸料,质量仅7000 kg。南通东泰生产的2 MW碳纤维风机叶片主梁,既保证叶片高强度,又顺应了大型化、轻量化方向。荷兰戴尔佛理工大学研制的直径120 m风机叶片,梁结构采用碳纤维重量减轻40%。

表10 碳纤维在风机叶片中的应用实例

4.4汽车领域

随着汽车轻量化、发动机高效化、车型阻力减小化的要求,碳纤维复合材料成为质轻和一体多能的理想结构材料[34]。主要应用在发动机系统中的推杆、连杆、摇杆、水泵叶轮,传动系统中的传动轴、离合器、加速装置等,底盘系统中的悬置件、弹簧片、框架、散热器等,车体上的车顶内外衬、地板、侧门等。2013年的汽车领域碳纤维用量大约3千吨,预计2020年达到10千吨。

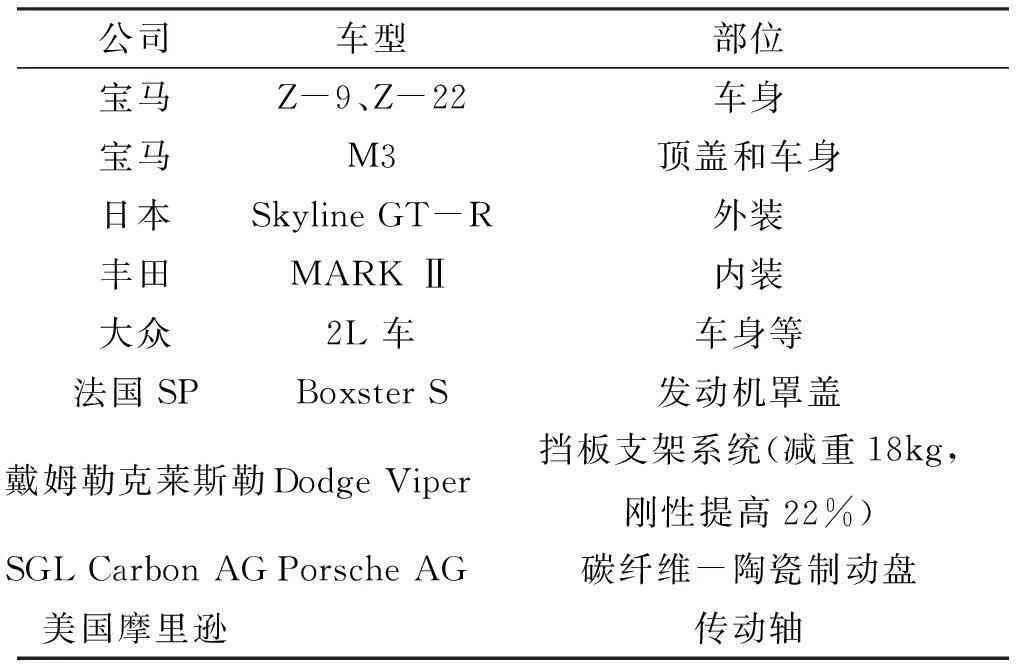

表11 碳纤维在汽车上的应用实例

另外,碳纤维制作的复合材料刹车片[35],可做到无热龟裂、无热膨胀、无热衰退,摩擦率低、冲击强度好,硬度值好,刹车无噪音,利于环境保护等优点,现已进入高档轿车和世界名车、列车、飞机等交通领域应用。

4.5建筑补强领域

80年代初在欧美、日本和澳大利亚等国开始大力研究与应用,主要在桥梁、海工构筑物、非磁性建筑物等工程方面,其中桥梁方面应用较多。我国在1996年前后开始研究应用,主要有碳纤维复合材料片材、筋及型材、预应力索、拉索、吊杆,因其良好的抗疲劳性,也在大跨度索桥、系杆拱桥中广泛应用[36]。

用碳纤维管制作的桁梁构架屋顶,比钢材轻50%左右,而且,碳纤维做补强混凝土结构时,不需要增加螺栓和铆钉固定,对原有混凝土结构扰动较小,施工简便。

4.6石油工业

抽油杆是采油系统主要部件,传统钢制抽油杆在柔韧性和抗腐蚀方面不足,碳纤维抽油杆相比钢制抽油杆强度高、抗腐蚀、耐磨。碳纤维抽油杆比钢材的质量轻,减小了抽油杆截面积,降低在抽油杆上下冲程时的阻力,目前已在中石油、中石化等油田广泛应用[37,38]。2008年将近10%的新增抽油杆由碳纤维复合材料抽油杆取代,供需碳纤维420吨,到2010年按15%的取代量计算,需要碳纤维624吨。

20世纪90年代,钢制管道的碳纤维修复缺陷技术兴起。钢制油气管道在服役期间进行焊接修复风险较高,操作过程可能发生渗透、氢脆和冷脆,增加作业难度,采用碳纤维修复技术,在管道外加一个碳纤维加固层,以此来承载管道经向和环向压力引起的膨胀,分担压力载荷,达到管道内外压力平衡,从而实现管道修复目的。国内西气东输管道、东黄输油管道、陕京输气管道及秦京输油管道等已成功推广应用碳纤维修复技术。

此外,碳纤维在海上钻井平台得到应用,与钢制平台相比除了力学性能优异,质量小外,碳纤维具有良好的耐腐蚀性,不生锈,在海水复杂环境中比钢耐用,延长了使用寿命和维护周期。

5结语

2015年我国碳纤维理论设计总产能1.96万吨,但实际产量3.7千吨,全为小丝束。碳纤维指标达到东丽T300水平,性能稳定性有待提高;T800、M40J、M50J仍处于中试或攻关阶段。国际碳纤维技术对我国实行封锁,利用高性能碳纤维盈利来弥补通用级碳纤维的亏损,对我国进行降价打压,遏制国内技术发展,因而国内碳纤维企业基本处于亏损境地。

我国碳纤维发展建议:一是尽快制定碳纤维发展的整体规划。避免低端重复投资,研发机构零散,隶属关系复杂,不利于联合开发、协同攻关。二是加强建立重点产业基地。以有实力、有基础的大型企业为依托,建立健全碳纤维及其复合材料产业用技术体系,鼓励高校、科研院所参与,通过政府支持鼓励企业建立研发机构和研发团队,引进人才,凝聚全社会力量,促进重点产业基地的科技进展。三是发挥区域合作优势。以国家发展战略为导向,以市场为纽带,实现区域资源共享、原料互供、产业配套、协调发展,形成上下游产业链紧密结合的碳纤维及其复合材料产业链,促进碳纤维产业发展。四是建立评价和认证机构。国内不少企业能够研发相当于T300水平的碳纤维,有的已开发T700、T800碳纤维,但质量稳定性存在很大问题,国内还没有形成碳纤维及复合材料下游产品的质量监管体系、没有统一的标准和产品评价,不利于产业发展。

随着碳纤维在国家政策、产业化、应用开发方面的逐步完善,碳纤维需求量与日俱增,是较长时间内可持续发展的战略性新材料,碳纤维工业增长潜力巨大,应进行长期技术及市场开发。

参考文献

[1]李建利,张元,张新元.国产GA747/Ⅱ型剑杆织机织造碳纤维工艺探讨[J].成都纺织高等专科学校学报,2014(4):13-16.

[2]陈蓉蓉, 王莘蔚. 聚丙烯腈基(PAN)碳纤维的性能、应用及相关标准 [J]. 中国纤检, 2010(6): 75-79.

[3]陈群, 宋会青, 刘化虎, 等. 聚丙烯腈碳纤维的制备及应用进展 [J]. 安徽化工, 2013, 39(6): 13-16.

[4]高波, 徐自立. 碳纤维及其复合材料的发展和应用 [J]. 机电产品开发与创新, 2010, 23(4): 37-39.

[5]尹小勇, 孙宝文. 对我国碳纤维产业发展的几点建议 [J]. 石油规划技术, 2011, 22(4): 14-16.

[6]邓桂芳. 碳纤维生产企业撬开市场引领未来 [J]. 聚氨酯, 2015(6): 70-76.

[7]张新元, 何碧霞, 李建利, 张元. 高性能碳纤维的性能及其应用 [J]. 棉纺织技术, 2011, 39(4): 65-68.

[8]孙敏. 碳纤维技术发展及应用分析 [J]. 煤炭加工与综合利用, 2014(8): 17-23.

[9]杜姗姗. 碳纤维及其复合材料的应用 [J]. 化纤与纺织技术, 2013, 42(4): 21-26.

[10]芦长椿. 全球碳纤维市场与技术的最新发展 [J]. 纺织导报, 2014(9): 44-48.

[11]马祥林, 任婷, 段晓松, 等. 全球PAN基碳纤维产业的现状及发展趋势 [J]. 纺织导报, 2014(12): 44-46.

[12]肖岚. 全球碳纤维产业的SCP分析[J]. 科技与管理, 2013, 15(1): 24-29.

[13]罗益锋, 罗晰旻. 碳纤维及其复合材料的最新市场发展及前景 [J]. 纺织导报, 2013(11): 42-48.

[14]徐樑华. 高性能PAN基碳纤维国产化进展及发展趋势 [J]. 中国材料进展, 2012, 31(10): 7-13.

[15]钱伯章. 碳纤维产业发展与趋势 [J]. 化学工业, 2011, 29(6): 13-20.

[16]金桥. 我国碳纤维发展现状研究 [J]. 新材料产业, 2014(2): 53-55.

[17]罗益锋. 全球碳纤维产业将出现火爆发展态势 [J]. 高科技纤维与应用, 2011, 36(40): 1-6.

[18]任婷, 李超, 刘义,等. PAN基炭纤维产业的现状及发展趋势 [J]. 炭素技术, 2015, 34(1): 37-39.

[19]戎光道. 我国碳纤维产业发展现状及建议 [J]. 合成纤维工业, 2013, 36(2): 41-45.

[20]张传雄. 碳纤维及复合材料产业链现状分析 [J]. 纺织导报, 2015(5): 33-35.

[21]冯丽, 闻艳萍. 我国碳纤维的发展现状及建议 [J]. 进展与述评, 2012(1): 5-8.

[22]姚燕, 郅晓, 张定金, 等. 碳纤维复合芯导线应用 [J]. 中国工业评论, 2015(8): 70-76.

[23]2015年全球碳纤维行业市场需求预测 [EB/OL]. http://www.chyxx.com/industry/201511/354737.html.

[24]张定金, 陈虹, 张婧. 国内外碳纤维及其复合材料产业现状及发展趋势 [J]. 新材料产业, 2015(5): 31-35.

[25]侯传礼. 大丝束碳纤维应用及展纱设备研究进展 [J]. 纤维复合材料, 2015(1): 51-53.

[26]董博. 复合材料及碳纤维复合材料应用现状 [J]. 辽 宁 化 工, 2013, 42(5): 552-554.

[27]王春净, 代云霏. 碳纤维复合材料在航空领域的应用 [J]. 机电产品开发与创新, 2010, 23(2): 14-15.

[28]李建利, 赵帆, 张元, 等. 碳纤维及其复合材料在军工领域的应用 [J]. 合成纤维, 2014, 43(3): 33-35.

[29]韩笑, 徐国财, 姚宝慧, 等. 沥青基碳纤维的制备及应用研究进展 [J]. 安徽化工, 2011, 37(4): 7-9.

[30]时锋, 何晓斌. 炭纤维复合材料在运动自行车中的应用 [J]. 炭素技术, 2010, 39(3): 48-50.

[31]李峰. 风电发展现状与碳纤维材料在风电中的应用 [J]. 材料开发与应用, 2011(12): 86-88.

[32]闻笔荣, 周诚. 风力发电机碳纤维叶片的发展现状 [J]. 玻璃纤维, 2014(4): 42-46.

[33]胡良全. 碳纤维复合材料应用与产业机遇 [C]. 重庆: 中国仪器仪表学会,2011: 631-635.

[34]竺铝涛. 汽车用碳纤维复合材料的发展历程及应用 [J]. 上海汽车, 2013(11): 52-55.

[35]李建利, 张元, 张新元. 碳纤维复合材料刹车片的发展及应用前景 [J]. 材料开发与应用, 2012(4): 107-111.

[36]张元, 李建利, 张新元, 等. 碳纤维织物的特点及应用 [J]. 棉纺织技术, 2014, 42(5): 74-77.

[37]严彬涛. 碳纤维材料在石油行业中的应用 [J]. 金属世家, 2013(5): 8-10.

[38]陈士杰. 碳纤维复合材料的应用 [J]. 精细化工原料及中间体, 2012(6): 20-21.

中图分类号:TS102

文献标识码:A

文章编号:1008-5580(2016)02-0158-07

通讯作者:张元(1987-),男,工程师。

基金项目:陕西省科技统筹创新工程计划项目(2015KTCQ01-56)

收稿日期:2016-02-25

第一作者:李建利(1982-),女,硕士,工程师,研究方向:产业用纺织品的开发。