新型外置蒸汽冷却器在1 000 MW机组的应用

2016-04-06张志挺武云鹏

周 波,张志挺,武云鹏

(华能玉环电厂,浙江 玉环 317604)

发电技术

新型外置蒸汽冷却器在1 000 MW机组的应用

周 波,张志挺,武云鹏

(华能玉环电厂,浙江 玉环 317604)

对比了2种常规的外置式蒸汽冷却器和1种新型的外置式蒸汽冷却器的系统流程和各自特点,介绍了新型蒸汽冷却器的结构组成和优势,在1 000 MW机组的应用中节能效果显著。

外置式蒸汽冷却器;1 000 MW机组;节能

0 引言

在汽轮机抽汽加热系统中使用外置式蒸汽冷却器是充分利用抽汽过热度,提高系统经济性的有效手段。随着技术的不断进步,以及对发电机组经济性的要求不断提高,大型机组高压加热器的蒸汽冷却器正呈现由内置向外置发展的趋势[1]。

1 000 MW一次再热超超临界机组的3段抽汽来自中间再热后汽轮机中压缸的第一级抽汽,温度较高。华能玉环发电厂1 000 MW机组额定工况下三抽蒸汽温度465℃,而该抽汽压力对应的饱和温度为216℃,蒸汽过热度约250℃。低负荷过热度更高,对应的回热加热器换热温差增大,引起的不可逆损失增加[2]。目前,采用高压加热器内置三抽蒸汽冷却器的方式,如果将这些高过热度的工质利用于较高能位上,可以提高抽汽回热系统的效率。

1 外置蒸汽冷却器的选型

1.1 常规蒸汽冷却器

常见外置蒸汽冷却器有串联方式和并联方式,外置蒸冷器的被加热介质为高压给水。

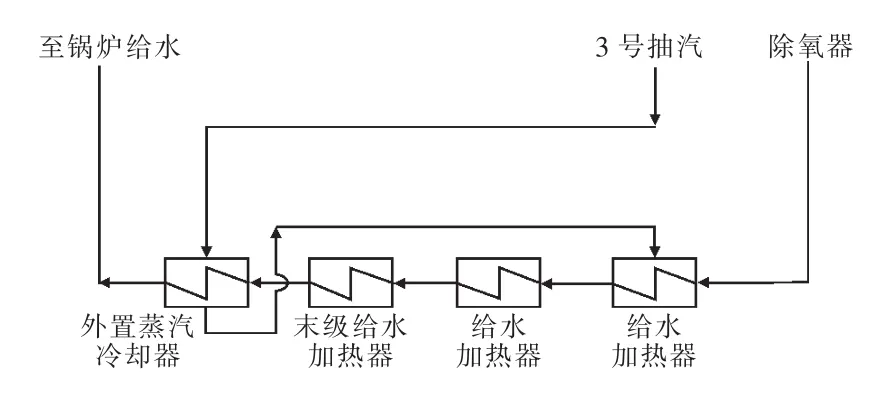

(1)串联方式:将蒸汽冷却器放置于1号高压加热器(以下简称高加)出口,与之串联,如图1所示。

图1 全容量外置蒸汽冷却器串联放置

通常,考虑到外置蒸汽冷却器体积、造价等因素,外置式蒸汽冷却器宜为部分容量,容量范围一般为30%~50%,则改进后的串联回热系统如图2所示。

外置蒸汽冷却器串联设置时,三抽蒸汽过热度跨越3个抽汽能级,利用于较高能位加热给水,提高了给水的终温,能有效降低热耗,提高热力循环效率。但是,由于设置外置蒸汽冷却器后进入3号高加的蒸汽品质降低,三抽蒸汽量增大,造成机组出力降低,特别是夏季时,会对机组负荷带来一定影响。

图2 部分容量外置蒸汽冷却器串联放置

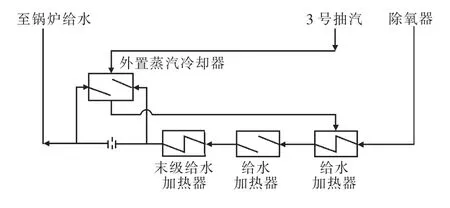

(2)并联方式:将蒸汽冷却器与1号高加并联,共同加热2号高加出口给水,如图3所示。

图3 外置蒸汽冷却器并联放置

外置蒸汽冷却器并联设置时,三抽蒸汽过热度跨越2个抽汽能级,与1号高加并联加热给水,利用于较高能位排挤了更高品质的一抽蒸汽,能有效降低热耗,同时被排挤的一抽蒸汽具有更高做功能力,增加了机组出力裕量。

1.2 新型外置蒸汽冷却器

上述2种设置方式中,外置蒸冷器的被加热介质均为高压给水,压力很高,1 000 MW超超临界机组的高压给水额定运行压力在30 MPa以上,设备和给水管系设计压力在38 MPa以上,导致设备制造难度大、造价高、运行安全要求高,同时管系(包括管道、管件、阀门等)的造价很高,影响投资收益率,阻碍了该技术的大范围应用。

为解决上述问题,一种新型的加热疏水型外置蒸汽冷却器应运而生(华东电力设计院专利技术),如图4所示,利用高过热度抽汽加热末级加热器疏水,目的在于通过采用压力相对低的新系统,在提高热力系统热效率的同时,降低设备和管系的造价,提高投资收益率,扩大节能降耗技术的应用范围。

系统流程为:高过热度的蒸汽先进入外置蒸汽冷却器,加热末级给水加热器的疏水;高过热度蒸汽被冷却后成为低过热度的蒸汽,供给相应的用户(包括前级的给水加热器、除氧器、凝结水加热器或其它蒸汽用户);末级给水加热器的疏水进入外置蒸汽冷却器,被加热汽化后,产生的蒸汽引回末级加热器,加热给水。

三抽蒸汽过热度跨越2个抽汽能级,利用于较高能位上,排挤了更高品质的一抽蒸汽,能有效降低热耗,同时被排挤的一抽蒸汽具有更高做功能力,增加了机组出力裕量。与外置蒸汽冷却器并联设置的形式相比,新系统压力相对低,设备和管系的造价低,安全性高。

图4 用于加热疏水的外置蒸汽冷却器设置形式

2 外置蒸汽冷却器对比与选型

(1)增设外置蒸汽冷却器能有效利用三抽蒸汽的过热度,减少热耗值,使机组保持高效运行,串联方式可降低热耗约11 kJ/kWh、并联方式可降低热耗约7 kJ/kWh、加热疏水型可降低热耗约7 kJ/kWh。

(2)虽然串联式外置蒸汽冷却器的热经济性相对较高,但会增大三抽蒸汽,并且没有起到排挤一抽的作用,使得机组出力降低,在夏季高峰时会因少发电造成损失。综合来看,3种方式综合节能效果相差不大。

(3)由于加热疏水型外置蒸汽冷却器运行/设计压力相对较低,设备造价、管系(包括管道、管件、阀门等)造价低一些。另外对于加热给水型外置蒸汽冷却器,要将其设置于3号高加上方,需在25层上方新搭建平台,土建费用较高;而加热疏水型外置蒸汽冷却器可布置在与1号高加相同的运转层,采用立式,便于布置,土建费用较低,静态投资回收期约为3.95年,工程技改投资回收期短,经济效益显著,优于其他2种型式的4.68年、5.06年;同时由于运行/设计压力低,具有更好的运行安全性。

综上所述,3种外置式蒸汽冷却器中,加热疏水型外置蒸汽冷却器投资低、收益率高、安全性高、适用性好,具有相对较好的使用效果,采用新型的加热疏水型外置蒸汽冷却器是最佳选择。

3 加热疏水型外置蒸汽冷却器结构

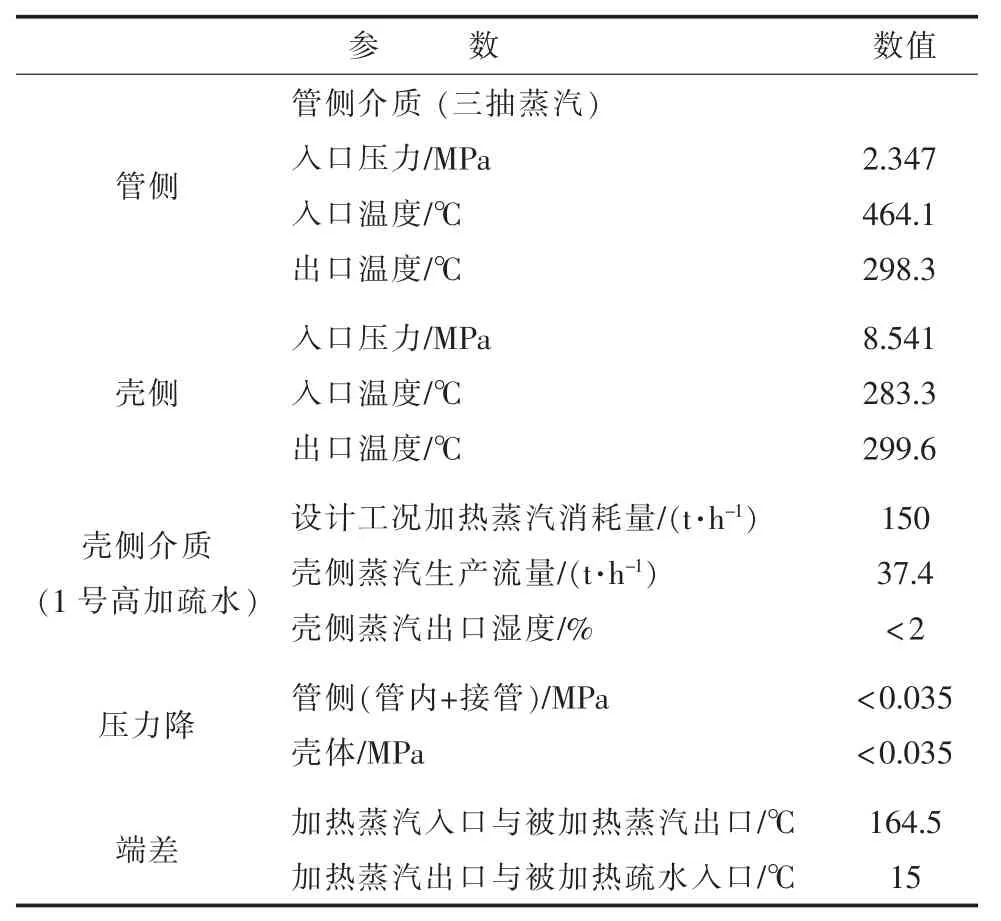

3.1 设计参数

如图5所示,蒸汽冷却器采用管板、U型管全焊接结构,主要由管侧球形水室、管系、壳体、除湿装置等组成。换热管内介质为过热蒸汽,壳侧介质为1号高加疏水及饱和蒸汽。

图5 加热疏水型外置蒸汽冷却器结构

加热疏水型外置式蒸汽冷却器设计参数如表1所示。

表1 设计参数

3.2 球形水室

水室由封头与管板焊接而成,封头为耐高压的半球形结构。球形封头上设人孔以便于进行检修。水室内设有将球形封头一分为二的密闭式包壳,包壳可以自由膨胀,以补偿因温差引起的变形及瞬间水压突变引起的变形与相应的热应力。进汽管及出汽管以全焊透的形式焊接在球形封头上。封头与管板也采用全焊透结构焊接。

3.3 管系

管系由管板、换热管、短筒身A/B、锥段及相关支撑结构组成。管系中心与设备壳体采用偏心布置。

(1)管板采用整体锻件加工而成,管板两边与管壳侧壳体焊接处开加工成半径为30 mm的圆角,以改善管板的受力。管板开有1 444个Φ25.25±0.05小孔。

(2)换热管为U型管,换热管内介质为过热蒸汽。管板与换热管采用胀焊并用的连接方式。

(3)短筒身有两部分,短筒身A与管板及锥段小端焊接,短筒身B与锥段大端及长筒身焊接。焊接为全焊透结构。

(4)为保证壳侧足够的汽空间,需设置锥段,锥段连接短筒身A与短筒身B,为偏心锥。

(5)为保证在制造、安装及运行中不发生偏转、变形及振动,在换热管的全长上布置有一定数量的隔板,增加管束的整体刚性,防止振动,并且保证管子受热能自由膨胀。隔板用拉杆和定位管固定在规定的位置处。支撑结构主要设置在隔板底部、上部及左右两侧,能对管系起到很好的支撑作用。

3.4 壳体与防冲板

壳体为全焊接结构。除壳侧安全阀接管及管壳侧人孔外,其余所有接管均为焊接连接。壳体主要有长筒身及标准椭圆型封头组成。壳体上设置安全阀接管,蒸汽出口接管及疏水入口接管等。椭圆形封头上设置人孔供检修时使用。人孔为强制密封结构,人孔法兰为带颈对焊法兰,采用带内加强环的不锈钢金属缠绕垫。

为防止由疏水的冲击引起换热管的损坏,在疏水入口处设有不锈钢防冲板。

3.5 除湿装置与保温

在壳体蒸汽出口接管内部设置除湿装置,由若干不锈钢波纹板条以一定的间隙组成,主要作用是减少壳侧蒸汽的含水量。

设备设置保温钩钉,保温厚度为250/150 mm。保温结构简单,设置在设备壳体上。

4 加热疏水型外置蒸汽冷却器系统流程

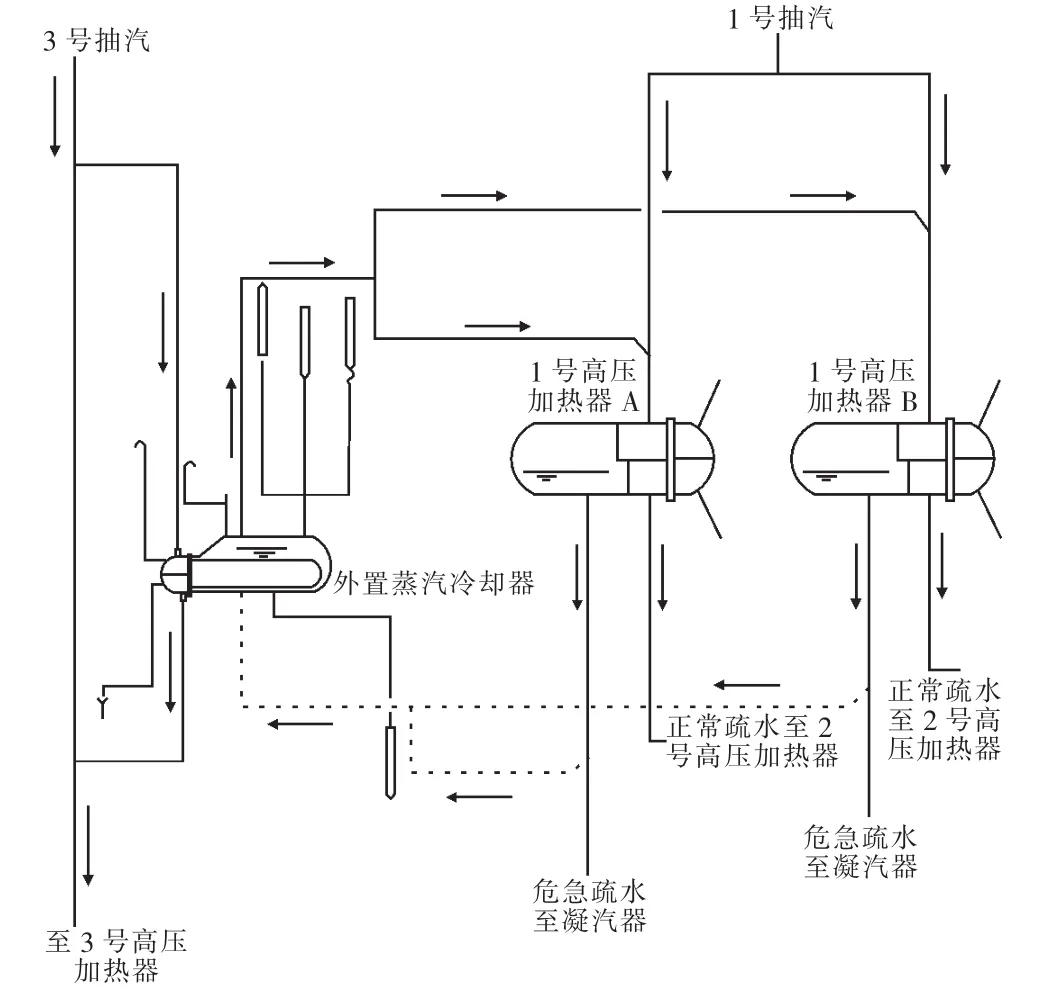

此次改造所采用的加热疏水型外置蒸汽冷却器系统流程如图6所示,蒸汽冷却器流程主要分为壳侧流程和管侧流程。与一般表面式换热器不同的是,该外置式蒸汽冷却器是管侧工质加热壳侧工质。

图6 加热疏水型外置蒸汽冷却器系统流程

(1)管侧流程:具有较高温度的三段抽汽,先进入外置式蒸汽冷却器管侧,加热1号高压加热器的疏水,高过热度蒸汽冷却为较低过热度蒸汽,进入3号高压加热器继续加热给水。

(2)壳侧流程:2台1号高压加热器的疏水合并为1根管道进入外置式蒸汽冷却器壳侧(图6中虚线管道),经加热后产生过热蒸汽经管道一分为二(图6中蒸汽冷却器上部管道),进入2台1号高加入口,排挤了一段抽汽,节约了一段抽汽使用量。

该系统充分利用三段抽汽的高过热度加热疏水并排挤一段抽汽以达到的节能目的。

5 外置式蒸汽冷却器投运后的节能效果

5.1 对高加参数的影响

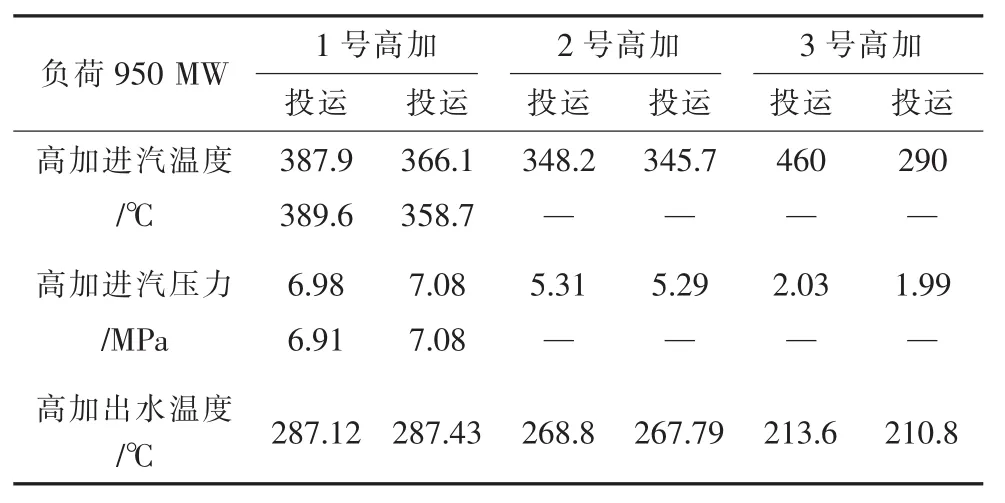

外置式疏水冷却器投运后高加各参数的变化见表2。从表2可见:

(1)蒸汽冷却器投入后1号、3号高加的进汽温度有明显下降。

(2)1号高加的进汽压力上升约0.1 MPa(对1号高加一抽进汽起到了排挤的作用)。

(3)高加出口的给水温度略有提高(约0.3℃),提高了经济性。

表2 外置蒸汽冷却器投运后对高加参数的影响

5.2 经济效益分析

采用PEPSE软件计算,当外置蒸汽冷却器用于加热末级加热器疏水时,利用三抽蒸汽过热度加热给水,可排挤更高品质的一抽蒸汽,有效降低热耗,并提高出力裕量。THA(热耗考核)工况热耗值为7 321 kJ/kWh,75%THA工况热耗值为7 421 kJ/kWh,50%THA工况热耗值为7 655 kJ/kWh,分别降低7 kJ/kWh,7 kJ/kWh,7 kJ/kWh。外置蒸汽冷却器用于加热末级加热器疏水时的经济性指标如表3所示。

表3 外置蒸汽冷却器应用的经济性指标

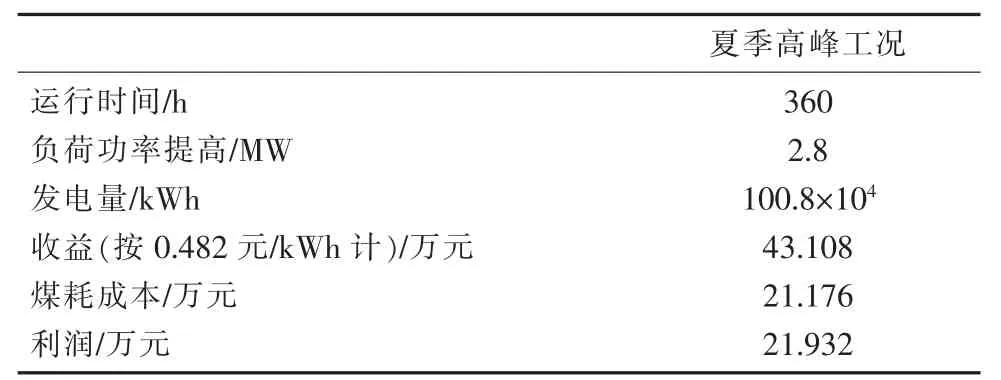

同时外置蒸汽冷却器用于加热末级加热器疏水时,利用三抽蒸汽排挤一抽蒸汽,提高了机组出力裕量,经PEPSE计算,出力将提高2.8 MW。夏季早晚高峰时,这部分出力将带来多发电的收益。夏季满负荷小时数按照4 h/天计,夏季90天,共360 h。如表4所示,多发电将增加利润21.932万元,设置外置蒸汽冷却器全年总利润可达110.25+21.932=132.182万元。

表4 多发电增加的利润

6 结语

玉环发电厂3号机组的新型加热疏水型外置式蒸汽冷却器已于2015年1月投入运行,取得了较好的节能效果。这种新型外置式蒸汽冷却器在实际应用过程中,仍需积累运行经验、解决外置式冷却器相关阀门的联锁逻辑和外置式冷却器水位控制的优化等问题,以使疏水加热型外置式蒸汽冷却器的经济性和安全性指标最优化。

[1]田家平,林俊光,吴猛,等.大型火电发电厂外置式蒸汽冷却器的技术经济分析[J].浙江电力,2015(5):36-38.

[2]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

(本文编辑:徐 晗)

Application of A New Type of External Steam Cooler in 1 000 MW Unit

ZHOU Bo,ZHANG Zhiting,WU Yunpeng

(Huaneng Yuhuan Power Plant,Yuhuan Zhejiang 317604,China)

The paper compares two conventional external steam cooler with a new type of external steam cooler in terms of system flows and features;furthermore,it introduces the characteristics,advantages and system configuration of the new type of steam cooler,the application of which turns out to be effective in energy conservation in 1 000 MW unit.

external steamcooler;1 000 MW unit;energy conservation

TK264.1

B

1007-1881(2016)06-0033-05

2016-01-04

周 波(1976),男,工程师,主要从事火力发电厂生产管理工作。