自动化集装箱码头堆场作业模式

2016-03-10隋晓

隋晓

近年来,出于安全、效率和能耗等方面的考虑,世界各大港口纷纷建设自动化集装箱码头,特别是进入21世纪后,自动化集装箱码头如雨后春笋般涌现,例如,德国汉堡港CTA码头一期于2002年10月投产,荷兰鹿特丹港Euromax码头于2008年投入运营。世界经济快速发展对集装箱码头生产作业提出更高要求。本文在分析传统集装箱码头堆场布局形式及作业模式弊端的基础上,介绍自动化集装箱码头堆场布局形式及作业模式,分析其在安全、效率、能耗等方面的优势。

1 传统集装箱码头堆场作业模式

在传统集装箱码头堆场作业模式下,堆场布局采用顺岸式,当码头基础设施确定后,堆场管理成为码头经营人面临的主要难题。传统集装箱码头堆场作业模式主要存在以下问题。

(1)内外集卡在堆场箱区间穿梭行驶,司机停车、下车的情况时有发生,给码头生产管理带来诸多安全隐患。

(2)当堆场容量固定不变时,集装箱吞吐量的增长势必引起堆场利用率上升,若不及时进行堆场整理,则会导致装船翻箱率上升,装船效率下降。

(3)堆场利用率上升可能导致不同船期船舶的出口箱区相互占用的情况,一旦船期延误,很有可能造成作业线路冲突,导致装船效率下降。

(4)为保证重点船舶的装卸效率,码头有时会采取限制外集卡车流的做法,例如推迟外集卡的入港时间、临时更改出口箱的收箱场区等。这些做法虽然在一定程度上能够确保前方堆场作业顺畅,但给后续作业或其他场区作业带来不利影响。

(5)在集装箱吞吐量增长而场地机械配置未能及时跟上的情况下,若堆场安排不考虑实际作业情况,则会出现机械利用率低下、机械单箱作业成本上升的现象,导致码头作业效率下降,作业成本上升。

2 自动化集装箱码头堆场作业模式

2.1 区域设置

目前,较先进的自动化集装箱码头大多采用垂直式堆场布局形式(见图1)。

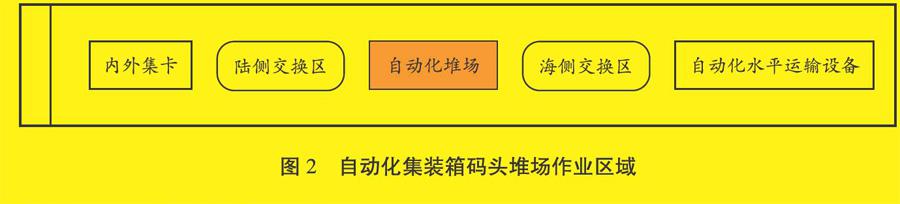

垂直式布局形式的堆场可以通过堆场自身将码头海侧作业车流与陆侧作业车流有效分开。在海侧区域作业的自动导引运输车(Automated Guided Vehicle,AGV)不进入陆侧作业区域,在陆侧区域作业的内外集卡不进入海侧作业区域(特殊作业除外);因此,不会出现传统集装箱码头内外车辆交互的现象,实现通过堆场自身的物理隔离有效梳理装卸船作业和收发箱作业车流(见图2)。

自动化集装箱码头堆场是完全封闭的区域,AGV在海侧交换区交接集装箱,内外集卡在陆侧交换区交接集装箱,AGV和集卡不进入自动化堆场内部区域,集装箱由自动堆垛起重机(Automated Stacking Crane, ASC)完成装卸。除工作人员可通过门禁进出场区外,外来人员无法进入自动化堆场,从而有效解决堆场外来人员管理问题。

由于自动化堆场需要按照生产计划及时、准确地实现堆场机械的实时调度,完成堆场进出箱任务,并实现堆场集装箱信息管理,因此,自动化集装箱码头堆场管理的核心是码头操作系统(Terminal Operation System,TOS)。堆场计划人员通过调整堆场的堆码参数来实现不同堆码策略,TOS自动为进入堆场的集装箱派发最合适的位置,很多因素(包括堆场内轨道吊繁忙程度、交换区车道繁忙程度、堆场空闲程度、集装箱类型(进口、出口、中转)、箱型、船名和航次、船舶中转港、集装箱质量等级等)均可能影响集装箱的最终位置。

2.2 堆码原则

自动化堆场的收箱区域覆盖整个堆场,各种类型的收箱区域相互重叠,以实现集装箱在堆场内的分散堆码,从而避免装卸船或收发箱时轨道吊集中作业,有利于提高场地机械利用率和作业效率。

在自动化堆场作业模式下,集装箱在堆场计划划定的收箱区域内被安排到最佳的堆存位置。对于出口集装箱,系统在计划场位时为其尽量安排靠近装船泊位所对应的场区,并将其最终场位安排到靠近海侧交换区的位置,以缩短出口装船的运输距离;对于进口集装箱,集装箱卸船后的最终场位被安排到靠近陆侧交换区的位置,以提高ASC的装车效率,缩短提箱车辆在港时间,有效控制码头内作业的外集卡数量。

与此同时,TOS自动优化堆场区域内的作业指令顺序,实现作业指令的最佳配置,并根据各作业指令的“移动时间”给出最优的作业顺序。由于集装箱平均分散堆码在各箱区内,当某个箱区内的装卸船指令较多时, TOS自动将外集卡的收发箱指令派发至作业不繁忙的箱区。

3 自动化集装箱码头堆场管理优化

在自动化集装箱码头堆场作业模式下,堆场计划人员的日常工作侧重于管理。一旦堆场内集装箱的某项信息被修改,TOS会判断当前位置是否是最佳位置,并自动生成归、并、转集装箱指令。此外,堆场计划人员无须随着船舶进出港和集装箱进出闸而频繁制订收箱计划和安排收箱区域,从而减轻堆场计划人员的劳动强度。

4 自动化集装箱码头堆场的优势

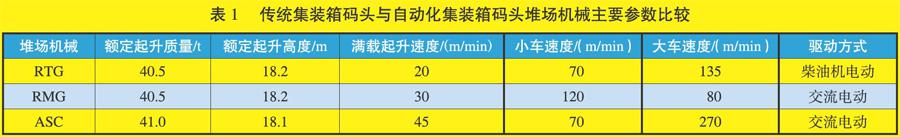

自动化集装箱码头堆场在机械作业效率和能耗方面的表现均优于传统集装箱码头堆场。传统集装箱码头堆场机械大多采用轮胎式龙门起重机(Rubber-Tyred Gantry Crane, RTG)和轨道式龙门起重机(Rail-Mounted Gantry Crane, RMG),而自动化集装箱码头堆场机械采用ASC。与RTG和RMG相比,ASC在作业效率方面具有明显优势(见表1)。

从能耗和环保的角度来看:RMG和ASC均通过电网供电驱动,具有绿色环保、无污染、使用成本低等优点;RTG通过发电机组燃烧柴油驱动,从长远趋势来看,油价仍将居高不下,且以柴油为动力源会造成环境和噪声污染,加之候箱时发电机组空转也会消耗柴油,从而导致成本增加。具体来看:常规RTG(堆5过6,额定起吊能力)的单箱耗油量为2.0~2.2 L;RMG的单箱耗电量为2.0~ h;ASC的单箱耗电量为 h。由此可见,RMG和ASC的能耗远低于RTG,使用电网供电驱动的能耗和环保优势可见一斑。

5 结束语

目前我国自动化集装箱码头建设已经起步,这符合我国产业安全、高效、绿色环保的发展趋势。可以预见,在未来的集装箱海运领域,自动化集装箱码头将占据越来越重要的地位。

(编辑:曹莉琼 收稿日期:2015-09-23)