“油改电”轮胎吊电池储能过转道改造方案

2016-03-10洪辉

洪辉

宁波港股份有限公司北仑第二集装箱码头分公司(以下简称北二集司)于2009年1月全面完成轮胎吊“油改电”工作。“油改电”轮胎吊投入运行后,为公司创造了良好的经济效益和社会效益;但受低架滑触线结构的限制,“油改电”轮胎吊在过转道时存在油电切换导致的效率较低和能耗较高的问题。为此,北二集司对“油改电”轮胎吊实施电池储能过转道改造方案,取得高效、节能、环保的良好效果。

1 “油改电”轮胎吊过转道存在的主要问题

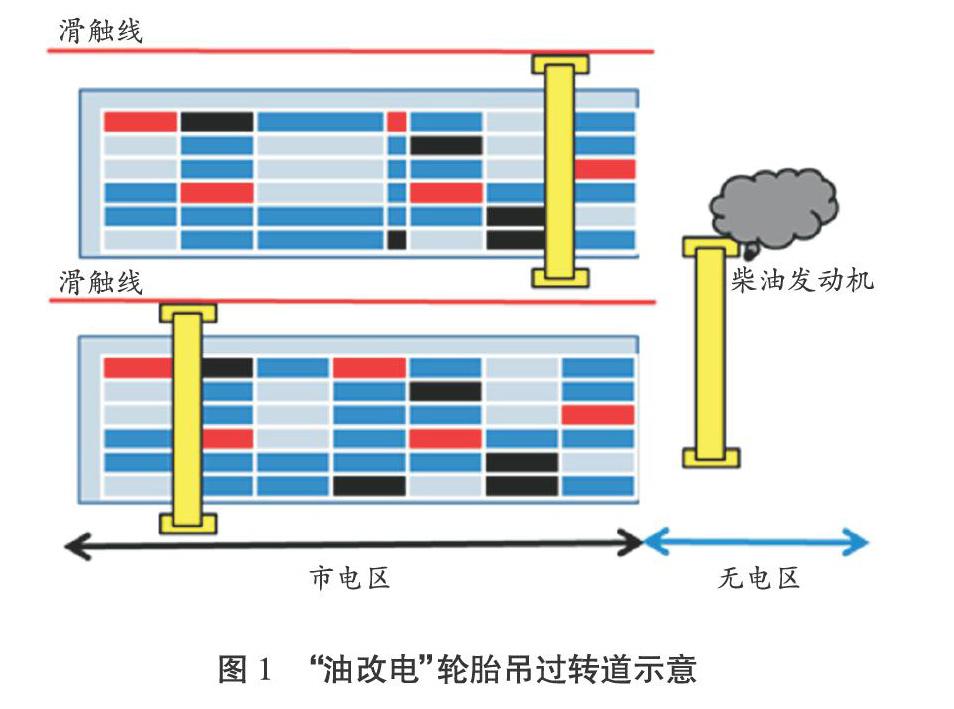

如图1所示:过道指轮胎吊从一个堆场通过无电区不转向进入另一个堆场;转道指轮胎吊从一个堆场通过无电区转向后进入另一个堆场。“油改电”轮胎吊在堆场内依靠电力运行;当过转道时,轮胎吊从市电区进入无电区,需要从用电状态切换为用油状态,依靠柴油发动机的动力完成过转道,进入堆场后再从用油状态切换为用电状态。这一过程存在以下问题:(1)耗油量较大,完成1次邻近堆场的过道耗油约4.5 L;(2)过转道时发动机频繁启停,容易造成积碳、启动电压不足等问题,导致发动机故障大幅增加;(3)由于需要等待发动机启停和可编程逻辑控制器系统重启,轮胎吊过道耗时通常超过,转道耗时则更长,导致作业效率下降;(4)由于柴油燃烧不充分,导致轮胎吊在过转道时排放大量废气和黑烟,而且噪声较大,不符合节能环保要求。

2 “油改电”轮胎吊电池储能过转道改造方案设计

2.1 电池类型

“油改电”轮胎吊电池储能过转道改造方案采用电池储能方式为轮胎吊过转道提供能量。在选择电池类型时,需要综合考虑电池的储能容量、使用寿命、回收性能、环保性能、安全性能和价格等因素。北二集司的“油改电”轮胎吊已实现全控整流方式的能量回馈,能够将起升机构下降的势能转化为电能反馈至电网;因此,在电池的储能容量方面,主要考虑满足大车行走机构的需求。经比较,最终选择铅炭电池作为储能介质(见表1)。

表1 常见电池类型性能比较

2.2 设计目标

(1)电池系统在满充的情况下能够为轮胎吊提供至少或连续转场(其中包含6次过转道)的动力能量。

(2)电池系统向轮胎吊的主回路提供电压为的直流电源,并通过逆变装置向辅助回路提供轮胎吊转场所需的频率为,电压为的三相交流正弦波电源。

2.3 参数计算

按照设计目标,电池系统应当满足轮胎吊大车行走机构运行的峰值功率需求和稳态功率需求,即

式中:Q为电池储能容量;P为轮胎吊大车行走机构功率; 为效率;Q'为轮胎吊完成1次转向的能耗;t为转场时间;s为相邻堆场的转场距离;v为轮胎吊转场平均速度;n为转场区间;I为电池放电电流;U为大车行走机构电压。

轮胎吊大车行走机构功率为,大车行走机构电压为,开启自动纠偏时的效率为0.9,转场平均速度为/s,转场最远距离为,包含6次转向(耗时,耗能 h)。经计算,电池储能容量应当大于 h,平均放电容量为 h。

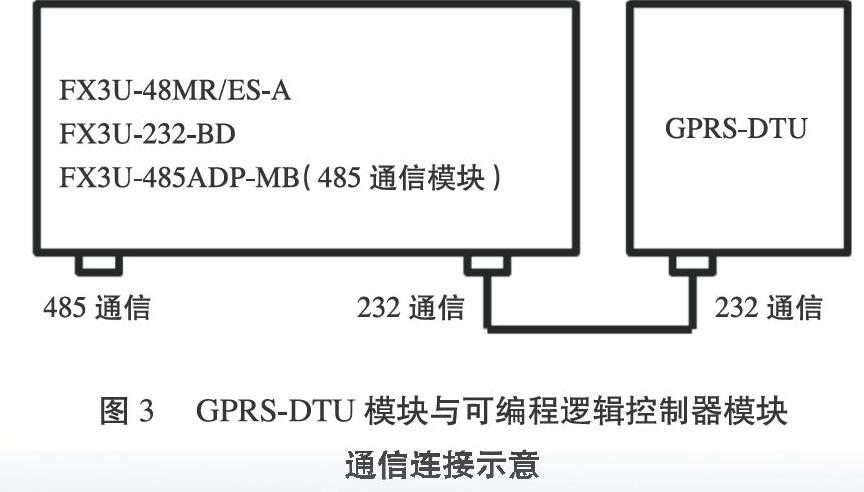

2.4 电池系统框架

如图2所示:(1)铅炭电池组(共96节电池,每节电池电压6 V,放电容量 h)作为储能装置为轮胎吊提供过转道所需的能量;(2)充电装置由高频开关电源和脉冲维护模块组成,用于电池组充电和维护;(3)电池巡检模块负责实时监测电池组中每节电池的电压,为电池组的运行状况提供诊断依据;(4)应急电源装置用于市电电源与逆变器电源之间的无缝切换;(5)监控装置负责监控各子系统的运行状态并存储历史数据,监控内容包括交流输入电参数、直流输出电参数、电池组充电状态和电池组维护状态等;(6)远程监控单元基于互联网技术对整个系统的运行状态实施远程监控。

3 “油改电”轮胎吊电池储能过转道改造方案实施

3.1 实施过程

(1)将电池、应急电源装置、充电装置、电源巡检模块等集成在电池房中。

(2)拆除轮胎吊海侧发动机房,将电池房放置在原发动机房的位置,调整电池房的重心,以确保轮胎吊海侧重心不偏移及大车纠偏效果不受影响。

(3)在电池房与轮胎吊陆侧电气房之间敷设动力线、控制线等。

(4)在电池房可编程逻辑控制器与轮胎吊可编程逻辑控制器之间建立连接,并设置相关保护,如电池低电压预警等。

(5)上电后,测试电池状态,并记录使用效果。

3.2 远程监控

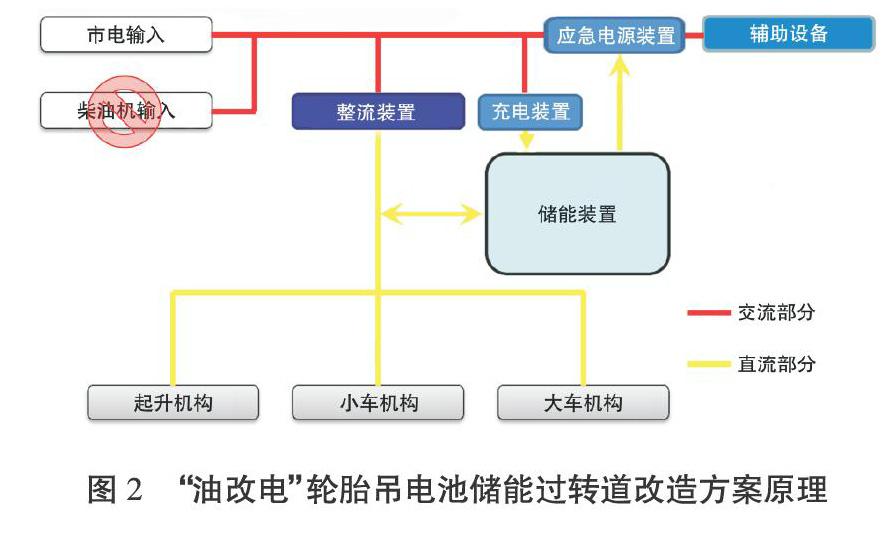

本方案采用GPRS-DTU模块实时监控电池系统。如图3所示,通过232串口通信建立可编程逻辑控制器模块与GPRS-DTU模块的通信连接,将电池组的电压、电流、环境温度、荷电状态等数据通过GPRS网络传至后台服务器,并使其他计算机以浏览器的方式访问服务器以取得数据。

3.3 实施效果

北二集司于2015年5月对2台“油改电”轮胎吊实施电池储能过转道改造。截至目前,电池系统运行稳定,轮胎吊过转道操作简单、快捷且无噪声,取得良好的经济效益和社会效益。

(1)经济效益 轮胎吊每年过转道油费节约12.5万元左右;每次过道时间缩短左右,过转道效率显著提高;发动机故障减少,每台发动机每年材料维护成本和人工成本节约1.5万元左右。总的来看,该方案3年左右即可收回成本。

(2)社会效益 由于轮胎吊过转道时的耗油量减少,预计每年可减少CO2排放量以上,减少SO2排放量以上。此外,发动机噪声彻底消除,极大地改善司机及其他作业人员的工作环境。

(编辑:张敏 收稿日期:2015-10-26)