一种批量化T/R组件盒体成型工艺研究

2016-01-23陈小军赵鑫中国船舶重工集团公司第七二四研究所南京211153

陈小军,赵鑫(中国船舶重工集团公司第七二四研究所,南京211153)

一种批量化T/R组件盒体成型工艺研究

陈小军,赵鑫

(中国船舶重工集团公司第七二四研究所,南京211153)

摘要:通过一种批量化T/R组件盒体的成型工艺试验和分析,采用压铸工艺,选用合适的压铸铝合金材料、合理的工艺措施,同时解决电磁兼容、散热、三防等关键技术,满足总体设计要求。

关键词:T/R组件;批量盒体;压铸;水道

0 引言

与常规雷达相比,有源相控阵雷达具有探测威力大、抗干扰能力强、可靠性高、可维护性强等优点。T/R组件是有源相控阵雷达天线的重要组成部分,每部雷达约有成百甚至上千个T/R组件。T/R组件的结构工艺设计关系到批量生产的加工周期乃至整部雷达的成本造价。

作为有源相控阵雷达的核心部件,T/R组件要求高性能、高可靠性和低成本,对大批量的组件盒体的成型工艺提出了很高的要求。

1 工艺研究问题的提出

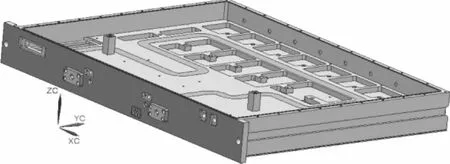

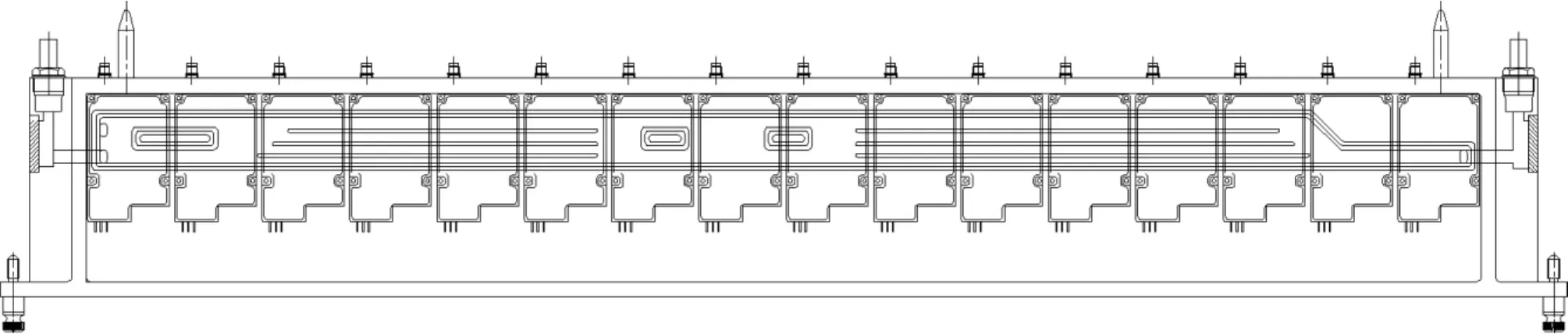

图1为某T/R组件盒体结构示意图。该盒体采用定制铝板CNC加工成型。T/R组件的安装载体及散热冷板由流道盒体及流道盖板焊接而成,并制定了T/R组件冷板炉中钎焊工艺规范。但是,由于内腔复杂,台阶面及槽孔较多,精度高并要求重量轻,CNC加工周期较长,加工成本也较高,盒体及流道盖板焊接经过不断试验,成品率才不断提高。

图1 某T/R组件盒体

为缩短加工周期,降低制造成本,保持尺寸一致性及互换性,提高成品率,对某型批量化T/R组件盒体的成型工艺进行研究,采用压铸工艺,并制定精密塑性成型工艺方案,同时满足总体设计要求。

2 压铸工艺的特点

压铸工艺是一种高效率的少、无切屑金属的成型工艺。作为有色金属铸造业的一种革命,它大大提高了铸件生产的生产率、成型率,降低了生产成本。

压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程,而压铸时金属按填充型腔的过程是将压力、速度、温度以及时间等工艺因素得到统一的过程。模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命产生影响。

由于合金元素含量较高,铸造铝合金的可加工性比一般变形铝合金的好。尤其Al-Si铸造合金(共晶型合金),其特点是铸造性能好,抗蚀性能高,密度小,力学性能较好。向Al-Si铸造合金中加入铜、镁、锰等元素可大大改善其性能。

采用压铸工艺优点:

(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。因为熔融金属在高压高速下保持高的流动性,因而能够获得其他工艺方法难以加工的金属零件;

(2)压铸件的尺寸精度较高,可达IT11-13级,有的可达IT9级,表面粗糙度可达Ra0.8~3.2 μm,互换性好;

(3)材料利用率高。由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用,其材料利用率约60%~80%,毛坯利用率达90%;

(4)生产率高,在各种铸造工艺中,压铸方法生产率最高,适合大批量生产;

(5)方便使用镶嵌件,易于在压铸模具设置定位机构,方便嵌铸镶嵌件,满足压铸件局部特殊性能要求。

一方面,管理者特质和内部控制机制形成协同作用共同维护企业发展的目标和运营基础。另一方面,企业管理者结合内外环境对企业发展战略内控结构进行综合优化,维护内外信息资源的时效性,并且保证企业研发水平、经营水平以及人力资本管理效率都能顺应时代发展趋势,真正意义生提高企业的市场价值,为企业可持续发展奠定基础。

采用压铸工艺缺点:

(1)由于高速填充,快速冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。因高温时气孔内的气体膨胀会使压铸件表面鼓泡,因此有气孔的压铸件不能进行热处理;

(2)压铸机和压铸模费用昂贵,不适合小批量生产;

(3)压铸件尺寸受到限制,因受到压铸机锁模力及装模尺寸的限制而不能压铸大型压铸件;

(4)压铸合金种类受到限制,由于压铸模具受到使用温度的限制,目前主要用来压铸锌合金、铝合金、镁合金及铜合金。

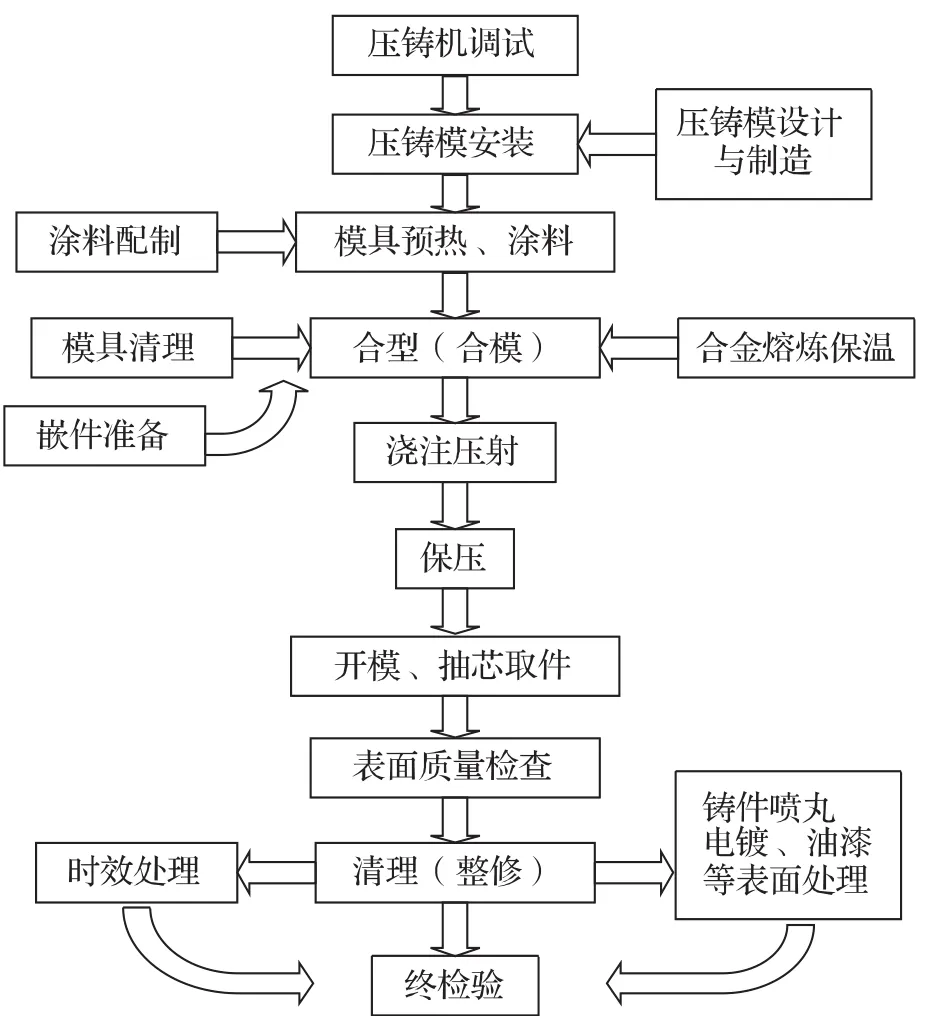

图2为压铸工艺流程图。

图2 压铸工艺流程图

盒体采用压铸工艺需解决的问题:

(2)由于散热等因素在电镀后不涂漆的情况下能通过GJB150A环境试验;

(3)常用的压铸工艺方法无法压铸水道型腔,如何解决水道的成型工艺问题等。

3 压铸材料的选用及表面处理工艺

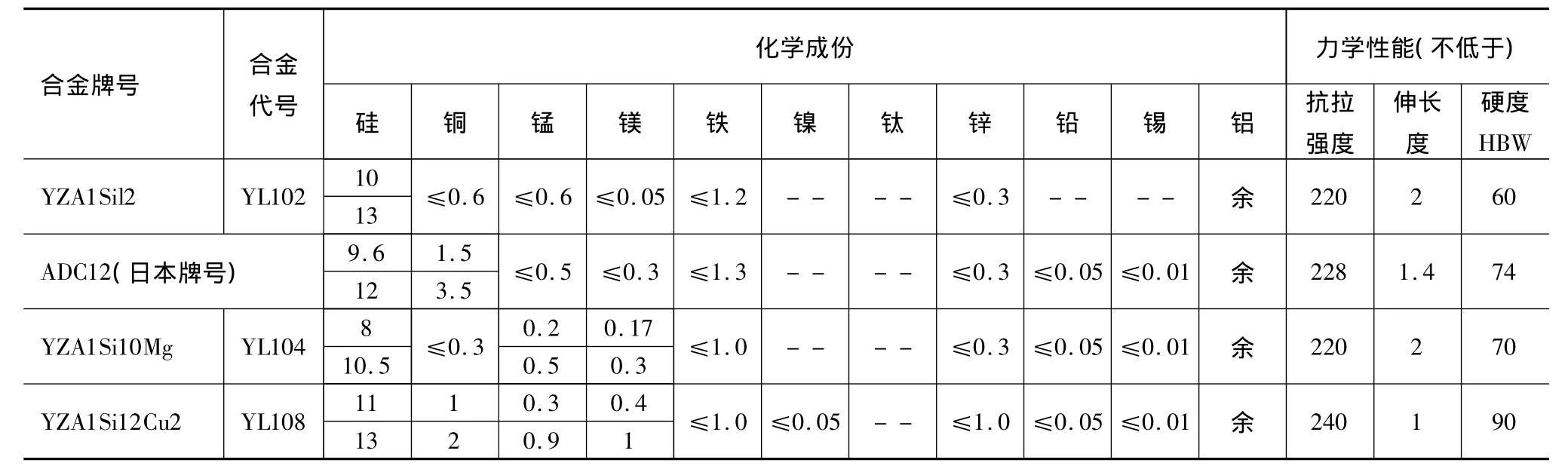

常用压铸铝合金化学成分和力学性能如表1所示。

用常用的压铸铝合金材料ADC12压铸盒体后进行环境试验。压铸腔体导电氧化后按《GJB150A-2009军用设备环境试验方法》进行高温贮存、低温贮存、交变湿热等环境试验,考察压铸成型铝合金盒体的耐温度环境能力。高温贮存试验结束后经检查外表面镀层有少量花斑,低温贮存试验结束后经检查外观与试验前无明显变化,交变湿热试验结束后经检查外表面出现腐蚀现象。

ymt631铝合金防腐液,即“铝合金表面二氧化钛转化膜液”,适用于铝合金及铸铝合金的表面处理能适应恶劣环境,同时不影响导电性能。该技术利用“金属表面抗氧化化学转化膜”技术,与国外的“三价铬”化学转化膜是同一类技术,属于新材料和无机化学腐蚀学科,防腐蚀工程技术领域。做了该处理后,将样品外观出现了一些变化,需进行进一步的试验。

表1 压铸铝合金化学成分和力学性能表

普通铝合金压铸材料压铸后,由于电磁兼容需要接触表面导电,表面处理经导电氧化后很难通过GJB150A环境试验,可考虑用需导电接触面镶铸不锈钢等材料方法进行压铸,其余表面涂漆处理。

压铸件的化学成分对压铸件的力学性能、抗腐蚀能力都有很大的影响。硅是改善流动性能的主要成份,但结晶析出的硅易形成硬点,使切削性变差,所以一般都不让它超过共晶点。另外,硅可改善抗拉强度、硬度、切削性以及高温时强度,但使延伸率降低。铜含量高可增加合金的强度和硬度,但会使腐蚀性和塑性降低,热裂倾向增大。镁含量高可增加合金的抗拉强度和耐腐蚀性,但对热传导有明显的影响等。在压铸过程中,如铝液中含有大量的氢气、氧气等气体,铝合金制品很容易有针孔以及裂纹等缺陷产生,对铝合金制品的热传导将产生很大影响;加入微量稀土中间合金,能与氢气生成稳定的稀土氢化物,改变了氢气在铝合金中存在的形态,并且稀土与铁等原固溶在铝中有害杂质形成稳定的金属间化合物在晶界析出,从而降低了杂质元素在铝中的固溶量,可使铝合金有良好的导电、导热性能。

改进压铸铝合金的化学成分,经过多次试验,使压铸盒体经导电氧化后通过GJB150A环境试验,并通过了盐雾试验(96 h)。

4 水道成型工艺研究

盒体水道用一般的压铸工艺方法很难压铸,考虑用紫铜管代替水道弯成型,放在压铸模具内,然后注射铝合金把铜管压铸在铝合金内,铜管和铝合金成为一体。

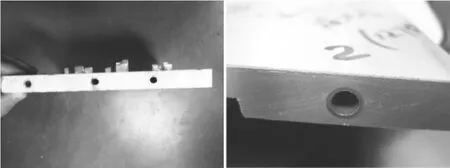

图3为压铸铝合金与紫铜管压铸成型的盒体。试验的铜管内径为5 mm,外径为8 mm,盒体毛坯厚度为14 mm。

图3 压铸铝合金与紫铜管压铸成型的盒体

紫铜管和铝合金的膨胀系数不同,在高温下紫铜管受热后有可能会把铝合金表面鼓出一个包,在低温下铜管有可能会脱离铝合金的包裹。为了验证铜管和铝合金在高温和低温下是否会对产品性能有影响,委托厂家进行相关温度冲击试验。试验后铜管和铝合金贴合紧密,两者间无间隙,厚度尺寸几乎无变化。

由于弯管工序复杂,弯管的截面、形状等受到限制等因素,同时由于内部热流密度大,散热要求高,单路水道换热面积小,换热效率低,不能与热源进行充分的换热,导致通道间温升过大,无法满足均温性的要求。在进行水道改进设计后,水道采用变截面,水道中增加散热齿,大幅度增加流道换热面积,经热仿真及试验验证后能提高冷板的整体换热效率。带散热齿的水道考虑采用压铸方法最终与盒体一同压铸出。

图4为改进水道后的某T/R组件盒体。

先用第一套模具把带齿的流道和盖板压铸出,然后把两者贴合在一起,再放入完整产品的模具内一起压铸完成,经过反复试验,压铸出带散热齿水道盒体。图5为某压铸盒体X光投影透视图片。

由于压铸件的残余应力分布不均匀会使有些零件产生变形,必须进行相应的后处理,如校形后时效处理等。当然,压铸工艺不当,表面会出现拉伤、气泡、裂纹、冷隔等缺陷,内部也会出现气孔、缩孔、渗漏等缺陷。

图4 改进水道后的某T/R组件盒体

图5 某压铸盒体X光投影透视图片

参考文献:

[1]电机工程手册编辑委员会编.机械工程手册[M].北京:机械工业出版社,1996.

[2]M I Skolnik.雷达手册[M].王军,林强,等译.北京:电子工业出版社,2003.

[3]王德纯.宽带相控阵雷达[M].北京:国防工业出版社,2010.

[4]张光义,赵玉洁.相控阵雷达技术[M].北京:电子工业出版社,2012.10.

[5]TACTICOS NC.Link Y TECHNICAL MANUAL [M].Thales Netherland Corp.,2006.

炉料在配料前须经化学分析,清楚各种合金元素含量。进行精准配料,严格遵守熔炼工艺。

生产中定期对铸件进行工艺性试验,调整工艺参数。合理设计浇注系统等确保压铸件的质量等。

5 结束语

本文通过对一种批量化T/R组件盒体的成型工艺进行了分析和试验,结果表明采用压铸工艺的可行性,为以后工程应用提供了参考。

采用压铸工艺,同时要考虑水道与冷却介质防腐蚀问题、压铸盒体上攻螺纹的加工问题,以及用压铸模具压铸出的盒体外形及内腔会有一定脱模斜度等等,压铸件的焊接性能也需作进一步研究验证,以便满足不同工程需要。

当然,除了控制成本缩短加工周期外,还需合理确定组件指标、合理选用组件构成、完善测试系统与提高成品率等。

Research on a forming technique of mass T/R module boxes

CHEN Xiao-jun,ZHAO Xin

(No.724 Research Institute of CSIC,Nanjing 211153)

Abstract:A forming technique of mass T/R module boxes is tested and analyzed.The die-casting technique is adopted,and the appropriate die-casting alloy materials and the reasonable technique measures are also used.At the same time,the problems of the key technologies such as the electromagnetic compatibility,heat dissipation,and protection against the nuclear,biological and chemical(NBC)corrosion are resolved,which satisfy the requirements of the overall design.

Keywords:T/R module; mass boxes; die-casting; waterway

作者简介:陈小军(1977-),男,高级工程师,研究方向:雷达结构工艺技术;赵鑫(1980-),女,工程师,硕士,研究方向:数据存储。

收稿日期:2015-01-10;修回日期:2015-01-30

文章编号:1009-0401(2015)01-0050-04

文献标志码:A

中图分类号:TN957.8