饲料冷藏库贯流风机的结构参数对出风量的影响分析

2016-01-09陈爱平许

■陈爱平许 刚

(1.武昌工学院机械工程学院,湖北武汉 430065;2.武汉鼓风机有限公司,湖北武汉 430060)

贯流风机因其结构紧凑、气流稳定的优点广泛应用于各类饲料冷藏库中,贯流风机性能的好坏直接决定了冷藏库冷藏性能的优劣。而贯流风机的出风量是其性能的重要指标之一。研究发现:风机的结构参数对贯流风机的出风量有着非常重大的影响。

应用计算流体力学(Computational Fluid Dynamics,后文简称CFD)软件ANSYS FLUENT14.0数值模拟某贯流风机的内部流场,分析风机的主要结构参数对风机流量性能的影响情况(风机的出风量通常用出风口的体积流量表示),为贯流风机的结构优化和设计提供数据参考。

1 风机原有的结构参数

贯流风机主要由电动机、叶轮、气道组成。其原始结构参数如下:内外径比值(d/D)0.81,叶片内圆周角α取值86°,外圆周角β取值22°,蜗舌间隙εr取值2 mm,蜗壳间隙εc取值2 mm,叶片数目取值35,叶轮转速1 300 r/min,风机轴向长度250 mm,轴向叶片扭曲角度为50°。

2 数值模拟计算

应用ANSYS FLUENT14.0软件分别对不同蜗舌间隙、蜗壳间隙,不同内外圆周角,不同叶片数,不同直径比的贯流风机进行三维建模和网格划分,并对其内部流场进行数值模拟。数值模拟计算时,控制方程选用时均雷诺N-S方程和RNGk-ε湍流模型。收敛条件设为:风机结构参数计算误差和风机的风量误差控制在0.1%以内。

图1是贯流风机在窝舌间隙取5种不同的数值时,数值模拟得到的不同的速度云图(出风口体积流量=平均风速×风管截面积)。其模拟计算结果显示,改进前的贯流风机出风口体积流率为321.76 mm3/h(体积流率是风速与截面面积的乘积)。

图1 不同窝舌间隙风机速度

3 结果与分析

模拟图像表明,蜗舌间隙、蜗壳间隙、叶片内外圆周角、叶轮内外径比值、叶片数这6个结构参数变化时,风速(出风量)会随之改变,可看出此6个结构参数是影响风机流量的主要因素。

3.1 蜗舌间隙对出风量的影响

图2的曲线描述了在其他5个结构参数取原始值时,窝舌间隙的改变对风机流量(出风口体积流量V)的影响情况:体积流量随着窝舌间隙的增大而增大,之后出现大幅度减小,在蜗舌间隙取值4 mm时出风口体积流量达到最大值354.08 mm3/h。

图2 蜗舌间隙对出风量的影响

3.2 蜗壳间隙对出风量的影响

图3描述了在其他5个结构参数取原始值时,窝壳间隙对风口体积流量的影响情况。可看出:蜗壳间隙从2 mm到6 mm变化时出风口体积流量V先随着蜗壳间隙的增大而增大,在达到某个点时又呈现部分急剧减小的情况。在蜗壳间隙取值3 mm时体积流量达到最大值325.65 mm3/h。

3.3 叶片内圆周角对出风量的影响

叶片内圆周角对风口体积流量影响见图4。在其他结构参数取原始数值时,出风口体积流率随着内圆周角的增大是先减后增再减,当内圆周角取88°时体积流率达到最大值324.69 mm3/h。

图3 蜗壳间隙对出风量的影响

图4 叶片内圆周角对出风量的影响

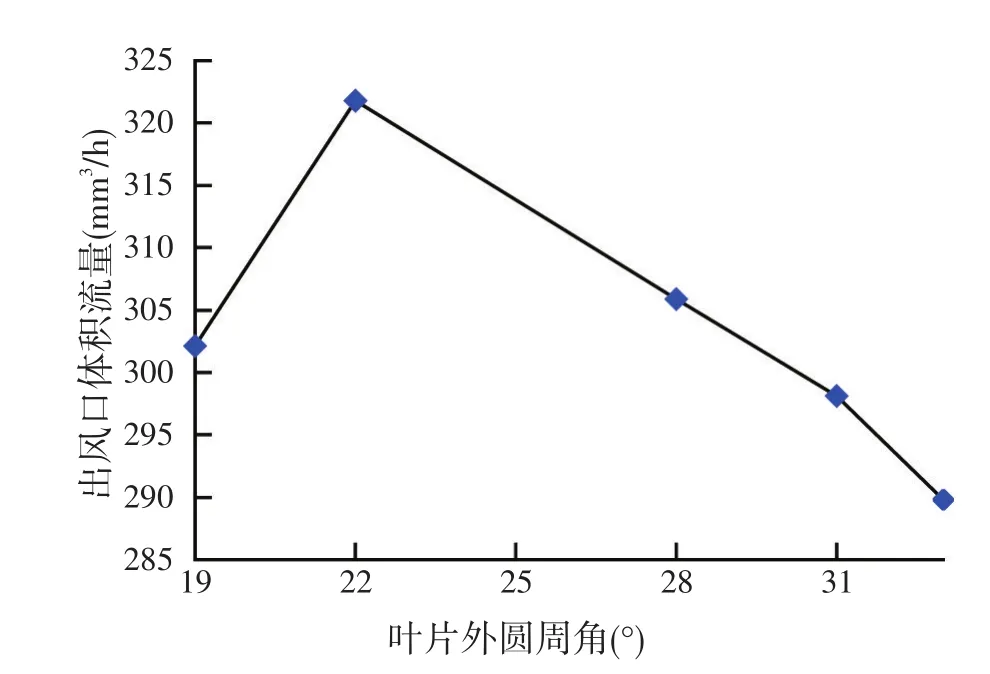

3.4 叶片外圆周角对出风量的影响

图5的曲线描述了在其他5个结构参数取原始值,叶片外圆周角对风机流量的影响情况。风量随着外圆周角的增大是先增后减,在外圆周角取值22°时体积流率达到最大值321.76 mm3/h。

3.5 叶片数目对风机流量的影响

图6的曲线描述了在其他5个结构参数取原始值,叶片数目对风机流量的影响情况。叶片数目的增多会促使风口体积流量先增大后减少,在叶片数目达到25时出风口体积流量达到最大值332.32 mm3/h。

图5 叶片外圆周角对出风量的影响

图6 叶轮内外径比对出风量的影响

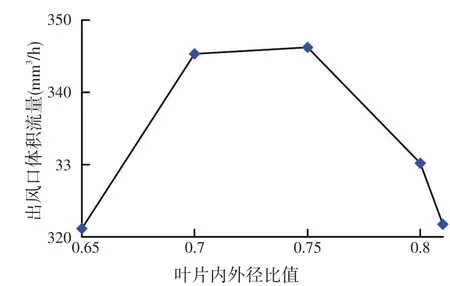

3.6 叶轮内外径比对风机流量的影响

图7的曲线描述了在其他5个结构参数取原始值,叶轮内外径比对风机流量的影响情况。叶轮内外径比例的增大会使风量先增后减,在比值取0.75时得到最大体积流量346.21 mm3/h。

图7 叶轮内外径比对出风量的影响

3.7 单个优化参数叠加

不考虑参数之间的交互耦合作用,将上述6个结构参数的优化进行简单叠加:蜗舌间隙取值4 mm,蜗隙取值3 mm,叶片内外圆周角分别取值88°和22°,叶片数目取值25,叶轮内外径比为0.75。此时模拟计算得到贯流风机出风口体积流量为364.37 mm3/h。相比原始结构的风机流量(321.76 mm3/h)提高了13.24%。

4 结构参数正交设计

事实情况是:风机各参数对出风量的影响不是孤立存在的,它们对风量的影响存在耦合交互作用。也就是说单个优化参数的简单叠加可能并不是最优解。可用正交实验法来比较这些参数的交互情况。其方法是:将蜗舌间隙、蜗壳间隙、内外圆周角、叶片数目、内外径比6个结构参数定为试验因素,每个试验因素分别给出5个代表值,实验指标为风量(出风口体积流量)。采用表1所示的25组正交实验数据,经过25次数值模拟实验求得对应的实验指标——风量。

表1可以看出,该贯流风机结构参数的最优组合是:蜗舌间隙3 mm、蜗壳间隙2 mm、叶片内外圆周角88°与28°、叶片数目35、叶轮内外径比0.8。此时风机的体积流率为371.32 m3/h,效果较单个参数优化的简单叠加更佳。

5 测试

按照正交方法获得的参数组合(蜗舌间隙3 mm,蜗壳间隙2 mm,叶片内外圆周角88°与28°,叶片数目35,叶轮内外径比0.8)试制出样机。将其放在风机检测实验台上进行测试。测得的相关数据与软件模拟数据基本吻合。图8是部分数值计算结果和实测结果的比较。根据测试结果(出风口体积流量=出风口风速平均值×风管截面积)可知改进后的风机样机风量增加到了381.82 mm3/h。相比原始风机的出风口体积流量(321.76 mm3/h)提高18.67%。

图8 测试与模拟数值比较

6 结论

6.1 贯流风机不同的结构参数对风机的风量影响规律不一样。

6.2 贯流风机的结构参数对其风量的影响不是独立的,它们之间具有耦合交互性。用正交实验设计得到的最优参数组合(考虑参数之间的耦合作用)比单个参数优化的简单叠加效果更优。

表1 正交实验数值

6.3 此风机的结构参数最优组合方案是:蜗舌间隙、蜗壳间隙分别为3 mm、2 mm,叶片内外圆周角分别取88°与28°,叶片数取值35,叶轮内外径比取值0.8。按照此组参数设计出的贯流风机,其出风量可提升约18.67%。此参数组合可作为贯流风机结构优化设计的数据参考。