铲筛激振式马铃薯挖掘机的设计与研究

2015-12-18张瑞孙伟吴建民王蒂张俊莲石林榕张华

张瑞,孙伟*,吴建民,王蒂,张俊莲,石林榕,张华

(1.甘肃农业大学工学院,甘肃 兰州730070;2.甘肃农业大学农学院,甘肃 兰州730070)

我国马铃薯主产区75%在山区坡地,整体上机械化程度低,耐用适用中小型机械缺乏[1]。马铃薯收获基本上靠人工刨挖,效率低、强度大、损失率高。近年来,我国农机专家针对马铃薯机械收获薯块损伤率高、明薯率低、适应性差等问题做了大量研究,并研制出了不同型号的马铃薯收获机[2-6]。这些机型大多数由固定式挖掘铲、升运链和抖动轮等工作部件构成,主要适用于较平坦的大面积沙土或沙壤土中工作,普遍存在行进阻力大、易于壅堵等问题[3,7]。丘陵山地不适宜大型机械作业,小型手扶类拖拉机虽然适应,但动力不足。因此丘陵山地作业、小型动力机械设计中,减阻尤为重要。本文以降低牵引阻力和提高土薯分离效率为主要目标,研究设计一种以手扶拖拉机为动力源的轻型马铃薯挖掘机,解决丘陵山地马铃薯机械化挖掘的问题。

1 整机结构及工作原理

1.1 总体结构

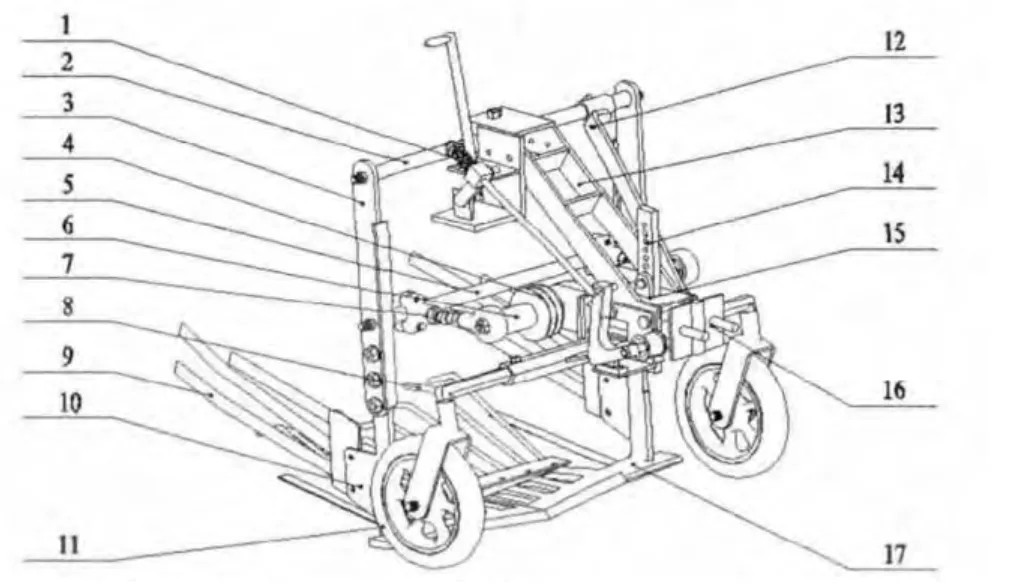

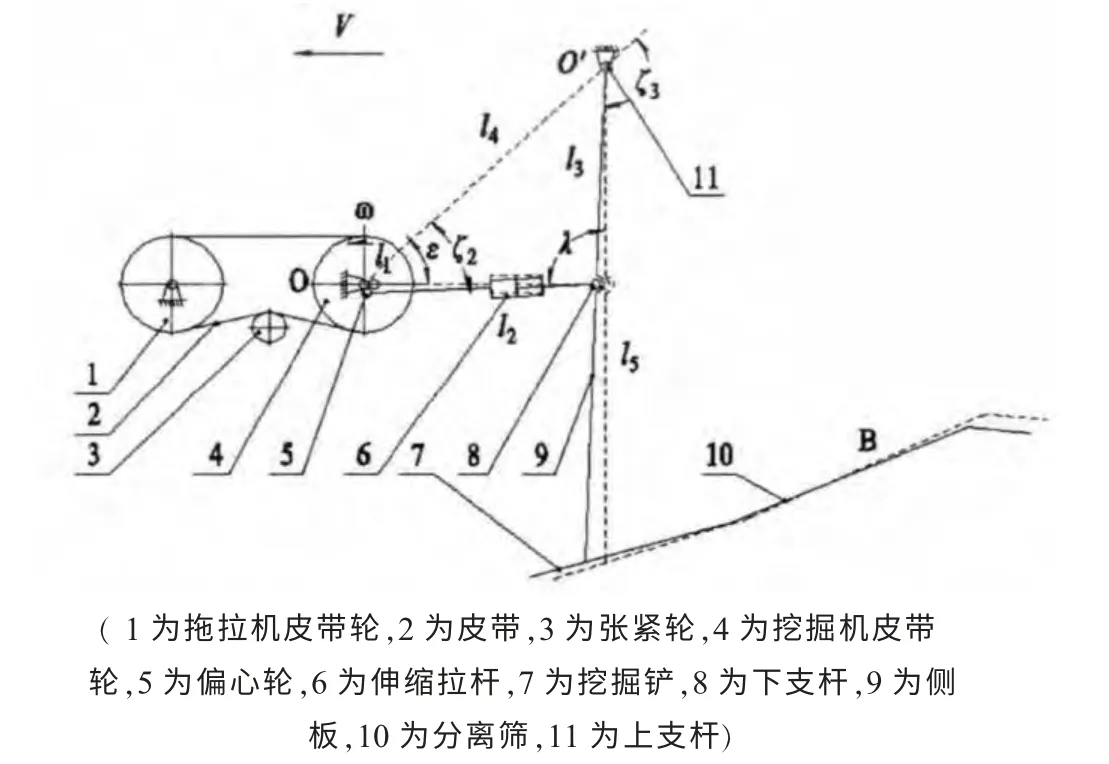

研究表明,采用振动式土壤工作部件的农机具可以降低牵引阻力[8-17],故将挖掘机设计成铲筛激振式。马铃薯挖掘机主要由机架、挖掘铲、分离筛、侧栏栅、挂接机构、上支杆、下支杆、限位轮、伸缩拉杆、离合、偏心轮和皮带轮等构成(图1)。分离筛、铲柄和侧栏栅通过螺栓与挖掘铲连接在一起,上、下支杆与铲柄铰接,上支杆固定在机架定位套上,挖掘机驱动轴的两侧各安装了偏心轮,伸缩拉杆一端与偏心轮铰接,另一端通过抱卡固定在下支杆上。

图1 铲筛激振式马铃薯挖掘机结构图Fig.1 Structure diagram of vibrating potato digger with shovel and sieve

1.2 工作原理

作业时,结合皮带张紧离合,拖拉机动力通过带传动传至挖掘机皮带轮,挖掘机皮带轮带动偏心轮转动,偏心轮通过伸缩拉杆驱动挖掘铲及分离筛绕上支杆往复摆动(图2)。挖掘铲将薯垄掘起,薯土混合物沿挖掘铲面向后滑移,部分碎土从挖掘铲栅格间落下,其余部分被送至分离筛。在分离筛齿条的作用下土块被振碎,直径小于齿条间隙的土块和碎土从齿条间隙漏下,马铃薯被置于表层。

图2 作业原理示意图Fig.2 Schematic diagram of operation principle

2 传动方案设计

2.1 动力结合方式选择

小型马铃薯挖掘机多采用牙签式离合器结合或切断动力,由于惯性力在结合和分离动力瞬间,冲击较大,传动部件容易受损。为平顺结合或切断动力,简化结构,采用皮带张紧离合器。

2.2 动力传递方案设计

动力传递路线(图2),拖拉机动力输出轴通过皮带将动力传递给马铃薯挖掘机从动轮,置于同轴的偏心轮随带轮转动,偏心轮驱动摇臂运动。摇臂一端与偏心轮铰接,另一端安装在挖掘铲摆动机构上,带动挖掘铲往复运动。

3 主要工作部件设计

3.1 挖掘铲组件

手扶拖拉机功率有限,为满足动力匹配要求,挖掘铲应该能够有效降低牵引阻力,提高分离效率,防止土壤壅堵,并且保证马铃薯挖净率,不伤薯、不切薯。强迫振动能降低牵引阻力,减少工件的粘土挂草,改进碎土质量,提高生产率[14]。该机采用振动推进式三角平面铲结构。挖掘铲组件包括挖掘铲、侧护板和分离筛,侧护板和分离筛分别安装在挖掘铲刀臂和刀体上。

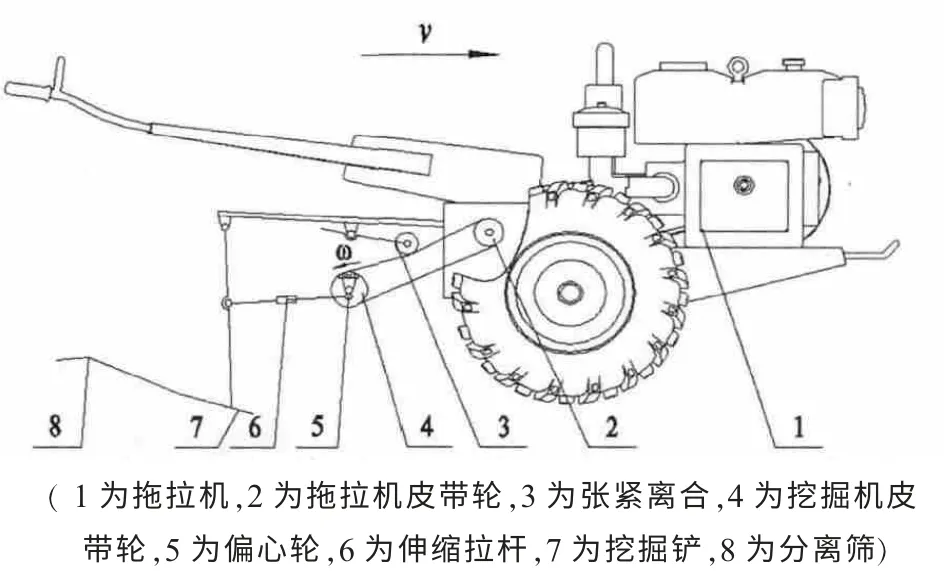

3.1.1 挖掘铲 挖掘铲的尺寸和形状影响着挖掘阻力,采用两面或三面楔原理工作的耕作部件,土壤阻力由两项组成:

式中:τ 为土壤对挖掘铲的摩擦阻力(N);FN为挖掘铲所受的正压力(N);β 为土壤对金属的摩擦角(°);C 为土壤切向粘附力(N)。

在挖掘深度一定的情况下,土壤阻力受C 影响较大,而土壤与挖掘铲接触面积是C 的主要决定因素之一。所以,在条件允许的情况下,尽量减小土壤与挖掘铲接触面积。

挖掘铲由刀体和刀臂组成(图3),刀体的主要参数为张角(2γ),长度(l)和宽度(b),国内学者已对这些参数作了深入的理论分析和试验研究[2,4,7,9,18]。为保证较好的滑切性能,同时又避免铲尖过长,形成较深的“∨”形沟底。2γ=π-ε,其中,ε 为土粒对刃口的摩擦角[18]。为提高土薯分离效率,减少进入分离筛的土壤,将刀体后端设计成栅条或栅格状。在保证挖掘铲强度的前提下,长度(l)尽量小,取200 mm。缓坡地、水平梯田马铃薯垄距无统一标准,多在50-60 cm 间,刀体宽度(b)取600 mm。

图3 挖掘铲简图Fig.3 Diagram of digging shovel

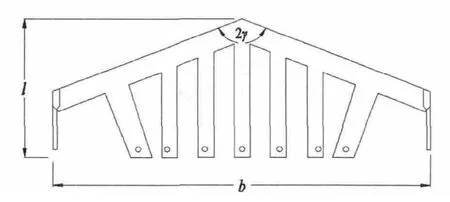

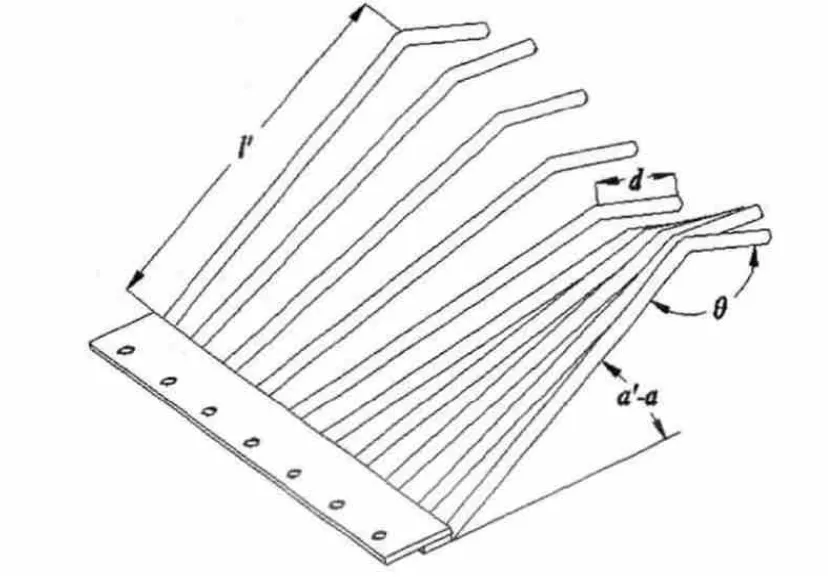

3.1.2 分离筛 分离筛安装在挖掘铲后端,是挖掘铲的延续。分离筛分离效率直接影响挖掘机纵向结构尺寸,其性能除与振动形式有关外,还受自身结构影响。将分离筛设计成齿条状,除了撕裂、横向剪切和弯曲折断的作用外,还增加了齿条对土壤的纵向剪切作用,提高了分离装置的碎土性能。分离筛各齿条倾角(α')由中间向两边增加,且大于挖掘铲倾角(α)(图4)。若使土薯沿筛面不向下滑移,齿条倾角(α')应小于土壤与金属间的摩擦角,即α'<arctanμ。另外,α'>25°时工作阻力上升较快,α'<10°时,随α'减小,土壤阻力增加。基于上述原因,分离筛各齿条倾角(α')在15°-25°范围内,分离筛中间齿条倾角取18°,最外侧齿条倾角取25°,两边齿条对称分布。由于分离筛各齿条倾角的差异,有利于进一步撕裂土垡,增加分离筛有效工作面积,提高分离效率。

图4 分离筛Fig.4 Separation sieve

齿条间隙是分离筛另外一个重要参数,在欧洲许多国家,齿条间隙通常为25-28 mm,亚洲的日、韩等国为30-40 mm,美国为40-48 mm[19]。齿条间隙主要与马铃薯的品种与块茎物理性状有关,马铃薯不同方向尺寸不同,最小尺寸多在30-80 mm,故齿条间隙在30 mm 左右取值。

分离筛齿条长度影响着作业性能,过长,会增加工作阻力和操作难度;过短,土薯混合物至分离筛尾部分离不彻底、带土过多导致埋薯。分离筛尾部应略高于垄面,超出部分高度记为Δh,可确定齿条长度,即'。为降低齿条对块茎的碰撞强度,作业时,齿条末端存在少许土壤,在齿条与马铃薯之间形成缓冲层,减少对薯块损伤。为避免缓冲层土壤掩埋落薯,齿条末端向后下方弯曲,弯曲角度θ 为20°-30°,弯曲段应使缓冲层土壤薯块滑落到地表前分离彻底,又不可过长伸入土壤增加阻力,弯曲段长度值可为

3.2 摆动机构

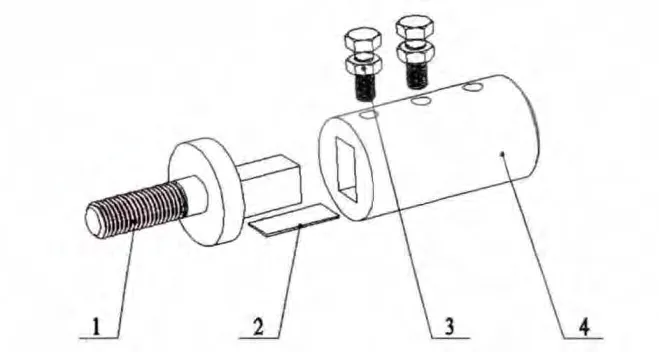

摆动机构由上支杆、下支杆、侧板、伸缩拉杆和偏心轮构成(图5),主要功用是将偏心轮转动转化为挖掘铲组件的摆动以及调整挖掘铲的倾角。

图5 摆动机构图Fig.5 Diagram of swinging mechanism

为便于调整偏心距,将偏心轮设计成组合式(图6)。通过增减垫片数量,可以调节偏心距,进而调节分离筛振幅。

图6 偏心轮Fig.6 Eccentric wheel

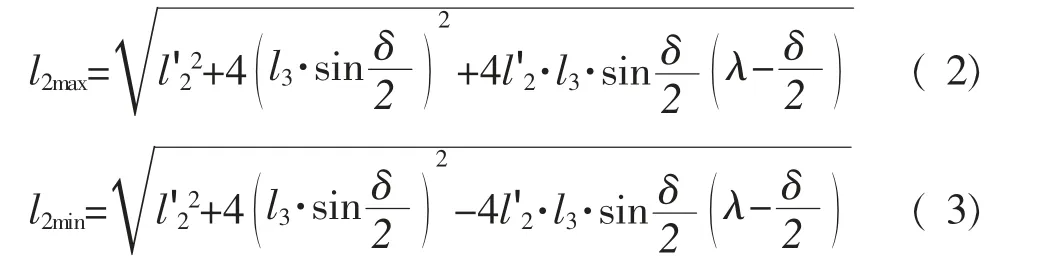

改变伸缩杆长度(l2), 可以调整挖掘铲倾角(α),α 影响着挖掘阻力和挖掘铲结构尺寸,α 增大,挖掘阻力增大,挖掘铲组件长度减小,α 的变化又会提升挖掘机适应性,故α 应在18°±δ 取值,则l2为:

式中:l'2为α 取18°时伸缩杆的长度(mm);λ 为伸缩杆与曲柄共线时侧板与挖掘铲间夹角(°);δ 为挖掘铲倾角调整量(°)。

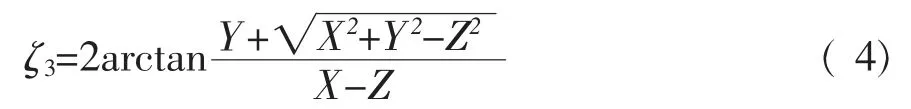

摆动机构实际上是一个铰链四杆机构,由于挖掘铲倾角(α)和分离筛齿条倾角(α')的存在,当挖掘铲组件作往复运动振动时,位于分离筛上土薯混合物的惯性力,有抖动混合物的作用,可提高分离效果[20]。挖掘铲组件与摆动机构侧板固结,其角速度和加速度与摆动机构侧板相同。若以曲柄在最右边位置时作为摆动机构的位移和时间的起始相位,则侧板的角位移(ζ3)和角速度(ω3)与时间(t)的关系为:

其中:X=l4-l1·cosζ1ζ1=ε+ωt

式中:l4为上支杆与偏心轮轴间的距离(mm);l3为上、下支杆的距离(mm);l1为偏心距(mm);ζ1为曲柄与OO'夹角(°);ω 为偏心轮角速度(rad/s);ε 为起始相位曲柄与OO'夹角(°);ζ3为侧板与OO'夹角(°)。

式中:ζ2为伸缩杆与OO'夹角(°)。

作用在马铃薯和土块上的力,除重力(mg)外,还有筛面的法向反力(FN')和摩擦力(f')。若提高碎土效果和分离效率,就要使得马铃薯和土块被抛离筛面,则FN'=0。设在筛面B 点有一质量为m 土薯混合物,且其离铰点O'最近,那么它的离心加速度(am)为:

马铃薯和土块抛离筛面的条件是重力加速度在筛面垂直方向上的加速度分量小于am,即

式中:O'B 为B 点与铰点O'的距离(mm);g 为重力加速度(m/s2)。

4 田间试验结果与分析

为测试铲筛激振式马铃薯挖掘机性能指标、土薯分离效率以及挖掘阻力,于2014 年10 月在陇中黄土高原半干旱区的定西市凤翔镇进行了田间试验。10°以下缓坡,土壤类型为黄绵土,土壤含水率为16.4%。试验前杀秧和揭膜处理,试验地垄高18 cm、垄距60 cm、株距25 cm。牵引动力为东方红200 P拖拉机,工作机为8.8 kW 亚美克手扶拖拉机,测力计为上海励盾仪器仪表检测技术有限公司生产的HF—10 k 数显式推拉力计。 试验中各项指标按《NY 648—2002—T 马铃薯收获机质量评价技术规范》测定。

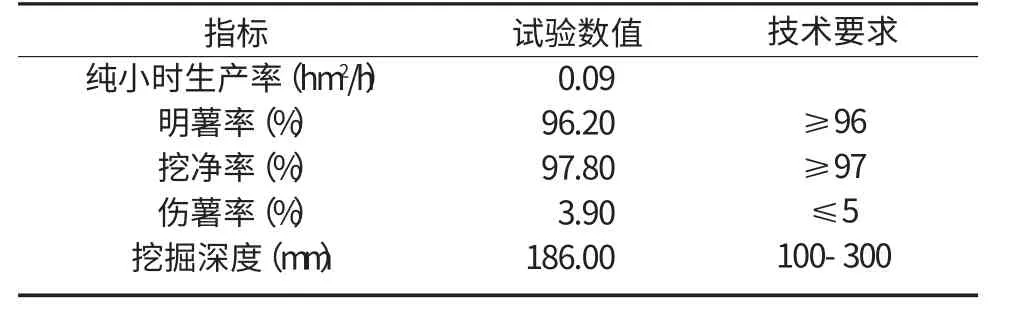

试验中,结合皮带张紧离合后可以明显提高土薯分离效率,明薯率高达96.2%,无壅土现象出现,主要由于振动使得土块尺寸变小,土条流动更加顺畅。铲筛激振式马铃薯挖掘机主要技术指标均满足技术要求(表1)。

表1 性能试验数据Table 1 The datas of performance test

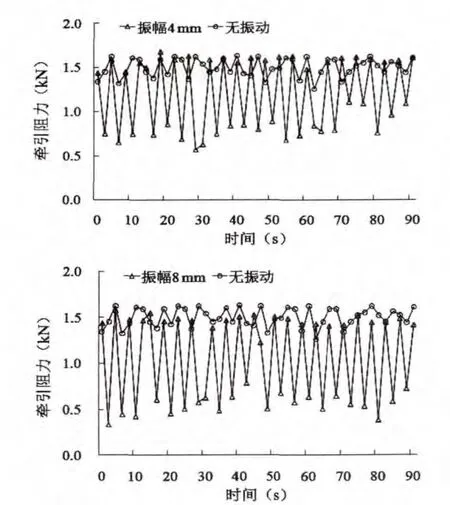

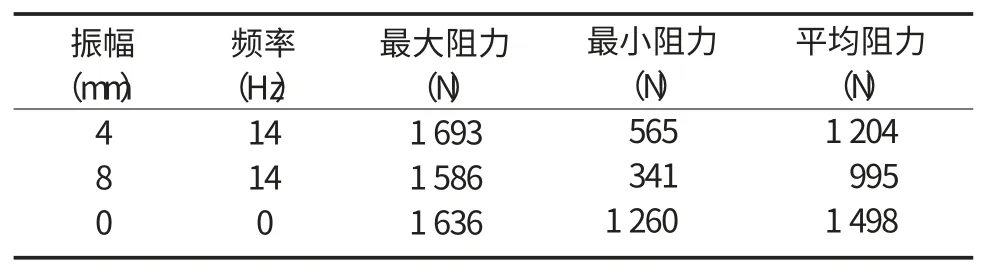

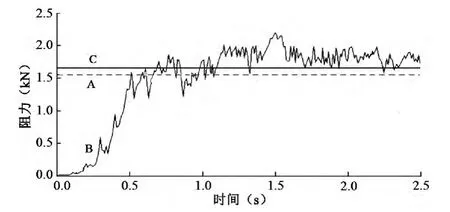

振动挖掘牵引阻力明显小于无振动挖掘,随着振幅增加,牵引阻力变动幅度加大(图7),其中,无振动时平均牵引阻力为1 498 N,振幅为4 mm 时平均牵引阻力为1 204 N,振幅为8 mm 时平均牵引阻力为995 N(表2)。这主要是当振幅增大时,土壤颗粒运动的位移增大,振动冲击波在土壤中传播的距离远,将有利于土壤内摩擦力的迅速减小。

图7 振幅对牵引阻力的影响Fig.7 Effect of amplitude on traction resistance

表2 牵引阻力对比Table 2 Comparison of traction resistance

仿真曲线平均值与试验中挖掘机挖掘时所受阻力平均值、计算阻力平均值基本吻合(图8)。铲筛激振式马铃薯挖掘机的作业效果(图9)。

图8 振动减阻仿真模型阻力曲线与试验阻力、计算阻力平均值的对比Fig.8 Comparison of vibration resistance curve of drag reduction simullation,experimental and calculation average resistance

图9 作业效果Fig.9 Effect of operation

5 结论

该机采用振动推进式三角平面铲,可以减小挖掘阻力,随着振幅增加,牵引阻力变动幅度增大;将挖掘铲刀体后端设计成栅格状,分离筛各齿条倾角由内向外增大,增加了土薯分离面积,提高了分离效率。田间试验表明,该机明薯率、挖净率和伤薯率等性能指标均达到马铃薯收获机作业质量评价技术规范要求。

[1]金黎平.种子市场巡礼:中国马铃薯报告——产业发展概况[J].种子科技,2013,31(3):30-31.

[2]王建波,樊啟洲,田延庆.马铃薯挖掘机关键部件的研究现状与展望[J].农机化研究,2011(1):244-248.

[3]刘宝,张东兴,李晶.MZPH-820型单行马铃薯收获机设计[J].农业机械学报,2009,40(5):81-86.

[4]赵满全,赵士杰,佘大庆,等.组合分离式马铃薯挖掘机设计与研究[J].农机化研究,2007(4):69-72.

[5]贾晶霞,张东兴,桑永英.马铃薯挖掘铲计算机辅助分析与模拟试验研究[J].农业工程学报,2006,22(8):106-110.

[6]吴建民,李辉,孙伟,等.拨指轮式马铃薯挖掘机设计[J].农业机械学报,2010,41(12):76-79.

[7]吴海平,侯建丽.4S-80马铃薯振动挖掘机牵引阻力的测试分析[J].山西农业大学学报,2009,29(4):351-354.

[8]文学洙,廉哲满.影响振动式马铃薯挖掘机作业性能的主要参数[J].延边大学学报:自然科学版,2007,33(3):199-202.

[9]韩杰,吕金庆,高靖华,等.振动式挖掘部件的设计[J].农机化研究,2004(3):118-119.

[10]Kang W S,Kim S H,Hahm Y C.Development of an oscillating potato harvester[J].Journal of the Korean Society for Agricultural Machinery,1989,14(1):16-23.

[11] KangW S, Lodriguez L A, Crow L D. Developing a small commercialpotato diggerⅡ: effects of design parameters on draft, torque, andpower[J]. Transactions of the ASAE, 2001, 44(6): 1391-1396.

[12]Wen X Z,Kang W S.Design parameters of a six-bar linkage vibrating digger[J].Journal of the Korean Society for Agricultural Machinery,2003,28(1):19-26.

[13]邱立春,李宝筏.自激振动深松机减阻试验研究[J].农业工程学报,2000,16(6):72-76.

[14]曾德超.机械土壤动力学[M].北京:北京科学技术出版社,1995:591-599.

[15]Willam RG,Glen EV B.耕作和牵引土壤动力学[M].耕作和牵引土壤动力学翻译组,译.北京:中国农业机械出版社,1983.

[16]李霞,付俊峰.基于振动减阻原理的深松机牵引阻力试验[J].农业工程学报,2012,28(1):32-36.

[17]彭卓敏,丁艳,朱继平,等.耕作机械节能减排检测技术分析与研究[J].中国农机化,2009(5):69-71,75.

[18]蔡国华,何进,李洪文,等.固定垄保护性耕作条件下松垄割刀性能对比分析[J].农业机械学报,2012,41(12):22-27.

[19]Kanafojski CZ,Karwowski T.收获机械[M].曹崇文,吴春江,译.北京:中国农业机械出版社,1983.

[20]吴守一.农业机械学(下)[M].北京:中国农业机械出版社,1987:135-137.