玻璃钢油管螺纹制作及连接有限元分析研究

2015-12-03孙卫娟山东胜利职业学院教务科研处山东东营257097

孙卫娟 (山东胜利职业学院教务科研处,山东 东营257097)

采用玻璃钢油管代替普通钢制油管用于井下采油工艺管柱,有效地解决了管杆的偏磨、腐蚀问题。但是,由于玻璃钢油管柱在上下冲程时丝扣承受着复杂的交变载荷,现场使用过程中出现了螺纹脱扣现象。为充分发挥玻璃钢油管在机械采油上的优势,通过对玻璃钢油管螺纹的连接方式、螺纹制作材料及螺纹有限元应力进行研究,为改善玻璃钢油管螺纹连接力学性能提供有力技术支撑,在井下玻璃钢采油管柱承受复杂交变载荷的情况下,提升玻璃钢工艺管柱的连接可靠性。

1 阳螺纹及接箍制作工艺

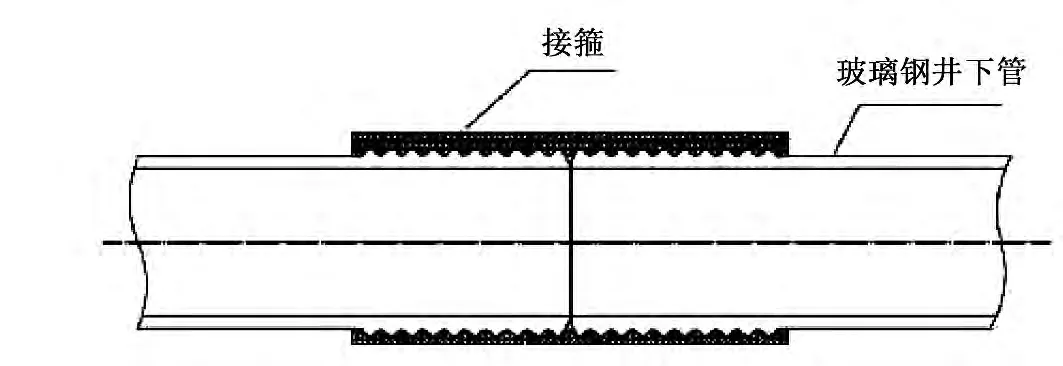

井下玻璃钢油管的螺纹连接执行API 5B《套管、油管和管线管螺纹的加工、测量和检验规范》,其连接方式示意图如图1所示。

1.1 螺纹的试验性能分析

玻璃钢油管接头阳螺纹通常有先进复合材料螺纹(模塑螺纹)和高精度磨削螺纹(磨制螺纹)2种加工形式[1]。为解决玻璃钢油管接头的接箍螺纹和阳螺纹采用何种螺纹加工形式,特进行以下试验。

1)材料准备 为了进行模塑螺纹和磨制螺纹的力学性能对比,准备2种试样。试样1:模塑阳螺纹短管(DN65-16MPa油管)、磨制管箍10组。试样2:磨制阳螺纹短管(DN65-16MPa油管)、磨制管箍10组。

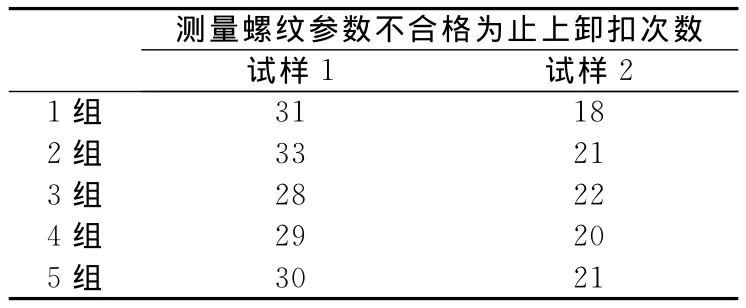

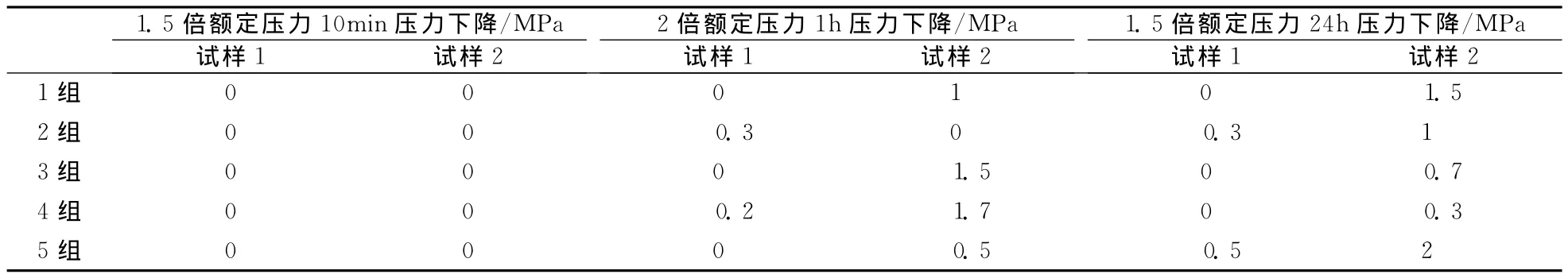

2)性能测试 ① 耐磨性试验。试样1和试样2分别选取5组试样进行试验,阳螺纹分别编号,进行螺纹单项检测,包括螺距、齿高和锥度的检测。用上扣机上扣磨制管箍,卸扣,测量并记录阳螺纹短管和管箍的螺纹参数;然后再上扣、卸扣,同样测量记录螺纹各个参数,反复上扣卸扣,直到测量螺纹的参数不合格为止。记录上卸扣的次数。②水压试验。试样1和试样2分别选取5组试样进行试验,管箍和阳螺纹连接,按照要求进行1.5倍的额定压力10min、2倍的额定压力1h和1.5倍的额定压力24h的水压试验[2]。

图1 玻璃钢油管连接示意图

3)试验结果 耐磨试验结果和水压试验结果如表1和表2所示。由表1、表2结果可知,试样1的耐磨性能和密封性能优于试样2,因此通过耐磨性试验、水压试验可以得出以下几点结论:①模塑阳螺纹在上卸扣时耐磨性能要好于磨制阳螺纹,且较容易上卸扣。②磨制管箍在上卸扣时的耐磨性能要好于阳螺纹。③通过水压试验,采用磨制阴螺纹性能较为突出,24h稳压最高压力可达到24MPa。

表1 耐磨试验结果

表2 水压试验结果

1.2 螺纹制作工艺

1)阳螺纹制作 粘接工艺加工,模塑制作阳螺纹,模压成型。为提高模塑阳螺纹的粘接性能,在螺纹锥度本体上加工多圈沟槽,提高其表面粗糙度,从而提高模塑螺纹与本体的粘接力。粘结采用石墨环氧复合材料玻璃纤维等粘结剂。

2)玻璃钢接箍 采用磨制阴螺纹制作。

2 螺纹材料的创新——碳纳米管/环氧树脂复合材料

纯环氧树脂经过固化后呈现的三维交联网络结构存在密度高、内部应力大、材料脆且韧性差等缺点。因此通常采用增韧剂来改善环氧树脂的韧性以满足实际使用要求。在力学性能方面,采用碳纳米管(CNTs)掺入到环氧树脂中以改善其力学性能。试验研究时采用三种类型的碳纳米管,主要研究了功能化的CNTs作为增强相对改善DYD-127型环氧树脂基复合材料力学性能的影响,并且在CNTs表面接枝了一些官能团以参与到环氧树脂的固化过程中,使得环氧树脂在固化过程中与CNTs形成良好的界面[3]。

因此,对CNTs结构与性能的深入试验研究,通过对其表面进行修饰,增加其分散性、化学活性,可以更好地与环氧树脂进行复合,提高复合材料的性能,提高工业应用的经济效益。

首先将原始的多壁碳纳米管表面功能化,用浓硫酸和浓硝酸组成的混酸处理若干小时,得到了羧基化碳纳米管;然后将羧基化的碳纳米管和二氯亚砜回流处理,得到酰氯化的多壁碳纳米管;最后将酰氯化的碳纳米管和三乙烯四胺充分进行取代反应,最终得到胺基化的多壁碳纳米管。通过以上处理,提高其在多种溶剂中的分散性[4]。利用三辊机将3种碳纳米管按比例与环氧树脂进行充分混合,加入固化剂后搅拌均匀,然后在设定的固化工艺下进行固化,得到所需的碳纳米管环氧树脂复合材料。

2.1 拉伸试验

在万能试验机上根据国标GB/T1447-2005纤维增强塑料拉伸性能试验方法对碳纳米管/环氧树脂复合材料进行拉伸性能的试验测试,每组3个试样,试样形状哑铃型,试样形状尺寸如图2所示。

2.2 摩擦磨损性能测试

根据国标GB3960-83耐磨性能试验方法,在M-2000型摩擦磨损试验机上测定复合材料的摩擦磨损性能,摩擦副接触形式为环-块接触。试样块为矩形块,具体尺寸为6mm×7mm×30mm,进行试验前采用水磨砂纸打磨,表面粗糙度为0.1μm。试验条件为干摩擦,研究不同载荷和不同摩擦速度对复合材料摩擦磨损性能的影响。由测得的摩擦力矩计算得到摩擦系数,用精确度为0.1mg的分析天平称量测定试块的磨损质量损失,并换算成磨损率。同一工况下每组试样至少做3组试验。

2.3 弯曲动态疲劳性能测试

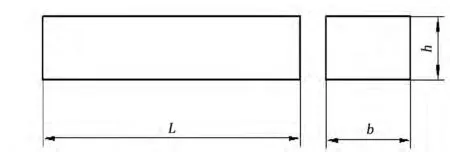

按照《GB/T1449-2005纤维增强塑料弯曲性能试验方法》的要求制作静态弯曲试样,试样的形状和尺寸如图3所示。其中,试件厚度h为1.5~3mm,试件宽度b为15±0.5mm,试件长度L至少是20h。

图2 拉伸性能测试试样形状和尺寸

由于进行三点弯曲疲劳测试没有相关的国家标准可循,因此制作三点弯曲疲劳测试所需的试样采取与静态弯曲测试相同。将试样对称放置在两支座上,测试时以2mm/min的速度进行加载;对试件进行连续均匀的加载直至试样完全破坏,记录弯曲模量和弯曲强度。

计算复合材料的极限振幅f可根据试样静态弯曲性能测试结果得出:

图3 静态弯曲性能测试试样形状和尺寸

式中,p为最大载荷,N;l为弯曲测试跨度,mm;E为试样弹性模量,MPa;b、h分别为试样宽度和厚度,mm。

由于没有三点弯曲疲劳测试相应的国家标准,该试验规定试件的疲劳振幅为最大极限振幅的30%、40%和50%,振动频率为15Hz。将试件置于三点弯曲疲劳试验机上,使试件上下表面紧贴振动的滚轮。在相应疲劳振幅条件下进行弯曲疲劳测试,振动一定次数后按GB/T1449-2005测试该试件的弯曲模量,试件弯曲疲劳n次后的弯曲模量为En。当En为初始弯曲模量E0的85%时,弯曲动态疲劳测试方可停止。

表3 碳纳米管-环氧树脂复合材料性能测试对比

通过表3试验数据得到,环氧树脂中加入0.5%的表面功能化碳纳米管,其机械性能、耐磨性、抗疲劳性能能够提高70%以上。

由于玻璃钢油管柱应力薄弱部分主要在螺纹处,玻璃钢油管本体在工作过程中基本能满足使用的要求,且由于碳纳米管价格的昂贵,为了节省油管的制作成本,采用在本体螺纹胶泥上使用碳纳米管/环氧树脂复合材料以提高模塑螺纹胶泥的强度。

3 螺纹连接有限元分析

螺纹的机械损伤主要有剪切、弯曲和压碎等几种,其破裂应力与负载之间存在以下关系:

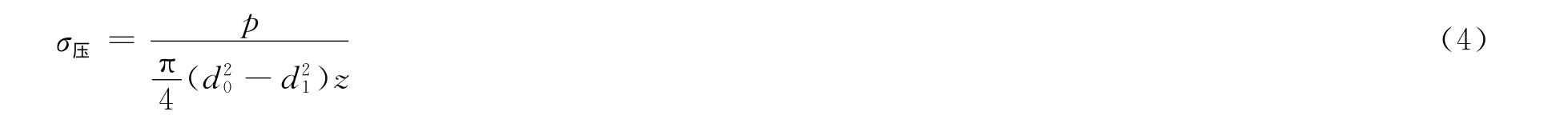

式中,p为破坏负荷,N;τ剪为螺纹牙承受的剪切应力,MPa;d0、d1为螺纹的内径和外径,mm;h为螺纹的有效高度,mm;β为与螺纹牙有关的形状系数,1;σ弯、σ压为螺纹牙承受的压缩和弯曲应力,MPa;z为螺纹牙有效圈数;s为螺距,mm。

由于玻璃钢材料结构的特性,其层间剪切强度远小于其弯曲强度和压缩强度,因此玻璃钢螺纹的破坏形式主要为螺纹牙的剪切破坏[5]。由式(2)可知,螺纹承受的剪切应力与螺纹牙的形状系数 成反比。

常见的3种螺纹牙型(梯形、矩形和三角形)中,梯形螺纹的形状系数大约为0.62~0.68,矩形螺纹的形状系数为0.5,而三角形螺纹的形状系数接近于1。因此,在其他参数如螺纹尺寸和载荷都相等的情况下,三角形螺纹所承受的剪切应力最小,断裂负荷也比梯形和矩形螺纹高。在选择螺纹牙型时,不宜采用梯形螺纹,尤其不宜选用矩形螺纹。

按照油管螺纹标准建立管螺纹的标准模型,分别对1800m、1600m和1500m这3种油井的玻璃钢管柱进行了分析,接箍分别采用了钢制接箍和玻璃钢接箍,且分析圆螺纹和梯形螺纹的受力情况。

3.1 圆螺纹玻璃钢油管与玻璃钢接箍连接

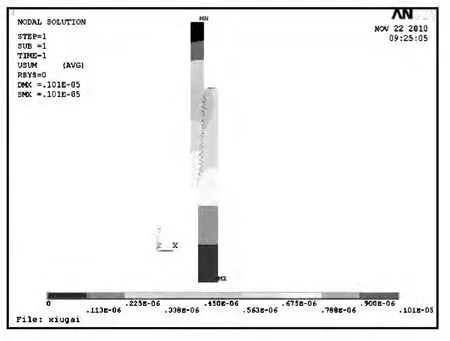

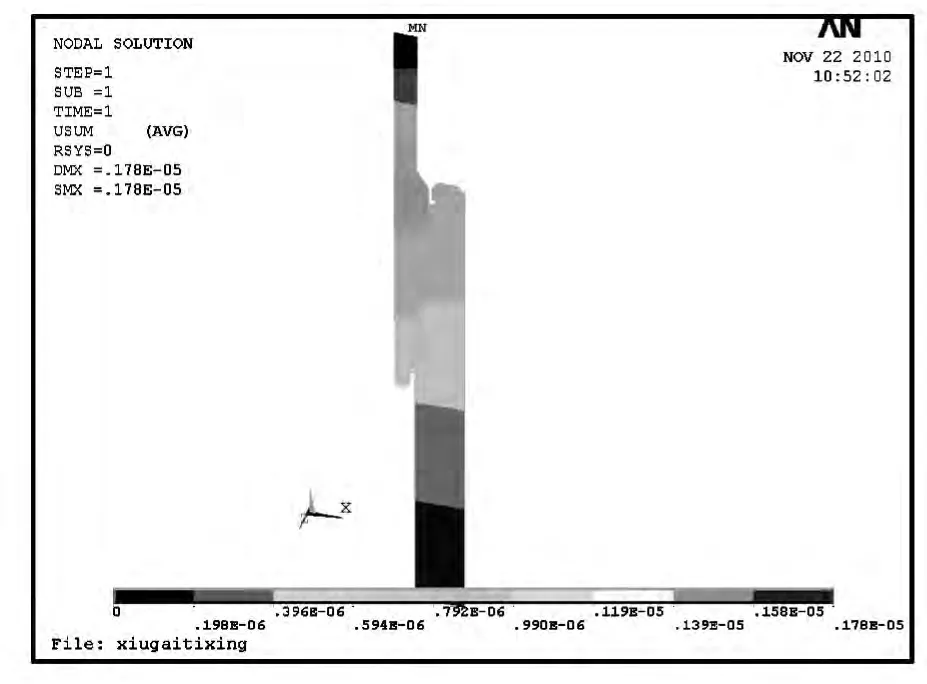

首先进行圆螺纹玻璃钢油管与玻璃钢接箍连接试验,在1800m玻璃钢油管柱螺纹接箍处的变形图和应力图如图4、图5所示。由图4、图5可以看出,管柱在1800m时,圆螺纹玻璃钢油管与玻璃钢接箍连接,接触应力最大为77.162MPa,在玻璃钢的许用应力范围之内,螺纹总变形量为1.01mm。

图4 1800m圆螺纹玻璃钢油管与玻璃钢接箍连接受力变形

图5 1800m圆螺纹玻璃钢油管与玻璃钢接箍连接应力

3.2 圆螺纹玻璃钢油管与钢制接箍连接

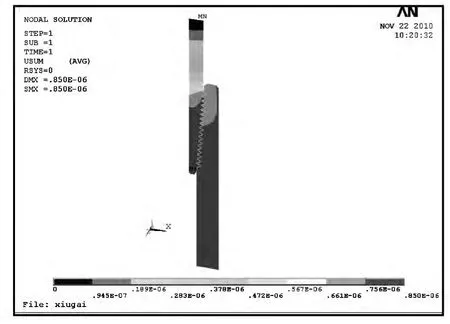

采用钢制接箍与玻璃钢油管公扣连接,1800m玻璃钢管柱螺纹接箍处的变形图和应力图如图6、图7所示。由图6和图7可知,圆螺纹玻璃钢油管与钢接箍连接,接触应力最大为98.558MPa,螺纹总变形量为0.85mm,比圆螺纹玻璃钢油管与玻璃钢接箍连接的螺纹总变形量小0.16mm。因为钢的弹性模量为玻璃钢弹性模量的10~12倍,所以螺纹总变形量小。

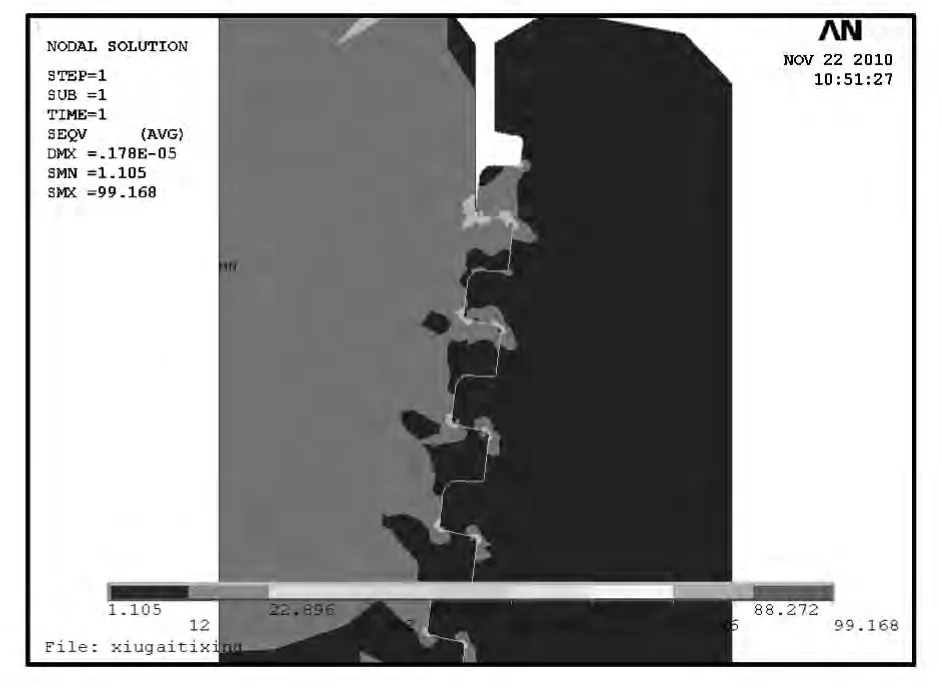

3.3 梯形螺纹玻璃钢油管与玻璃钢接箍连接

梯形螺纹玻璃钢油管与玻璃钢接箍连接,变形图和应力图如图8、图9所示。由图8和图9可知,最大应力发生在公扣第1个螺纹连接处,最大应力值为99.168MPa。梯形螺纹的最大应力比圆螺纹的应力大22.006MPa。总变形量为1.78mm,较圆螺纹变形大0.77mm。在同样工况下,梯形螺纹玻璃钢油管与玻璃钢接箍连接螺纹最大接触应力及螺纹总变形量均大于圆螺纹玻璃钢油管与玻璃钢接箍连接。

图6 1800m圆螺纹玻璃钢油管与钢制接箍连接受力变形

图7 1800m圆螺纹玻璃钢油管与钢制接箍连接螺纹处应力

图8 1800m梯形螺纹玻璃钢油管与玻璃钢接箍连接受力变形

图9 1800m梯形螺纹玻璃钢油管与玻璃钢接箍连接螺纹处应力

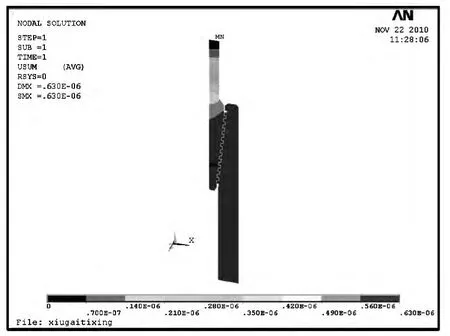

3.4 梯形螺纹玻璃钢油管与钢制接箍连接

梯形螺纹玻璃钢油管与钢制接箍连接,变形图和应力图如图10、图11所示。由图10和图11可知,由变形图、应力图知,采用梯形螺纹连接的玻璃钢油管与钢接箍,螺纹总变形量为0.63mm,小于梯形螺纹玻璃钢油管与玻璃钢接箍连接总变形量1.78mm;最大接触应力为114.323MPa,大于梯形螺纹玻璃钢油管与玻璃钢接箍连接的最大应力99.168MPa。

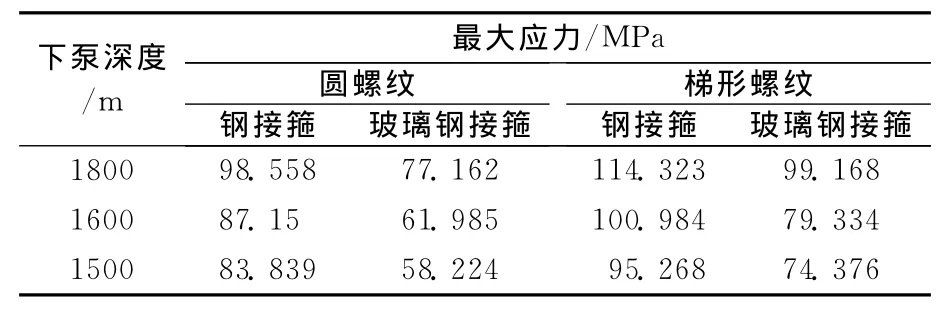

同样方法,采用圆螺纹玻璃钢油管分别与玻璃钢接箍、钢制接箍连接,采用梯形螺纹玻璃钢油管分别与玻璃钢接箍连接、钢制接箍连接,对1600m和1500m深的玻璃钢采油管柱进行了分析,综合分析结果如表4。

由表4可知:随着玻璃钢管柱下入深度增加,螺纹受到的最大应力增加。在相同深度下,圆螺纹玻璃钢接箍连接最大接触应力小于圆螺纹钢接箍连接,梯形纹玻璃钢接箍连接最大接触应力小于梯形螺纹钢接箍连接,圆螺纹钢接箍连接最大接触应力小于梯形螺纹钢接箍连接,圆螺纹玻璃钢接箍连接最大接触应力小于梯形螺纹玻璃钢接箍连接。所以圆螺纹接箍连接受力性能优于梯形螺纹接箍连接,玻璃钢接箍连接受力性能优于钢制接箍连接。而圆螺纹玻璃钢接箍连接受力性能是四类连接情况下最好的,如1800m时圆螺纹玻璃钢接箍连接最大接触应力为77.162MPa,而圆螺纹钢接箍连接、梯形螺纹玻璃钢接箍连接、梯形螺纹钢接箍连接最大接触应力分别为98.558、99.168、114.323MPa。

表4 螺纹接箍有限元分析汇总

图10 1800m梯形螺纹玻璃钢油管与钢制接箍连接受力变形

图11 1800m梯形螺纹玻璃钢油管与钢制接箍连接螺纹处受力

4 结论

通过对玻璃钢油管螺纹连接方式、螺纹制作材料试验性能分析及螺纹有限元应力分析,得出如下结论:

1)采用模塑粘接制作阳螺纹、采用磨制螺纹制作接箍能提高螺纹连接的耐磨和密封性能。

2)制作螺纹的环氧树脂中加入0.5%的表面功能化碳纳米管,其机械性能、耐磨性、抗疲劳性能能够提高70%以上。

3)采用圆螺纹连接时受力性能优于采用梯形螺纹时的受力,采用玻璃钢接箍与玻璃钢油管进行配对时螺纹应力小于采用钢制接箍与玻璃钢油管配对时的螺纹应力,推荐采用圆螺纹玻璃钢接箍连接方式。

[1]吕贵平 .玻璃钢螺纹的制造与强度 [A].第十五届玻璃钢/复合材料学术年会论文集 [C].北京:中国硅酸盐学会玻璃钢学会,2003:283~286.

[2]郭生武 .油田用玻璃钢管 [M].北京:石油工业出版社,2004.

[3]邱军,陈典兵 .碳纳米管及碳纤维增强环氧树脂复合材料研究进展 [J].高分子通报,2012(2):9~15.

[4]沈有斌,刘晓国 .水性碳纳米管接枝改性环氧树脂的合成 [J].化工进展,2012,31(4):857~860,865.

[5]马来增,张辛,徐兴平 .玻璃钢油管失效分析及对策 [J].石油矿场机械,2011,40(11):61~64.