羟基丙烯酸树脂和固化剂最佳配比(下)——相同羟基含量、不同固体含量树脂固化成膜与漆膜性能的影响

2015-10-25林合兴赵文斐玉宁佳

玉 渊,陆 强,林合兴,赵文斐,玉宁佳

(1.南宁市金双龙涂料有限公司,广西 南宁 530007;2.南宁振宁开发有限责任公司,广西 南宁 530022)

高固体份丙烯酸涂料是随着社会可持续发展需要和人们对环保日益重视逐步发展而来的。它以热固性丙烯酸树脂为基础,通过对树脂进行改性、缩聚反应和高固体树脂合成工艺,可将固体含量(NV)为45% 55%,相对分子量在10000 20000 之间的热固性丙烯酸树脂,制备出固体含量(NV)为65% 80%,相对分子量可低至2000 的高固体份丙烯酸树脂[1]。高固体份涂料具有固体含量高、VOC排放低、一次成膜厚、丰满度高的特点。

长期以来,热固性丙烯酸涂料的生产商大多使用固体含量(NV)为45% 55%的树脂制作涂料,并凭借累积的经验配制相应的固化剂,但是当树脂的固体含量提升至65% 80%,涂料工作者应该如何正确计算固化剂用量,如何正确调制高固体份树脂与固化剂的最佳配比,本文将对此进行研究。通过以相同羟基含量为1.09%,固体含量分别为50%普通羟基丙烯酸树脂和70%高固含羟基丙烯酸树脂为例进行对比,同时结合固化剂用量计算与漆膜性能测试,分别用二甲苯和醋酸仲丁酯作为稀释剂,将固体含量为50%和70%的树脂稀释调配至30%浓度时进行树脂黏度测试;分别用二甲苯和醋酸仲丁酯作为稀释剂,将固体含量为50%和70%的树脂稀释调配至相同涂擦黏度为25s(涂-4 杯)进行漆膜干燥厚度测试,以期了解和掌握相同羟基含量、不同固体份树脂固化成膜和漆膜性能的主要影响因素。

1 材料和实验方法

1.1 材料

A.固体含量(NV)(50%±2%)、羟基1.09%的羟基丙烯酸树脂;B.固体含量(NV)(70%±2%)、羟基1.09%的高固含羟基丙烯酸树脂。拜耳固化剂(NCO%=16.5%)、二甲苯溶剂、醋酸仲丁酯溶剂。

1.2 检测仪器

漆膜冲击仪、漆膜附着力测试仪、漆膜弹性测定仪、涂-4 黏度计、漆膜厚度仪。

1.3 制备方法

取A 组100g 羟基丙烯酸树脂,取B 组100g 高固含羟基丙烯酸树脂,按A、B 组各自计算好的固化剂用量、稀释剂适量调至混合均匀为止,分别涂刷在尺寸(长×宽×厚)120mm×50mm×0.3 mm 的马口铁试板上,静置168h,待涂膜完全干燥适宜试验为止。

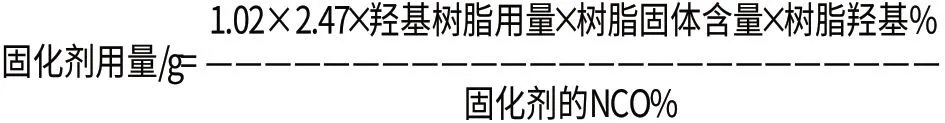

2 固化剂用量配比计算

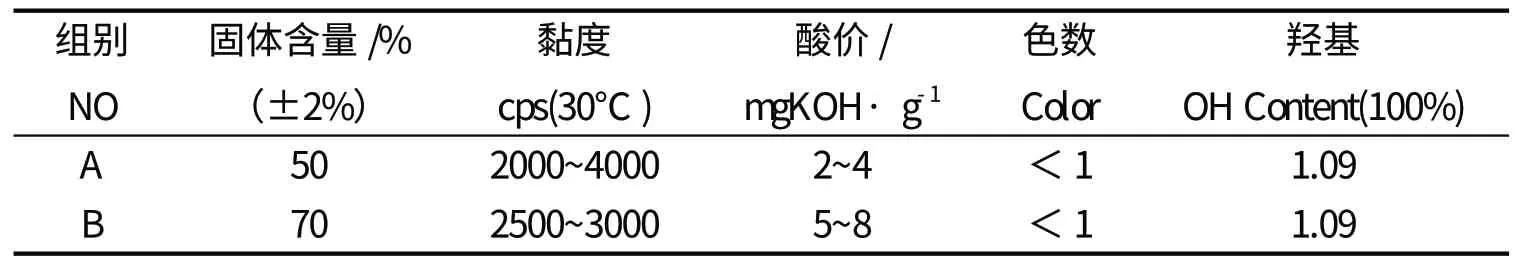

2.1 羟基丙烯酸树脂技术指标

A、B 组羟基丙烯酸树脂技术指标见表1。

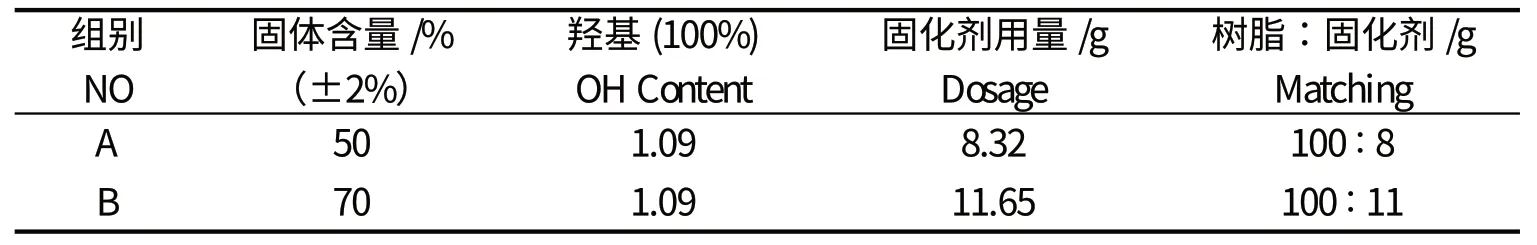

2.2 固化剂用量配比计算

固化剂用量配比按下面的公式进行计算。

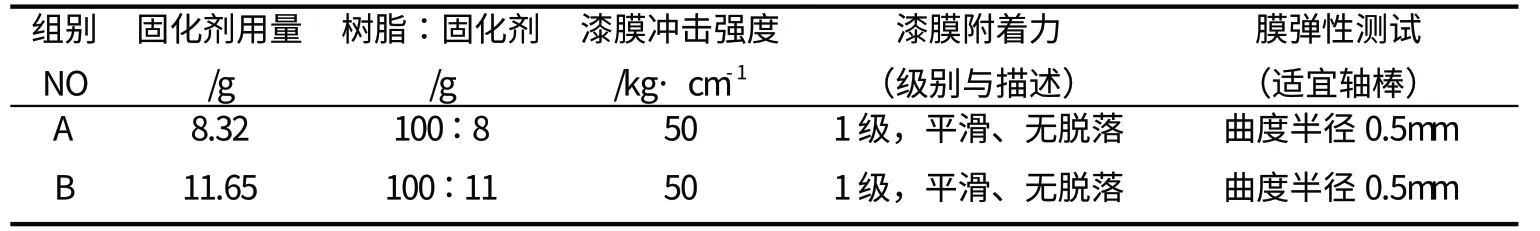

A、B 组各取100g 羟基丙烯酸树脂的固化剂最佳用量和配比如表2 所示。

3 检测结果

3.1 漆膜性能检测

将相同羟基含量1.09%,固体含量分别为(50%±2%)和(70%±2%)的羟基丙烯酸树脂与固化剂进行配比时,漆膜性能与外观测试如表3 所示。

3.2 树脂黏度检测

表1 A、B 组羟基丙烯酸树脂技术指标

表2 A、B 组羟基丙烯酸树脂的固化剂用量和最佳配比

表3 A、B 组漆膜性能与外观测试

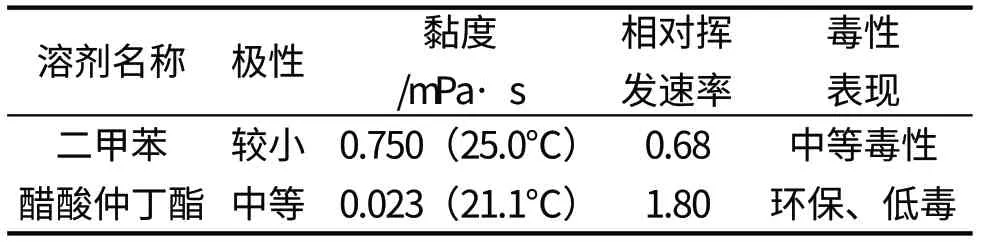

二甲苯和醋酸仲丁酯溶剂技术指标如表4 所示。

表4 二甲苯和醋酸仲丁酯技术指标

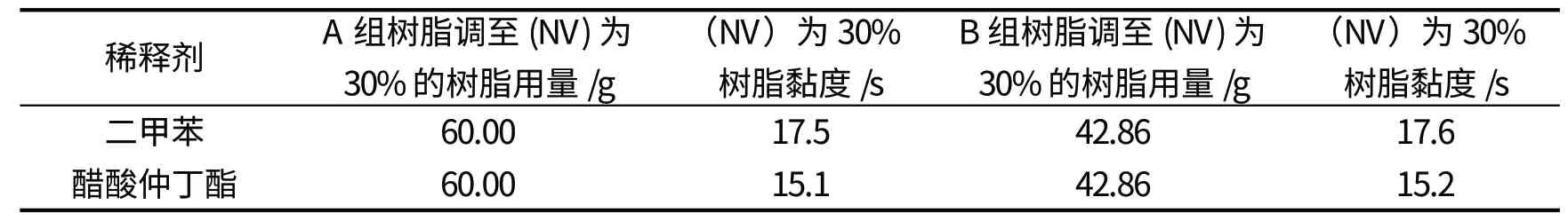

分别用二甲苯和醋酸仲丁酯作为稀释剂,将相同羟基含量1.09%,固体含量分别为50%和70%的羟基丙烯酸树脂稀释调至固体含量为30%的浓度时,通过涂-4 杯黏度测试[以通过涂-4 杯时间(s)的大小来表示],结果见表5。

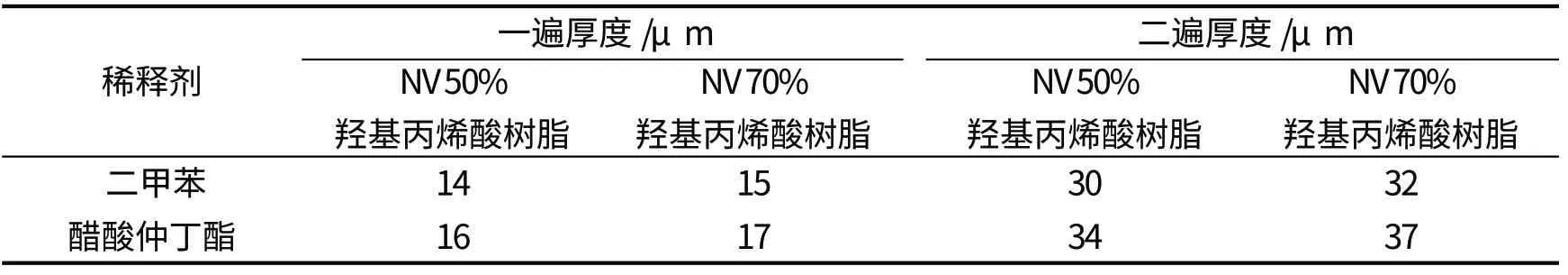

3.3 漆膜厚度检测

分别用二甲苯溶剂和醋酸仲丁酯溶剂作为稀释剂,将相同羟基含量1.09%,固体含量分别为50%和70%的羟基丙烯酸树脂稀释调至相同涂擦黏度为25s(涂-4 杯)时,漆膜实干厚度测试结果见表6。

表5 A、B 组树脂稀释调配至(NV):30%浓度时的树脂黏度测试(25℃)

表6 A、B 组树脂稀释调配至相同涂擦黏度时的漆膜干燥厚度测试(25℃)

4 结果与讨论

常温(25℃)下,影响相同羟基含量、不同固体含量的羟基丙烯酸树脂固化成膜与漆膜性能的主要因素包括固体含量、溶剂、分子量大小。

4.1 固体含量对树脂固化成膜与漆膜的影响

由表2 可知,固体含量越高时,固化剂用量越大,反之亦然;由表6 可知,固体含量分别为50%和70%的羟基丙烯酸树脂调至相同涂擦黏度为25s(涂-4 杯)时,用二甲苯作为稀释剂时,(NV)50%和(NV)70%漆膜干燥一遍厚度分别为14μm 和15μm,二遍厚度分别为30μm 和32μm;用醋酸仲丁酯作为稀释剂时,(NV)50%和(NV)70%漆膜干燥一遍厚度分别为16μm 和17μm,二遍厚度分别为34μm 和37μm。通过对比,不管用二甲苯或醋酸仲丁酯作为稀释剂时,(NV)70%高固含羟基丙烯酸树脂的漆膜干燥一遍厚度和二遍厚度始终要比(NV)50%树脂厚,这是因为当树脂固体含量越高时,随着溶剂的挥发,涂料中最终固化成膜的物质所占的体积比值越高。

4.2 溶剂对树脂固化成膜与漆膜的影响

4.2.1 溶解能力

丙烯酸树脂由丙烯酸酯类或甲基丙烯酸酯类及其它烯属单体共聚而成,树脂中的酯类是中等极性的,而二甲苯极性较小。因此,相对于二甲苯溶剂,醋酸仲丁酯溶剂和羟基丙烯酸树脂极性相似,根据极性相似相溶原则,丙烯酸树脂容易和中等极性的醋酸仲丁酯进行混溶[2],所以醋酸仲丁酯具有较强的溶解能力,能有效地将树脂乳液进行溶解、稀释和分散,有助于提高树脂对颜料的混合、扩散性和润湿性,获取良好的漆膜丰满度和高光泽。

4.2.2 溶剂黏度

醋酸仲丁酯具有强于二甲苯的溶解能力,因此能将丙烯酸树脂乳液的黏度调至很低。由表4 可知,醋酸仲丁酯黏度为0.023mPa·s(21.1℃)(温度升高时黏度变得更小),二甲苯为0.750 mPa·s(25.0℃),由于醋酸仲丁酯溶剂自身的黏度较低,从而有助于降低涂料的黏度。由表5 可知,分别用二甲苯溶剂和醋酸仲丁酯溶剂作为稀释剂,将A、B 组羟基丙烯酸树脂调至(NV)为30%的浓度时,醋酸仲丁酯调配的涂料溶液经涂-4 杯测定所需时间为15.1s 或15.2s,而二甲苯需要17.5s 或17.6s,所需时间越短表示溶液的黏度越低,而黏度较低有助于获取良好的漆膜流平性和流挂性,提高施工便利性和涂料贮存的稳定性。

4.2.3 溶剂相对挥发速率

挥发通常分为“两个阶段”,第一阶段,溶剂由液态表面逃逸,此阶段溶剂挥发较快;第二阶段,溶剂由涂膜内表面向外表面逃逸,此阶段溶剂挥发较慢。从环保的角度考虑,由表4 中“相对挥发速率和毒性表现”可知,相比醋酸仲丁酯,二甲苯相对挥发速率较慢,当其处于溶剂挥发较慢的“第二阶段”时,会导致涂料涂层中有毒有害物质的残留和污染较久,不利于涂料工作者和用户使用,降低安全性和环保性。

4.3 分子量大小对树脂固化成膜与漆膜的影响

对于固体含量(NV)50%羟基丙烯酸树脂,当分子量在10000 20000,相对较大时,大分子链加长使得自身移动减慢,黏度增大,导致树脂对颜料的分散性和润湿性较差,涂料在贮存中易出现絮凝状,缩短涂料的保质期。对于固体含量(NV)70%的高固含羟基丙烯酸树脂,当分子量相对较小低至2000,树脂流动性好,黏度小利于施工,但会导致树脂的耐水性和耐候性变差,影响涂料质量。

5 结论

1)固化剂最佳配比时,相同羟基含量、不同固体含量羟基丙烯酸树脂的固化剂用量由树脂的固体含量决定。

2)将二甲苯和醋酸仲丁酯作为稀释剂,相同羟基含量1.09%,固体含量分别为(NV)50%和(NV)70%的羟基丙烯酸树脂稀释调配至(NV)30%的浓度时,通过涂-4 杯黏度测试可知,当达到相同施工黏度时,相对于二甲苯,醋酸仲丁酯极性大、溶解力强、自身黏度低,有助于降低涂料溶液的黏度,提高漆膜流平性和流挂性,改善施工便利性。

3)将二甲苯溶剂和醋酸仲丁酯溶剂作为稀释剂,将相同羟基含量1.09%,固体含量分别为(NV)50%和(NV)70%的羟基丙烯酸树脂稀释调配至相同涂擦黏度为25s(涂-4 杯)时,由漆膜实干厚度测试可知,树脂固体含量越高时,相同涂布面积的漆膜厚度越厚,施工次数减少,施工效率提高。

[1] 刘登良.涂料工艺[M].北京:化学工业出版社,2009:233.

[2] 玉渊,陆强,等.一种用于涂料的环保型酯类溶剂的制备与研究[J].化工技术与开发.2014(9): 9-14.