复合材料加筋板极限承载能力分析

2015-04-21赵维涛刘炜华杨其蛟

赵维涛,刘炜华,杨其蛟

(沈阳航空航天大学 辽宁省飞行器复合材料结构分析与仿真重点实验室,沈阳 110136)

机械与材料工程

复合材料加筋板极限承载能力分析

赵维涛,刘炜华,杨其蛟

(沈阳航空航天大学 辽宁省飞行器复合材料结构分析与仿真重点实验室,沈阳 110136)

加筋板在出现屈曲之后并未完全失效,仍然具有较高的承载能力。本研究利用ABAQUS软件建立由shell-solid单元组合的复合材料加筋板极限承载能力分析模型。复合材料层合板和界面材料的破坏通过子程序判断,子程序中编写了Hashin和Quads失效判据,并引入材料刚度退化准则。通过有限元模拟方法分析复合材料加筋板在轴向压缩载荷下的极限承载能力,并详细给出3种失效模式的破坏过程,仿真结果与试验结果相比误差较小,说明所建立模型及USDFLD程序是正确的。

复合材料;加筋板;脱粘;极限承载能力;子程序

复合材料加筋板具有强度高、刚度大和重量轻等特点,被广泛用于人们的日常生活和航空航天领域。在飞机机翼结构中,加筋板往往会受到拉压、弯曲、剪切和各种组合载荷作用。在这些载荷作用下,复合材料加筋板出现多种失效模式,主要有屈曲、基体开裂、纤维断裂、脱粘等。加筋板的这些失效情况并不会同时出现,在没有初始缺陷的情况下,首先出现的是屈曲,屈曲发生后加筋板仍有很高的后屈曲承载能力。随着载荷逐渐增加,其他失效情况开始出现,随着破坏的加剧,加筋板的承载能力会逐渐达到顶点,最终彻底破坏,完全失去承载能力。由于后屈曲的几何非线性,以及接近极限承载能力阶段各种失效模式的耦合,造成极限承载能力很难准确计算[1-7]。由于失效模式的多样性以及多种失效模式耦合的复杂性,现有的商业软件如ABAQUS,NASTRAN,MARC等并不能准确地计算复合材料加筋板的极限承载能力。因此,国内外的学者开始使用商业软件如ABAQUS所提供的程序接口,对现有软件进行二次开发,利用现有的理论和实验数据编写可靠的极限承载能力计算程序。

20世纪60年代,Dudgale[8]和Barenblatt[9]综合考虑强度准则和断裂力学方法提出了基于Cohesive Zone理论的界面单元法,可用于模拟界面处脱胶的产生和扩展过程;P F Liu[10]等利用界面单元法分析了混合模态下复合材料层合板分层情况;刘从玉等[11]等利用界面单元法和ABAQUS子程序研究了复合材料加筋板后屈曲承载能力。本文根据复合材料加筋板的力学特性,并结合有限元理论和已有研究成果,建立了使用界面单元的加筋壁板有限元模型。使用Quads[11]准则判断界面单元的脱粘情况,使用Hashin[12]准则判断加筋板的失效情况。为了研究加筋板的各种失效情况,本文使用了基于 ABAQUS软件,用Fortran编写了USDFLD子程序,引入材料刚度退化方案。在USDFLD子程序中编写了复合材料加筋板基体和纤维压缩破坏以及胶层破坏判断准则。将计算结果与实验结果进行对比,结果显示本文方法具有较好计算精度。

1 计算理论

复合材料加筋板结构存在多种多样的破坏形式,本文在不考虑初始缺陷情况下,主要研究复合材料加筋板在压缩载荷作用下3种失效情况:基体断裂、纤维断裂和脱粘。

1.1 失效准则

使用Quads准则判断界面单元的脱粘情况,使用Hashin准则判断加筋板的失效情况。假设胶层是各向同性材料,并且筋条与蒙皮不会出现除蒙皮法向以外位移。Quads失效准则公式如下:

(1)

其中,Xt,S分别为界面拉伸、剪切强度,σ33,τ13,为有效应力σ的分量。由于法向的压应力不会使界面脱粘,所以在计算时引入下列运算符:

(2)

Hashin失效准则公式如下:

纤维拉伸断裂(σ11≥0)

(3)

纤维压缩破坏(σ11<0)

(4)

基体拉伸断裂(σ22≥0)

(5)

基体压溃(σ22<0)

(6)

其中,Xt,Xc,Yt,Yc,S12和S23分别为轴向拉伸、轴向压缩、横向拉伸、横向压缩、横向剪切强度和轴向剪切强度;σ11,σ22,τ12为有效应力σ的分量。

2 用户子程序

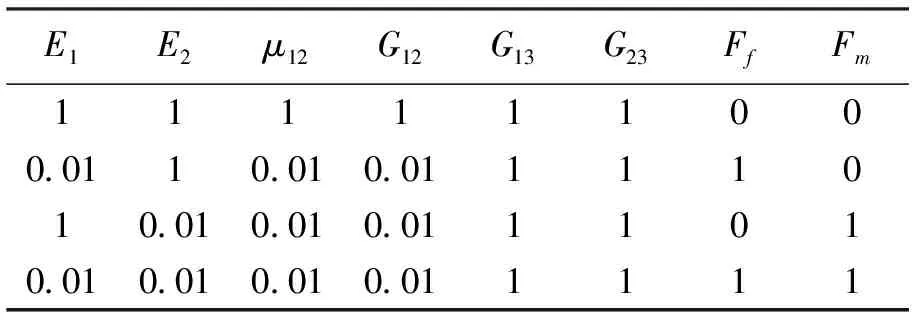

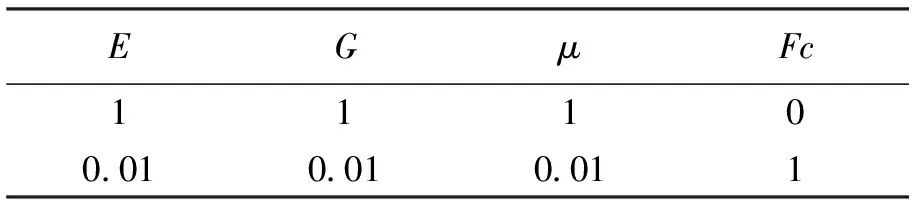

使用了USDFLD子程序对于失效进行判定,并进行材料性能参数的折减。表1和表2为相应材料性能参数折减准则[13]。表1中E1,E2,G12,G13和G23分别为拉压缩弹性模量和剪切弹性模量,μ12为泊松比,Ff,Fm为纤维和基体失效判定值。表2中E,G,μ,Fc分别为杨氏模量、剪切模量、泊松比和界面元失效判定值。

表1 单层板材料性能折减方案

表2 界面材料性能折减方案

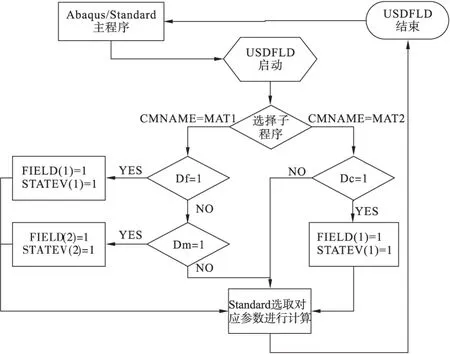

子程序是在ABAQUS/Standard模块下使用,在计算过程中,USDFLD子程序不断地从主程序中读取应力,然后带入子程序中编写的Hashin和Quads失效判定公式中进行计算。根据失效准则可知,当公式所计算得值等于1时,就认为材料达到失效条件。子程序亦将计算值与1进行比较,当其中的某一项等于1时就认为材料出现该种失效,相对应地进行材料属性的退化。如果完成一轮计算后并没有出现失效,则继续进行下一增量步的计算。如此反复循环计算材料的失效点,并判断结构是否失去承载能力,分析流程如图1所示。

图1 USDFLD计算流程图

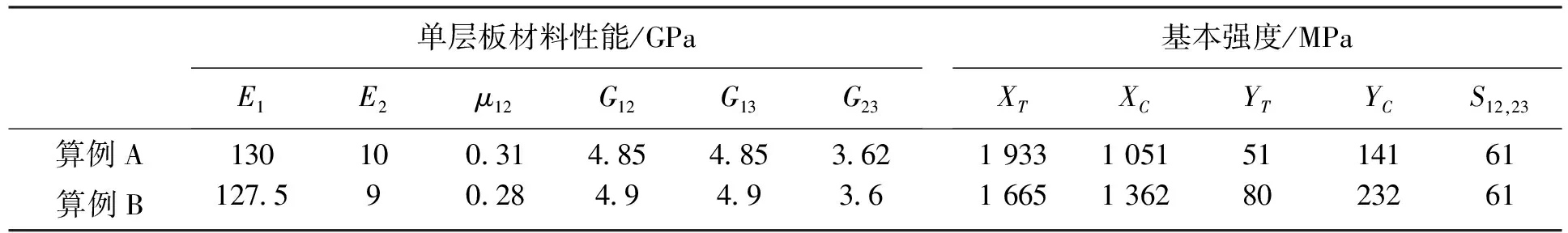

表3 单层板材料性能

3 数值仿真

3.1 几何尺寸及材料参数

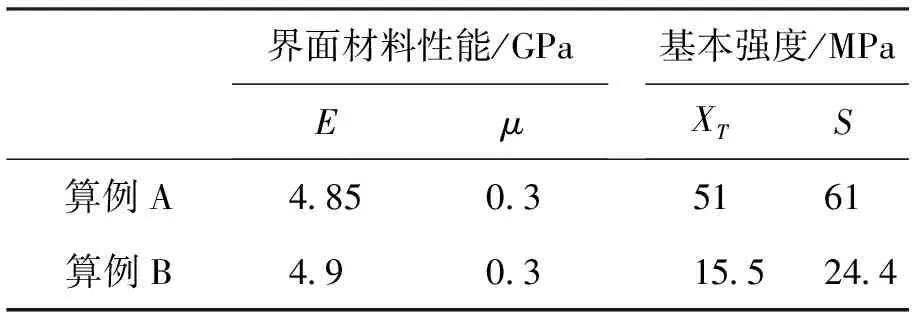

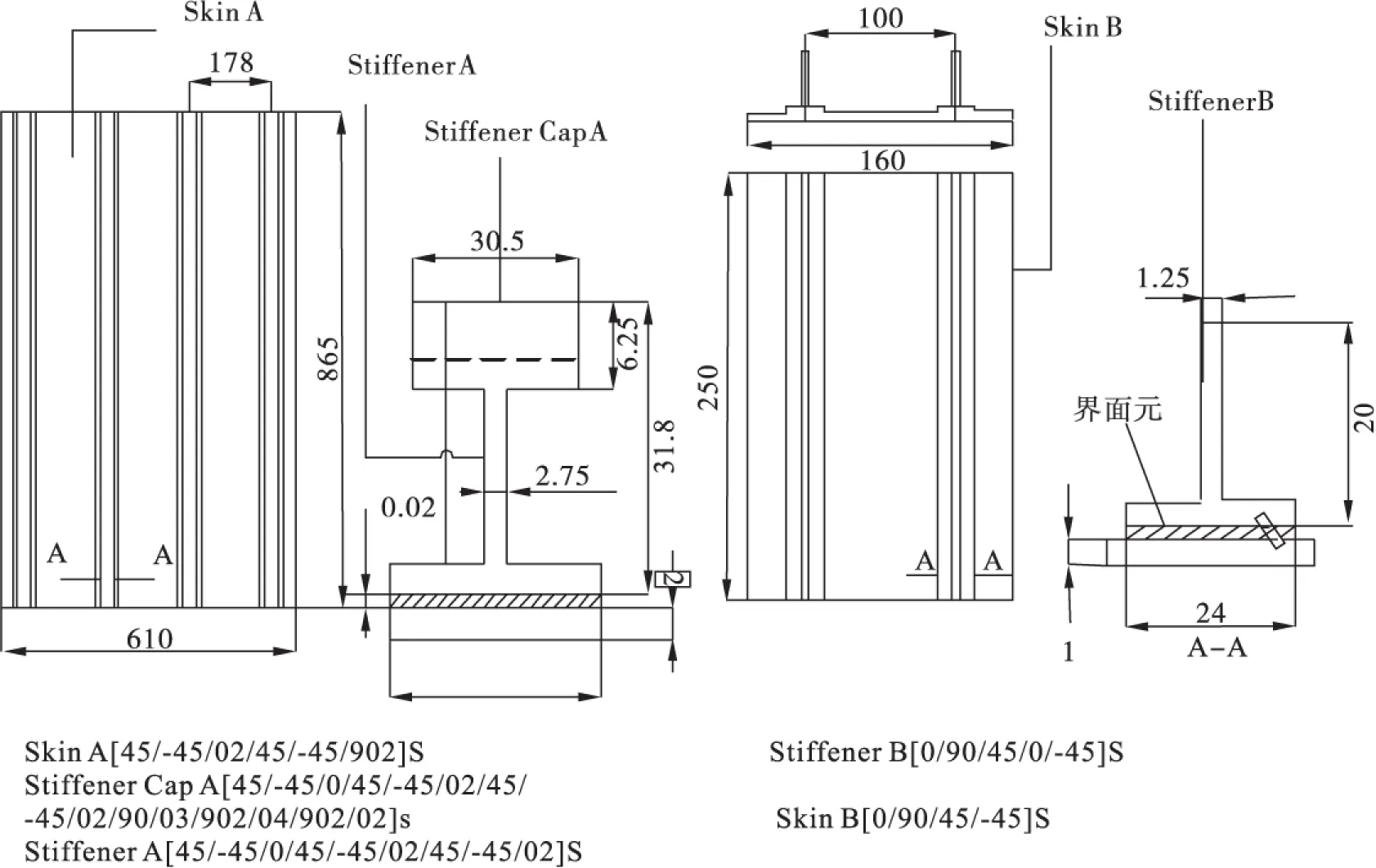

建立文献[14]中所使用的工字型加筋板(算例A)和文献[15]中的T型加筋板(算例B)模型,来验证本文模型的正确性。图2中标明了两个文献中使用试件的具体尺寸和铺层顺序,算例A、B的单层板材料性能如表3所示[12],胶层材料性能如表4所示[12]。

表4 界面材料性能

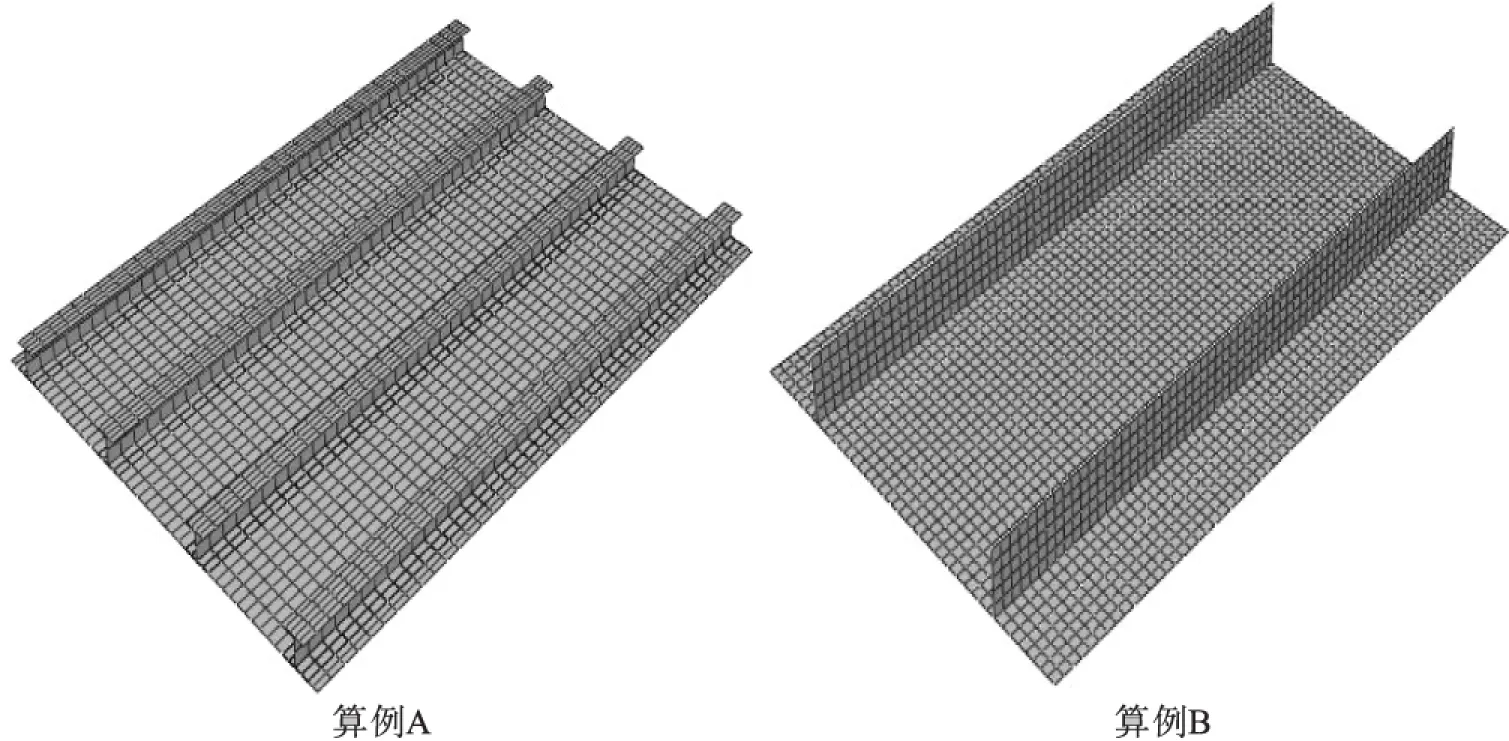

3.2 有限元模型

使用Abaqus软件建立如图3所示的复合材料加筋板有限元模型,使用shell-solid建立组合模型,这种模型具有计算效率高、结果准确的优点。复合材料壁板和筋条采用S4R壳单元,该单元即可承受拉压载荷也可承受面内剪切载荷。为了模拟胶层脱粘过程,使用类型为COH3D8的实体界面单元模拟胶层,使用Tie连接绑定界面元和壳单元。

图2 加筋板几何参数及铺层顺序

图3 算例A,B有限元模型

因为复合材料加筋板不同于普通的各向同性材料,沿型心加载结果并不准确,更加准确的是在刚心加载。所以要先通过静态分析找到复合材料加筋板的刚心,然后使用MPC将刚心与加载边绑定。计算屈曲临界载荷边界条件为:刚心处约束横向和法向位移,并施加单位力,轴向另一边固支。进行模拟破坏过程分析时边界条件为:沿轴向施加等效位移载荷,加载边仅放开轴向约束,轴向另一端完全固定。

4 结果与分析

4.1 屈曲分析

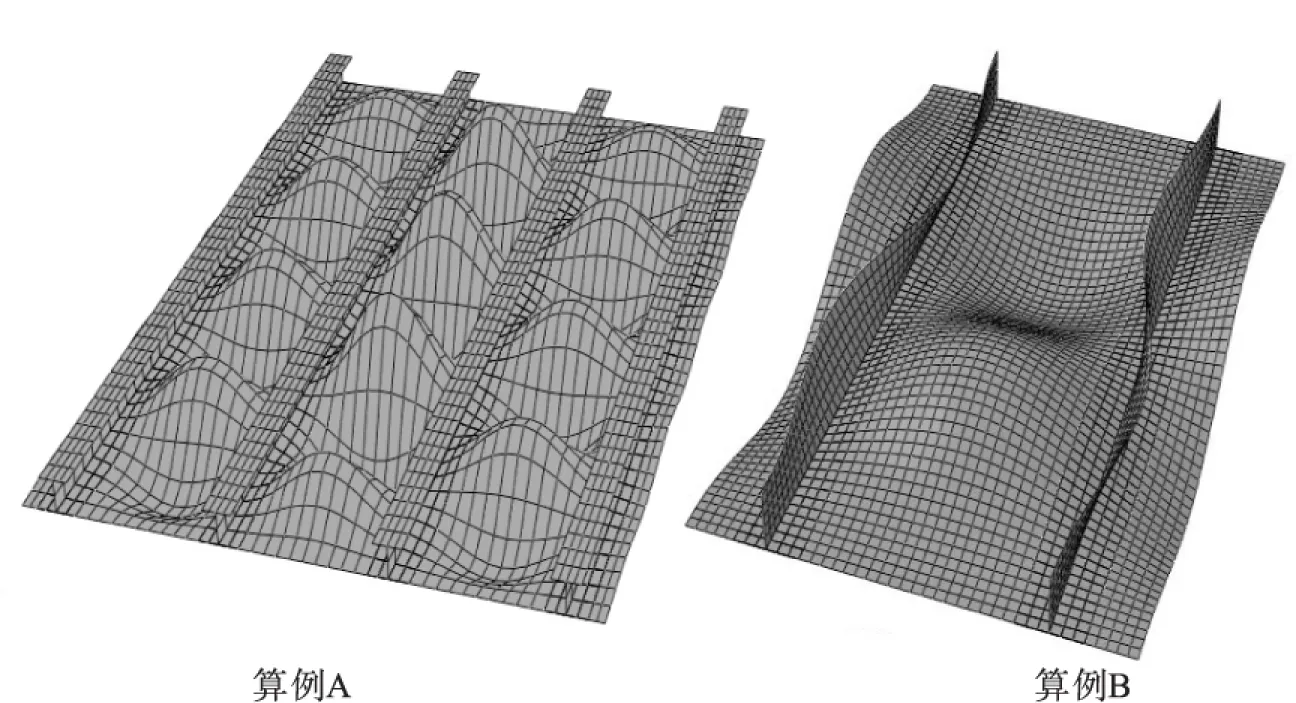

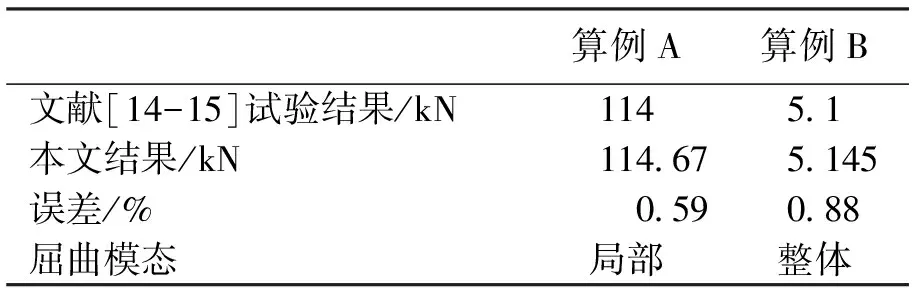

实际情况中,结构稳定性问题往往是非线性问题,线性分析结果误差较大。由于实际情况中结构的几何缺陷很难测定,所以在进行非线性分析时,可以使用一阶屈曲模态代替初始缺陷。在进行非线性分析之前,可以先进行线性屈曲分析,这不仅可以验证有限元建模的合理性和有效性,还可以为极限承载能力分析提供屈曲载荷和模态参考。图4为算例A、B一阶屈曲模态,表5列出了算例A、B与文献[14-15]中试验得到的屈曲载荷值比较结果,从中可以看出,本文结果与试验值误差均小于5%。

图4 算例A,B一阶屈曲结果

表5 算例A,B屈曲分析结果

算例A算例B文献[14-15]试验结果/kN1145 1本文结果/kN114 675 145误差/%0 590 88屈曲模态局部整体

4.2 极限承载能力分析

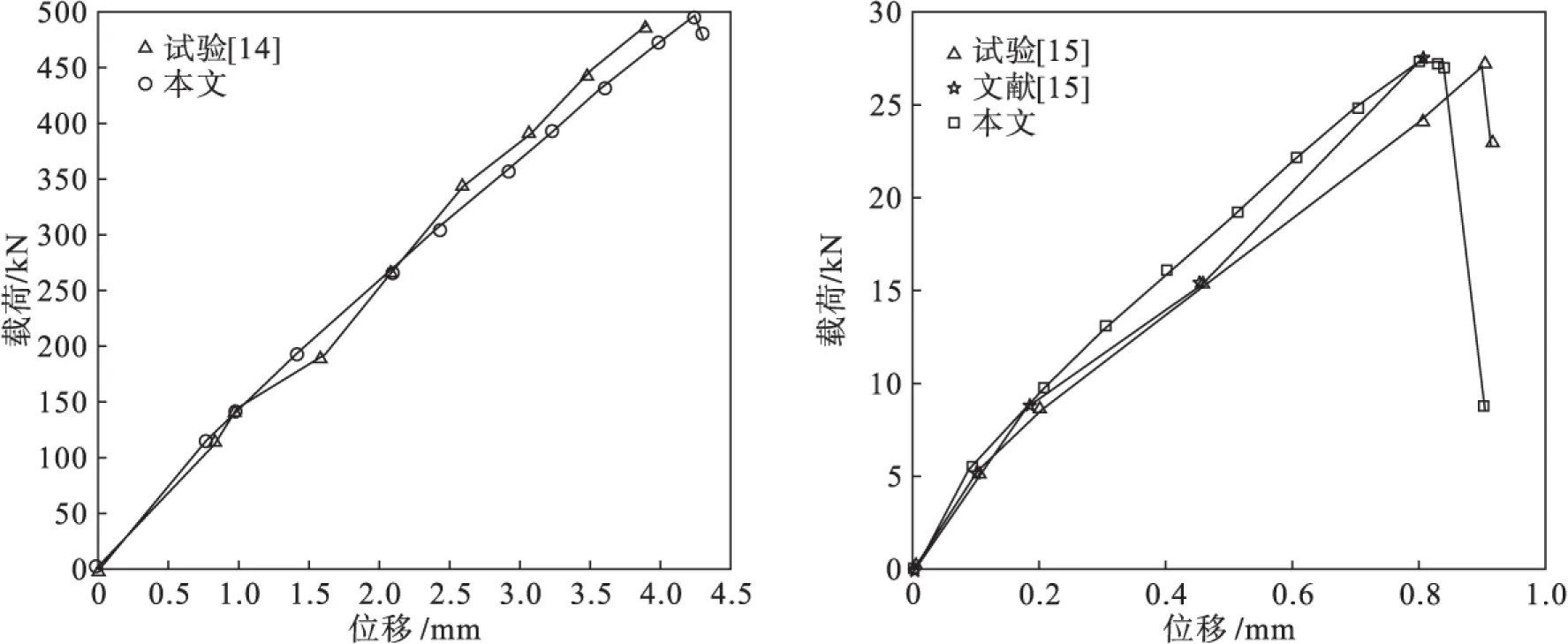

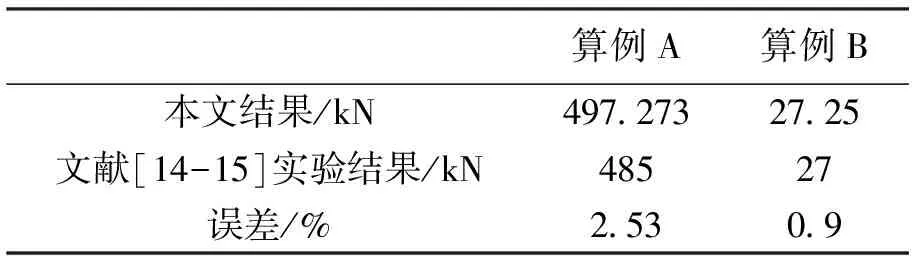

本文对算例A,B进行了极限承载能力计算,绘制出如图5所示的载荷-轴向位移曲线。

从图5可以看出,在达到屈曲失稳载荷之前(算例A:114.67 kN,算例B:5.145 kN),载荷位移曲线斜率不变,呈线性增加趋势,在达到屈曲失稳载荷后,曲线斜率减小出现了转折,使复合材料加筋板刚度下降,但未完全失去承载能力。随着载荷不断增加,复合材料加筋板开始出现基体破碎、纤维破坏,连接界面开始出现脱粘损伤,使结构刚度逐步下降。当载荷位移曲线到达顶点时,认为该点就是复合材料加筋板的极限强度,随后结构完全破坏。本文模型计算得到的极限强度值与文献[14]和[15]给出的强度值比较结果如表6所示,说明本模型合理且有效。

4.3 破坏过程分析

研究复合材料加筋板在轴压载荷作用下纤维和基体压缩破坏的扩展过程,验证胶层出现脱粘破坏是否会导致加筋板彻底破坏。详细讨论了算例A中基体和纤维压缩断裂以及界面脱粘这3种失效情况的产生及扩展过程。

图5 算例A,B载荷随位移变化曲线

表6 极限强度值

算例A算例B本文结果/kN497 27327 25文献[14-15]实验结果/kN48527误差/%2 530 9

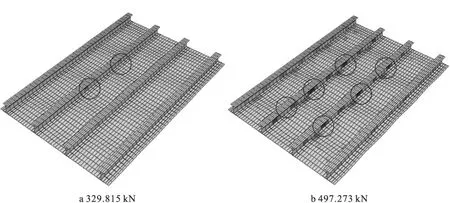

(1)基体和纤维破坏过程分析

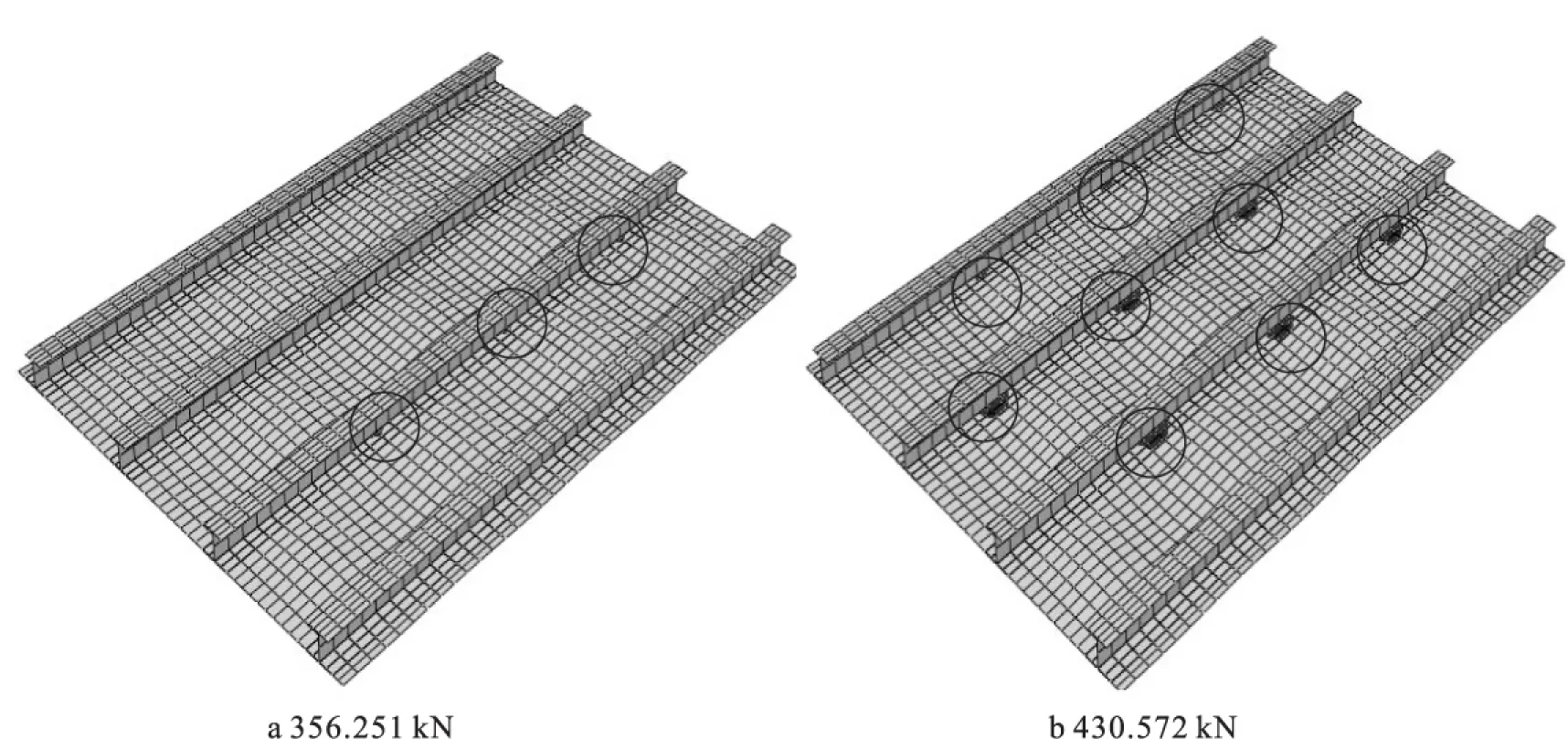

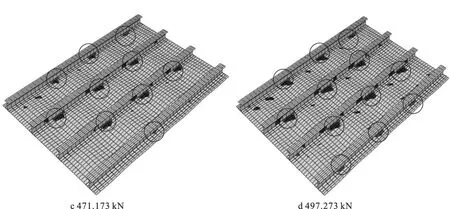

图6和图7分别列出了壁板和筋条中第三层(0度铺层) 基体和纤维压缩破坏过程,图中圆圈内部分表示出现破坏的位置。由图6和图7可知,壁板与筋条连接区域基体和纤维更容易出现压缩破坏。通过对整个破坏过程的分析可以看出,最先出现的是基体破坏,然后是纤维失效,最后脱粘导致加筋板彻底破坏。通过图6(a)可以看出,载荷增加到329.815 kN时筋条腹板开始出现基体破坏。由图7(a)可以看出,载荷增加到356.251 kN时,壁板与筋条连接处开始出现纤维失效,之后随着载荷不断增加,各个铺层都出现了破坏。随着失效扩展,在载荷达到497.273 kN时(如图7(d)所示)结构整体破坏,此时的载荷就是结构的极限强度值。

(2)界面元破坏过程分析

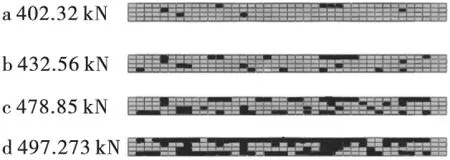

图8展示了界面元破坏随载荷的变化趋势,图中黑色部分为出现破坏的界面单元。在加筋板出现屈曲后,层合板出现破坏前的这段时间内,由于筋条变形较小,筋条与壁板之间几乎没有相对位移,胶层所承受的σ33,τ13,τ23很小,界面元不会出现破坏。随着基体断裂和纤维失效出现,界面元要承受的应力迅速增加。当载荷增加到402.32 kN时,胶层边缘出现了脱粘破坏,如图8(a)所示,界面元边缘出现黑色区域。由于其他破坏形式随着载荷增大而扩展,脱粘破坏也开始向各个方向扩展。通过图8(d)可以看到,随着载荷增加到497.273 kN,胶层彻底破坏使筋条和壁板脱粘从而导致加筋板完全失去承载能力。

图6 基体破坏过程

图7 纤维破坏过程

图8 界面元破坏过程

5 结论

(1)胶层对加筋板极限承载能力有较大影响,而对屈曲载荷影响很小。因此,使用界面元模拟脱粘能够获得更加准确的极限强度值。通过计算可知,载荷达到329.815 kN时,基体破坏。载荷达到356.25 1kN时,纤维破坏;载荷达到402.32 kN时,界面脱粘。分析得到的复合材料加筋板失效模式的破坏顺序依次是:基体破坏、纤维破坏和界面脱粘。

(2)通过非线性有限元模拟可以得出,脱粘是导致复合材料加筋板彻底失去承载能力的重要因素,使用界面单元模拟胶层,可以得到更精准的复合材料加筋板极限强度值。由公式(1)可知,面内剪切应力可以引起界面元破坏,即胶层脱粘,而脱粘是影响加筋板极限承载能力的重要因素,因此想要得到更准确的极限强度值,就必须考虑面内剪切载荷的影响。

[1]王菲菲,崔德刚,熊强.复合材料加筋板后屈曲承载能力工程分析方法[J].北京航空航天大学学报,2013,39(4):494-496.

[2]李婷,郝雪萍,赵洁,等.飞机典型复合材料加筋壁板结构稳定性及破坏强度分析[J].飞机设计,2013,33(6):38-42.

[3]宁晋建,章怡宁,黄宝宗,等.复合材料加筋壁板的后屈曲逐步损伤及承载能力研究[J].飞机设计,2006,3:7-10.

[4]史文华.复合材料泡沫夹心板极限承载能力研究[D].上海:上海交通大学,2011.

[5]刘莹.复合材料加筋板结构的承载能力研究[D].沈阳:东北大学,2008.

[6]孙海鹤.复合材料加筋板压缩失效研究[D].大连:大连理工大学,2010.

[7]离晶晶,关志东,刘德搏.复合材料加筋板后屈曲特性研究[J].材料工程,2011(S1):126-130.

[8]Dudgale D S.Yielding of steel sheets containing slits [J].Journal of Mechanics and Physics of Solids,1960(8):100-104.

[9]Barenblatt G I.Mathematical theory of equilibrium cracks in brittle failure [J].Advances in Applied Mechanics,1962(7):55-129.

[10]P F Liu,M M Islam.A nonlinear cohesive model for mixed-mode delamination of composite laminates [J].Composite Structures,2013,106(2013):47-56.

[11]Hashin Z.Failure criteria for unidirectional fiber composites [J].Journal of Applied Mechanics,1980,47:329-334.

[12]Atevens K A,Ricci R,Davies G A O.Buckling and post-buckling of composite structures [J].Composites,1995,26(3):189-199.

[13]刘从玉,许希武,陈康.考虑脱粘的复合材料加筋板屈曲后屈曲及承载能力数值分析[J].复合材料学报,2010,27(6):158-166.

[14]Camanho P P,Davila C G.Mixed-mode cohesion elements for the simulation of delamination in composite materials[R].NASA/TM-2002-211737.Washington:NASA,2002.

[15]Kong C W,Lee I C,Kim C G,et al.Post-buckling and failure of stiffened composite panels under axial compression [J].Composite Structures,1998,42(1):13-21.

[16]陈祥宝.聚合物基复合材料手册[M].北京:化学工业出版社,2004.

(责任编辑:宋丽萍 英文审校:刘敬钰)

Ultimate strength analysis of stiffened composite panels

ZHAO Wei-tao,LIU Wei-hua,YANG Qi-jiao

(Key Laboratory of Liaoning Province for Composite Structural Analysis of Aerocraft and Simulation,Shenyang Aerospace University,Shenyang 110136,China)

The stiffened composite panels still have enough strength after the bucking,the study of the ultimate strength is very necessary.A shell-solid finite element model is built by using ABAQUS software to analyze the ultimate strength.In the model,user subroutine is led into the analysis of the failure of materials.In the user subroutine,Hashin failure criteria and Quads failure criteria are programed to identify the damage occurrence,and the degradation criterion is used to simulate the failure progress of stiffened composite panels.The processes of three failure modes are discussed in detail.The error of simulation result compared with the experimental data is very small,it is shown that the proposed method is correct.

composites;stiffened panels;debonding;ultimate strength;user subroutine

2014-12-24

国家自然科学基金(项目编号:11272217);航空科学基金(项目编号:2013ZA54004);辽宁省教育厅(项目编号:L2014072);国防基础科研计划基金(项目编号:JCKY201305B002,XY2015032)

赵维涛(1977-),男,辽宁沈阳人,副教授,主要研究方向:飞机结构强度与可靠性,E-mail: zhwt201@126.com。

2095-1248(2015)04-0037-07

V211

A

10.3969/j.issn.2095-1248.2015.04.007