某型柴油机配气机构动力学建模方法与性能仿真研究

2015-03-20李育学

陈 睿,张 萍,李育学

(海军工程大学 动力工程学院, 武汉 430033)

柴油机作为大多数舰艇的主推进动力和发电机拖动动力的动力来源,在舰船设备中占有非常重要的地位,特别是随着舰船使用要求的不断提高,对舰船动力提出了更高的要求。[1]从生命力角度分析,柴油机为多数舰艇提供主动力,是动力系统的的心脏,保证着舰艇在海上的顺利航行,这是保存己方、消灭敌方的基础。[2]

配气机构作为内燃机两大机构之一,[3]其主要功能是实现发动机的换气过程,根据气缸的工作次序,定时地开启和关闭进排气门,以保证气缸吸入新鲜空气和排除燃烧废气。现今对于发动机配气机构的设计,一方面希望气门加速度较大,以使气门迅速地开、关,从而达到最好的换气效果以提高动力性和经济性;另一方面,希望载荷保持相对较小,以减小加速度,从而减小振动和噪声,并延长使用寿命。[4]这样的矛盾要求给配气机构的设计带来困难,因此需要精心设计进排气门的升程曲线,以达到最优设计。[5]而且随着化石燃料的枯竭和排放法规的愈趋严格,柴油机朝着高功率密度、低污染、低排放、低噪声、高可靠性方向发展,这些都给配气机构带来了新的挑战。

目前,配气机构动力学研究中,都仅建立配气机构多体动力学模型。基于此模型对配气机构进行动力学仿真,这样虽然也能够获得配气机构的运动学、动力学参数,但同时将丢失许多柴油机工作过程中的有用信息。为此本文以多体动力学理论为基础,应用多体动力学软件ADAMS,建立了柴油机整机的刚柔耦合多体动力学模型,对某型柴油机配气机构进行了仿真计算。

一、建立柴油机整机多体动力学模型

(一)柴油机动力学建模方法

柴油机动力学特性研究的基础是建立研究对象简化而又精确的动力学模型。[6]动力学模型的详细程度取决于研究目的和计算能力,动力学模型的精确性取决于对柴油机各运动组件之间的运动约束、力的传递等有效、准确描述。如何兼顾柴油机动力学模型的简化性和有效性成为柴油机动力学建模的关键。根据对模型简化性和精确性的侧重点不同,目前比较常用的柴油机动力学建模方法主要由三种:集中质量方法、有限元方法和多体动力学方法。本文中采用的是多体动力学方法。

多体系统是指有多个物体通过运动副连接的复杂机械系统,[7-8]多体系统动力学的根本目的是应用计算机技术进行复杂机械系统的动力学分析,它的基本建模过程为:首先根据拓扑关系抽象出力学模型,然后构建系统的运动微分方程,最后经过数值计算得到系统的动力学响应。

机械系统动力学分析软件(Automatic Dynamic Analysis of Mechanical System,ADAMS)是世界上应用范围最广、应用行业最多的机械系统动力学仿真工具,[9]在本文中就采用这一软件进行仿真。

(二)准备工作

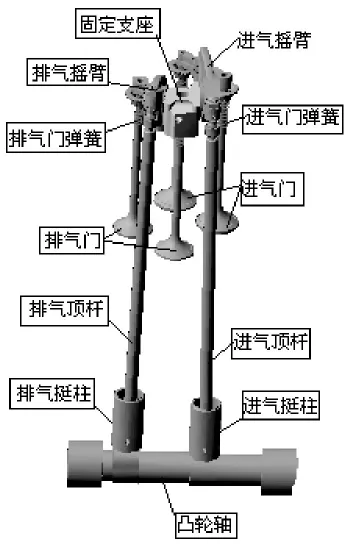

某型柴油机配气机构主要由凸轮轴、挺柱、顶杆、摇臂、固定支座、气门、气门座圈及气门弹簧组成。建立柴油机气门机构动力学模型,首先在三维实体建模软件Pro/E中建立柴油机气门机构各零件的三维实体模型,按照气门机构实际的位置关系和工作顺序,对机构进行装配,获得气门机构的三维实体模型,见图1,借助与Pro/E与ADAMS之间的接口软件M/Pro,定义各构件之间的约束副(见表1)、构件上标示点等,建立气门机构动力学模型。

图1 A1缸配气机构模型

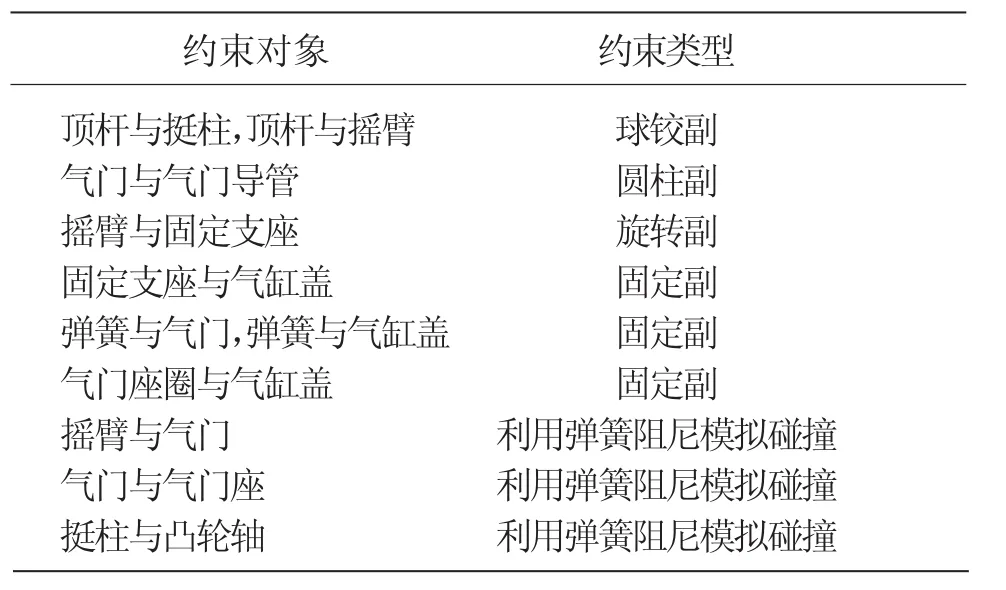

表1给出了配气机构各部件间的约束关系。

表1 柴油机配气机构各部件约束关系表

二、仿真边界条件

对于单独的配气机构模型,在凸轮轴上添加1 500 r/min的恒定转速驱动motion,对配气机构进行动力学仿真计算。

三、参数设置

(一)接触参数

由于接触刚度与材料特性有关,表2给出了各接触零部件的材质属性。

表2 各零部件材质属性

凸轮与挺柱之间接触刚度为6.8×105N/mm,气门与摇臂之间接触刚度为8.0×105N/mm,气门与气门座之间接触刚度为8.0×105N/mm。

阻尼系数难以精确给出,参照文献[10],配气机构中各接触对取阻尼系数c=10 N-s/mm;接触力指数e=1.5;接触点变形量φ=0.1 mm。

(二)气门弹簧参数

在建立模型时,弹簧的刚度取气门弹簧工作段时的刚度值,文中弹簧刚度取40 N/mm。

阻尼系数难以精确给出,参照文献[10],气门弹簧阻尼为0.001 N-s/mm。

为了方便配件通用化,进、排气门弹簧选择相同的气门弹簧。经计算,弹簧预紧力取300 N。

四、仿真结果

(一)凸轮升程及气门升程

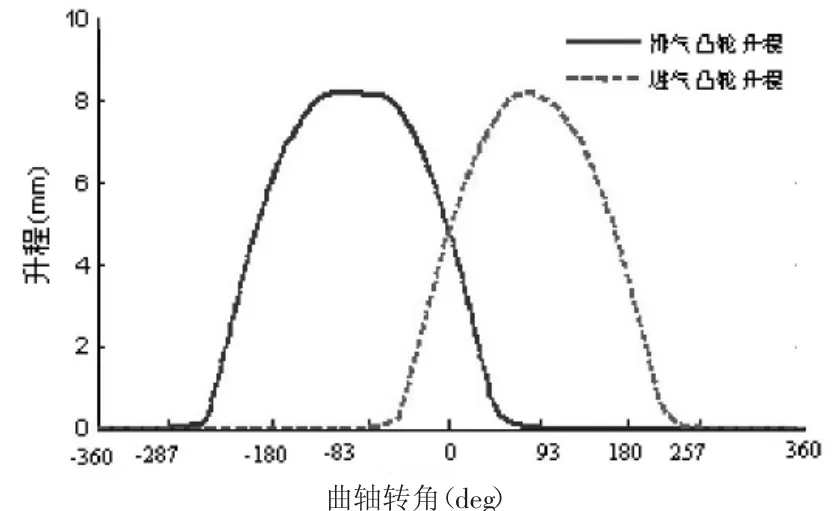

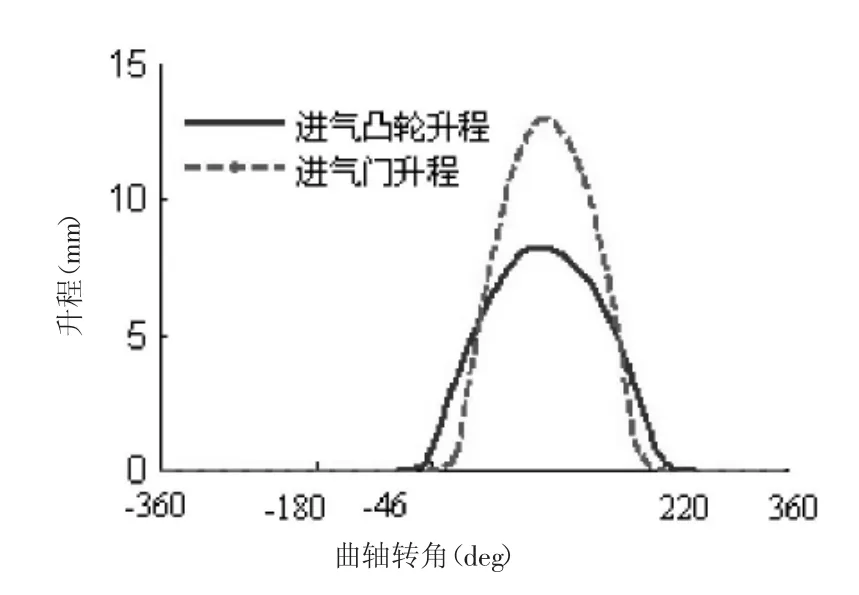

图2是由柴油机配气机构动力学模型分析得到的进、排气凸轮升程曲线。由图2可得,进、排气凸轮升程最大值均为8.2 mm,进气凸轮升程转角为340°曲轴转角,排气凸轮升程转角为380°曲轴转角。

图2 凸轮升程

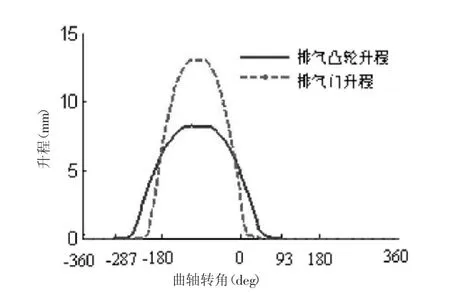

图3为气门升程,进排气门升程均为13 mm。从图3中可以清楚地看出气门开、闭规律。进气门开:上止点前曲轴转角46°,进气门闭:下止点后曲轴转角41°;排气门开:下止点前曲轴转角63°,排气门闭:上止点后曲轴转角47°;气门重叠角:曲轴转角 93°。

图3 进、排气门升程

图4为排气门升程与凸轮升程的关系,图5为进气门升程与凸轮升程的关系。从图4、图5可以看出,由于气门间隙的存在,气门升程与凸轮升程并不是同步的。

图4 排气门升程与排气凸轮升程

图5 进气门升程与进气凸轮升程

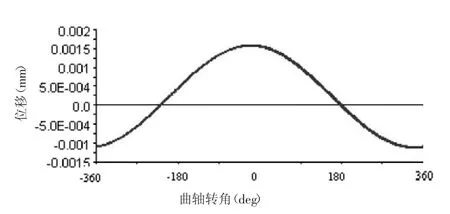

图6为柔性凸轮轴位移,最大位移幅值为0.0015 mm,由于柔性凸轮轴位移相对于凸轮升程相差很小,故柔性凸轮的位移对于凸轮升程影响很小。

(二)进排气门速度

图6 柔性凸轮轴位移

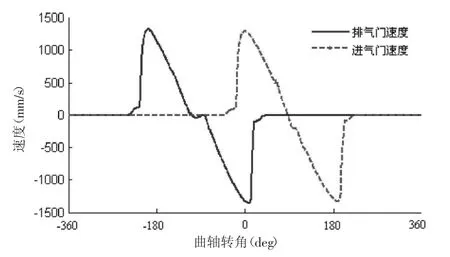

气门运动速度是配气机构运动学重要参数之一,通过分析气门速度,可以评价配气系统传动链的优劣。气门与气门座圈之间的摩擦磨损是气门失效的主要方式之一,气门落座速度常用来分析气门落座时气门与气门座的冲击、配气机构的噪声以及气门座的磨损等,一般对于合金钢材料的气门座圈,气门落座速度应小于0.6 m/s;对于铸铁或粉末冶金材料的气门座圈,其落座速度应小于0.3 m/s。[11]

图7为单缸配气机构气门速度,排气门最大正向速度为1 398 mm/s,最大负向速度为1 450 mm/s;排气门最大离座速度为112 mm/s,最大落座速度为98 mm/s。进气门最大正向速度为1 289 mm/s,最大负向速度为1 330 mm/s;进气门最大离座速度为100 mm/s,最大落座速度为89 mm/s。

图7 单缸配气机构气门速度

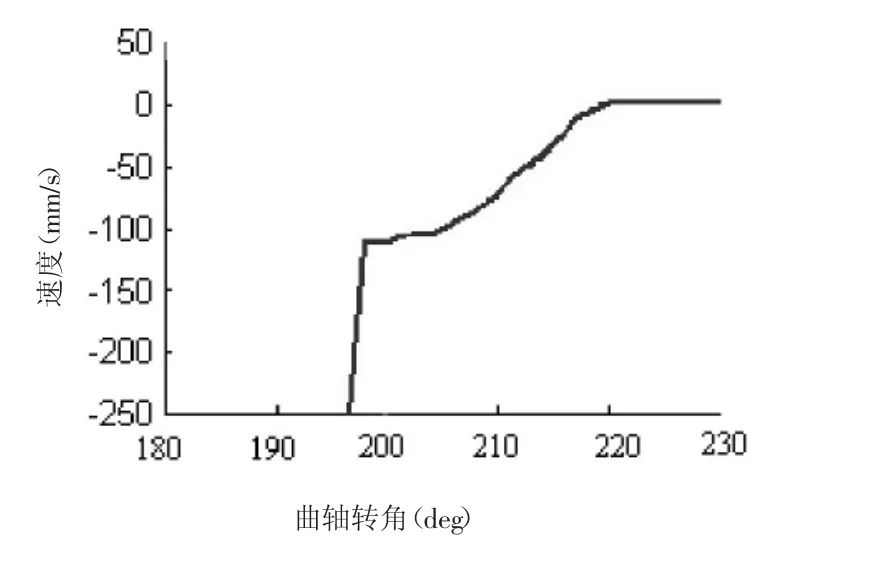

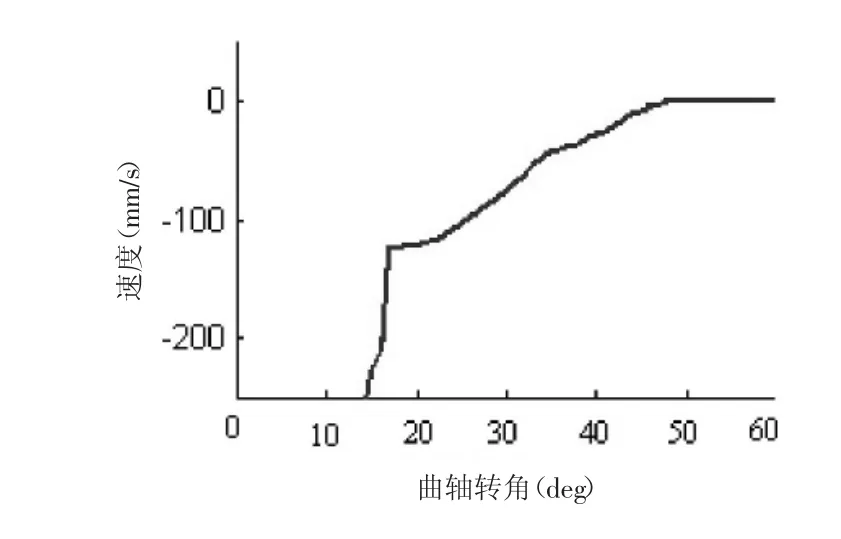

图8为单缸配气机构进气门落座速度局部放大图,图9为单缸配气机构排气门落座速度局部放大图。

图8 单缸配气机构进气门落座速度局部放大图

图9 单缸配气机构排气门落座速度局部放大图

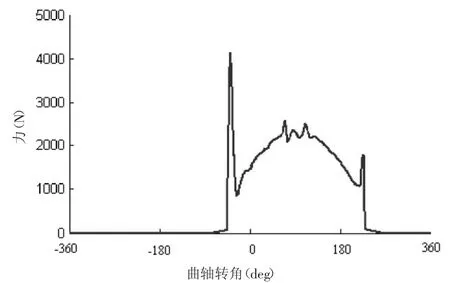

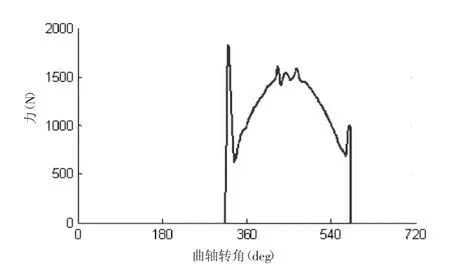

(三)凸轮-挺柱接触力

凸轮-挺柱间的接触是柴油机配气机构中重要的摩擦源之一,凸轮-挺柱之间过早的磨损或擦伤、劈裂是柴油机的常见故障。因此,无论是在前期的设计准备,还是后期的论证校核,凸轮-挺柱之间的接触力都是衡量柴油机配气机构性能的重要参数。图10、图11分别为单缸配气机构进、排气凸轮-挺柱接触力。

图10 单缸配气机构进气凸轮-挺柱接触力

图11 单缸配气机构排气凸轮-挺柱接触力

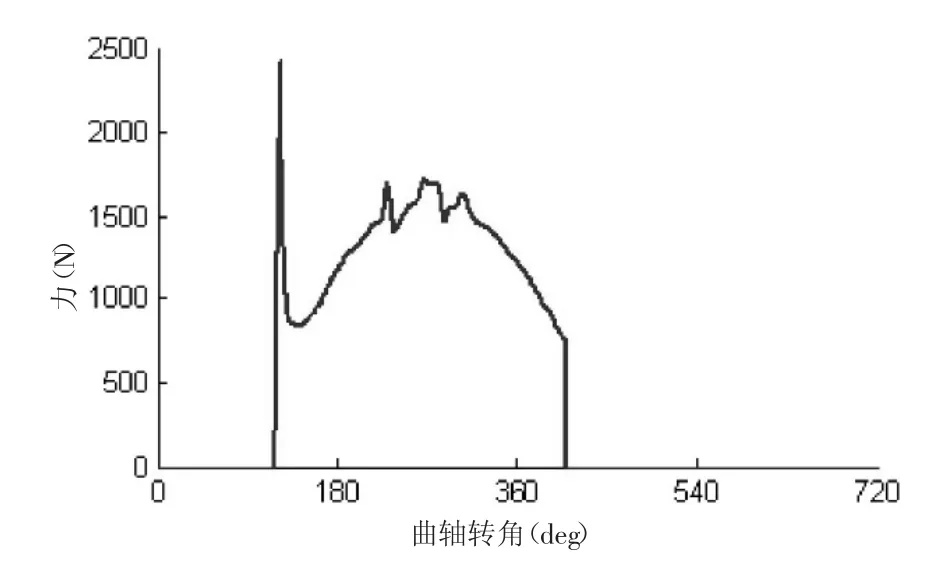

(四)摇臂-气门接触力

气门摇臂在摆动过程中承受很大的弯矩,要求摇臂具有很高的强度和刚度。摇臂工作面与气门杆尾端面的接触力很大,且工作时有相对划移,磨损严重,研究摇臂与气门杆端面的接触力,可以在设计早期为摇臂与气门材料的选取提供依据。图12、图13分别为单缸配气机构进、排气摇臂与进、排气门之间接触力。

图12 单缸配气机构进气摇臂-气门接触力

图13 单缸配气机构排气摇臂-气门接触力

五、结论

第一,只要模型构建合理,ADAMS虚拟样机技术仿真具有相当的求解精度。

第二,基于ADAMS进行的多体动力学仿真研究可得到各运动件的运动规律及各运动件之间相互作用力和接撞力的变化规律。

第三,在无实际的物理样机条件下,多体动力学仿真研究可提供大量运动学和动力学参数结果,这些结果可用于分析机构的运动特性,也可为今后作进一步的分析和预测奠定基础。

[1]唐开元,欧阳光耀.高等内燃机学[M].武汉:华中科技大学出版社,2001.

[2]王昌一,常汉宝,李育学,等.内燃机[M].长沙:国防科技大学出版社,2001:46-47.

[3]浦金云,邱金水,程智斌.舰船生命力[M].北京:海潮出版社,2001:218-219.

[4]陈家瑞,马天飞.汽车构造[M].北京:人民交通出版社,2006.

[5]浦耿强,张云清.顶置凸轮配气机构仿真分析[J].汽车科技,2001(1):8-11.

[6]左正兴,廖日东,冯慧华,等.高强化柴油机结构仿真与分析[M].北京:北京理工大学出版社,2010.

[7]陆佑方.柔性多体系统动力学[M].北京:高等教育出版社,1996.

[8]洪嘉振.计算多体系统动力学[M].北京:高等教育出版社,1999.

[9]赵武云,刘艳妍,吴建民,等.ADAMS基础与应用实例教程[M].北京:清华大学出版社,2012.

[10]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[11]尚汉翼.配气凸轮机构设计与计算[M].上海:复旦大学出版社,1988.