湖北某高碳石煤焙烧工艺研究

2015-03-20刘赛业尹玉才

王 伟,刘赛业,尹玉才

(新兴重工湖北三六一一机械有限公司, 湖北 襄阳 441002)

含钒石煤是我国除钒钛磁铁矿外另一大提钒原料,其主要形成于早寒武纪地层。目前高发热值石煤综合利用主要是在首先利用其热值后收集煤灰进行提钒回收,[1]如直接从高碳石煤中进行提钒,湿法提钒需要首先对石煤进行预脱碳,不然在浸出过程中细磨后的碳表面能变大,将影响钒的浸出率,而预脱碳既增加了投资又浪费了资源。[2]而火法提钒高的发热值导致在焙烧温度升至500℃以上后石煤自然温度超过950℃,导致矿球烧结,极大地影响了转浸率。针对湖北某高碳石煤,笔者通过加入同一矿区的风化矿混合配料后,对焙烧工艺参数进行了系列的研究,可对高碳石煤进行一次性利用,以达到节能环保的目的。

一、矿石

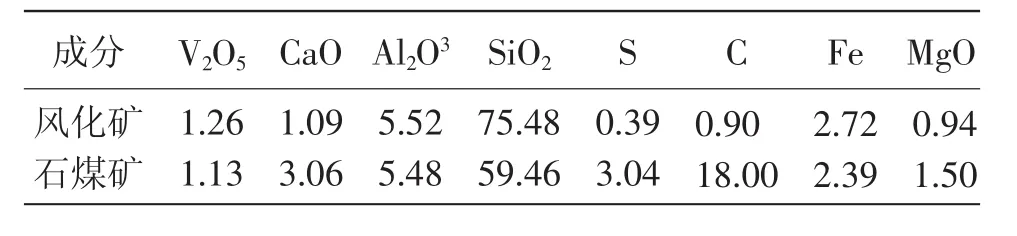

试验使用的高碳石煤及相应风化矿取自湖北某地同一矿区,矿区地层主要为寒武系,钒主要赋存于含钒水云母,高碳石煤矿具块状、致密、坚硬。高碳石煤发热值平均5 983kj/kg。矿石化学成分表见表1。

表1 矿石主要化学成分分析(%)

矿样内的钒价态分析结果表明,钒矿中的钒主要是以低价态钒(三价钒占86.5%,四价钒11.3%)形态存在。表明要从该钒矿中提取五氧化二钒,必须采用焙烧或其他的方法氧化,将钒转化为高价钒,才能有效地从该钒矿中提取钒。

二、试验

(一)主要仪器与设备

DHG-9140A型电热鼓风干燥箱、50×100鄂式破碎机、Φ200×150对辊破碎机、QHJM-50立式搅拌球磨机、Φ400×120圆盘制粒机、硅碳棒箱式电阻炉、56L不锈钢搅拌浸出槽。

(二)试验方法

通过对开采后矿场矿样进行随机抽取后混取得矿样,经烘干、破碎、细磨、筛分,取样球磨粒度-200目≥78%。然后按照钒土矿:石煤钒矿=1:1进行配矿。制粒粒度Φ5~15 mm。

三、结果与分析

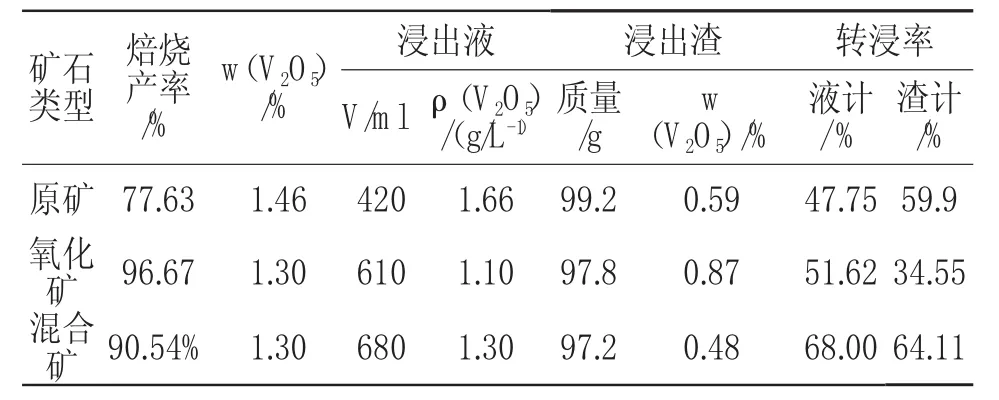

(一)空白焙烧

不添加添加剂,焙烧条件650℃入炉→升温至750℃停留1.0 h→880℃停留2.0 h→750℃停留1.0 h→出炉,共计4.0 h。分别取100克焙烧粉料,1 g/L硫酸溶液在液固体积质量比1.5:1条件下,常温搅拌浸出时间4.0 h。浸出渣自来水洗涤三次。结果见表2,可见原矿与氧化矿单独焙烧转浸率均不超过60%,混合焙烧后可达64%。

表2 空白焙烧试验结果

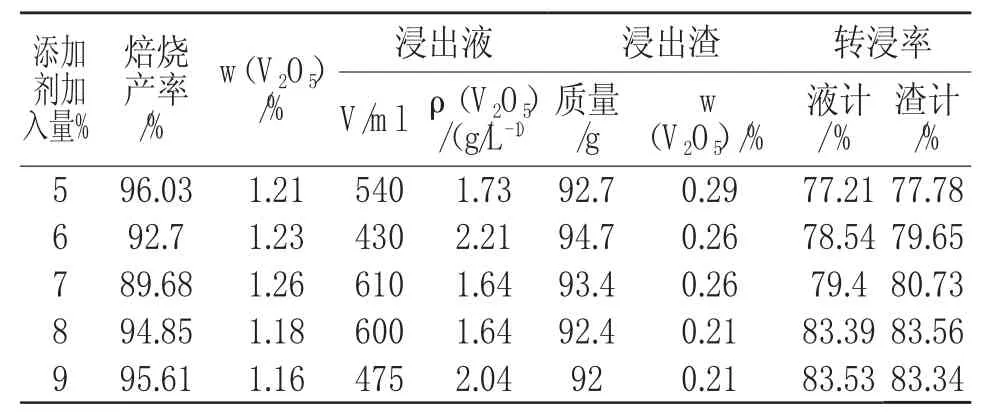

(二)加入添加剂焙烧

原矿与氧化矿1:1混合后含V2O51.22%,破碎料加添加剂制粒,烘干后于电阻炉内焙烧。650℃入炉→升温至750℃停留1.0 h→880℃停留2.0 h→750℃停留1.0 h→出炉,共计4.0 h分别取100克焙烧粉料,1 g/L硫酸溶液在液固体积质量比1.5:1条件下,常温搅拌浸出时间1.0 h。浸出渣自来水洗涤三次,结果见表3。由表3可知:V2O5的转浸率随添加剂加入量的增加而增长,添加量≥5%时,钒的转浸率均可以达到75%以上,当添加剂加入量大于7%时,V2O5的转浸率可达到80%。添加剂加入量达到8%时,V2O5转浸率趋于稳定,达83%以上,再增加添加剂用量转浸率增加不明显,故添加剂焙烧添加剂的加入量为8%。

表3 加入添加剂焙烧试验结果

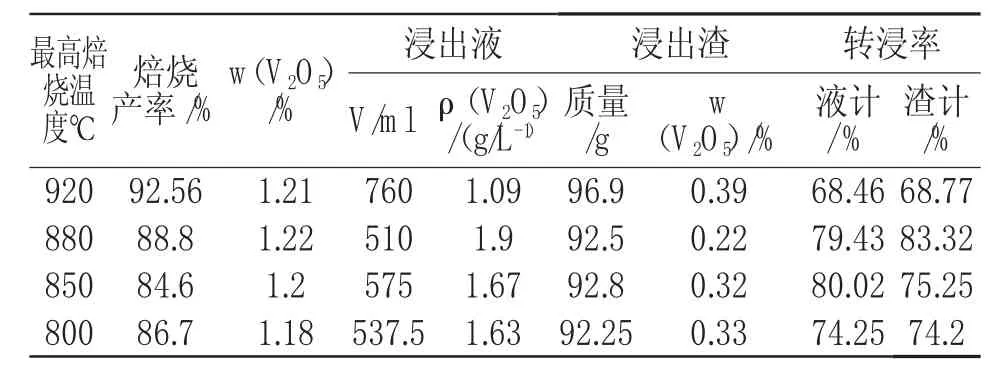

(三)焙烧温度对转浸率的影响

原矿与氧化矿1:1混合后含V2O51.22%,破碎料加8%添加剂制粒,烘干后于电阻炉内焙烧。焙烧温度:650℃入炉→750℃停留1.0 h→最高焙烧温度停留2.0 h→750℃停留1.0 h→出炉,共计4.0 h。结果见表4,由表4可以看出,焙烧的最高温度对钒的转浸率影响较大,最高焙烧温度为880℃,钒的转浸率以渣计高达83.32%,而最高焙烧温度为800℃,钒的转浸率仅74.25%,相差9%,而920摄氏度部分球团内部温度过高形成熔融体,后期无法浸出,致使钒转浸率大幅度降低。因此最高焙烧温度为880℃。

表4 焙烧温度试验结果

(四)浸出时间对转浸率的影响

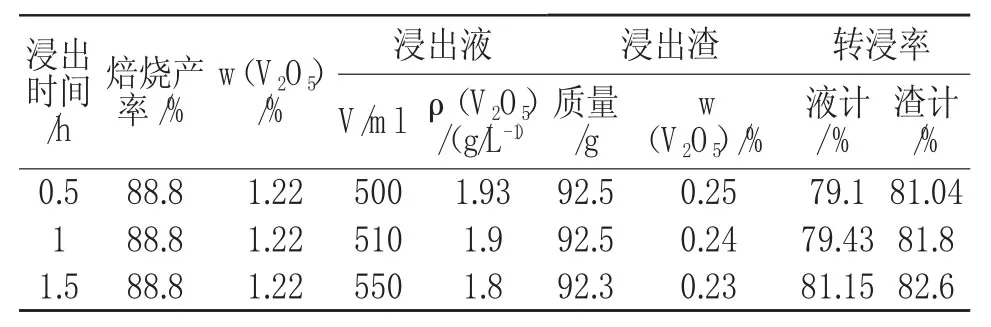

原矿与氧化矿1:1混合后含V2O51.22%,破碎料加8%添加剂制粒,烘干后于电阻炉内焙烧。焙烧温度:650℃入炉→750℃停留 1.0 h→℃停留2.0h→750℃停留1.0 h→出炉,共计4.0 h。由表5可以看出,浸出时间对钒的转浸率影响不大,因此本次验证扩大试验推荐使用的搅拌浸出时间为1 h。

表5 不同浸出时间转浸率试验结果

四、结论

第一,原矿与钒土矿混合制粒焙烧较各自空白焙烧转浸率有较大幅度提高,可达到64%以上。

第二,加入添加剂焙烧可进一步提升转浸率至80%以上。

第三,使用1g/L硫酸溶液对焙砂浸出对废水后续处理及提钒质量均有较大帮助。

第四,混合矿焙烧较优工艺为两矿石分别粉磨至粒度-200目≥78%。然后按照钒土矿:石煤钒矿=1:1进行配矿,加入8%添加剂制粒,制粒粒度Φ5-15mm,焙烧温度:650℃入炉→750℃停留1.0 h→℃停留2.0 h→750℃停留1.0 h→出炉,共计4.0h。然后焙砂与1 g/L硫酸溶液在液固体积质量比1.5:1条件下混合,常温搅拌浸出时间4.0 h。转浸率可达到83%。

[1]吴惠玲,魏昶,葛怀文,等.高碳石煤中钒的赋存状态与优先选煤[J].昆明理工大学学报(理工版),2008(6):17-21.

[2]屈启龙,谢建宏,王冠甫.高碳钒矿综合回收石墨试验研究[J].矿业快报,2007(4):35-37.