NiAl/AlBN封严涂层的电偶腐蚀行为

2015-03-17孙杰,石超,赵丹

孙 杰,石 超,赵 丹

(沈阳理工大学 环境与化工学院,沈阳 110159)

NiAl/AlBN封严涂层的电偶腐蚀行为

孙 杰,石 超,赵 丹

(沈阳理工大学 环境与化工学院,沈阳 110159)

采用空气等离子喷涂工艺制备了NiAl/AlBN封严涂层。研究了NiAl/AlBN涂层在5%(质量分数)NaCl溶液中的电偶腐蚀行为。结合极化曲线、开路电位和微观形貌(SEM)观察,对封严涂层的腐蚀机理进行了探讨。通过计算出的平均电偶电流密度,评价了NiAl/AlBN封严涂层的电偶腐蚀敏感性。结果表明,AlBN涂层的腐蚀电位较NiAl涂层低,两者相差约70mV,电偶腐蚀过程中,腐蚀电位较低的AlBN涂层作为电偶对的阳极发生腐蚀,NiAl涂层作为阴极得到保护。NiAl/AlBN涂层的电偶电流密度为3.5331μA/cm2。电偶腐蚀后,电偶对的阳极、阴极的自腐蚀电位均降低了,阳极电位从-808mV负移到-883mV,阴极电位从-740mV负移到-800mV;电偶电位为-814mV。随着腐蚀时间的延长,AlBN涂层的防护性能逐渐减弱。

AlBN封严涂层;NiAl封严涂层;电偶腐蚀

随着航空发动机技术的不断革新,对发动机效率的要求也逐渐提高。提高效率的有效手段之一就是封严涂层[1,2]。封严涂层与发动机叶片叶尖的硬质涂层形成一对可磨耗密封磨损副,当发动机运行时,叶尖刮削封严涂层,在涂层上形成凹槽,且不损坏叶尖,这样就在叶尖与机匣之间获得理想的最小气流间隙,提高气路密闭的有效性,增加气密性,得到最大压差,从而可以显著提高发动机效率,降低燃油消耗[3-6]。

理想的封严涂层要求具有抗冲蚀性好、热稳定性强、摩擦因数小、抗氧化性强、结合强度好等特点,以达到良好的封严效果[7-9]。然而随着发动机结构的更新换代及燃气温度的不断升高,对应用于发动机热端部件的涂层系统也提出了使用温度更高、功能更复杂的要求[10-13]。为了达到这一目的,可磨耗封严涂层大多由一定比例的金属相和具有自润滑作用的非金属的复合材料组成。然而该涂层具有较多的孔洞,这就为外界腐蚀介质的渗透提供了通道[14,15]。涂层的腐蚀会严重影响封严涂层效能的发挥。因此近年来对封严涂层的腐蚀行为的研究逐渐加强[16]。

封严涂层通常由底层和面层组成。在加工时,一般选取一层合适的黏结底层,以提高封严涂层的结合强度,通常为NiAl合金粉末[17]。而面层根据使用温度不同也有所不同,在350~650℃温度范围内,可磨耗封严涂层可以使用AlSi-石墨、Ni-石墨等材料;在650~850℃温度范围内,可以使用NiCr硅藻土、Ni-硅藻土等材料;在高于1000℃以上,目前只能使用氧化锆基陶瓷材料[18,19]。由底层和面层材料组成的封严涂层在使用时,在环境介质的交互作用下,容易导致其发生电化学腐蚀。此外,不同的材料相互连接,在腐蚀环境中容易使电位较负的金属产生电偶腐蚀,加速电位较负的金属的腐蚀速率[20]。因此,有必要研究底层与面层材料的电偶腐蚀行为和机制,以揭示其接触相容性。

本工作采用空气等离子喷涂的方法,分别制备了NiAl底涂层和AlBN面涂层,对其微观形貌及电偶腐蚀行为进行了研究。

1 实验

1.1 实验材料与制备

在高温合金基体上采用等离子喷涂方法依次制备了NiAl黏结底层和AlBN面层复合封严涂层,规格为:40mm×20mm×2.5mm。采用丙酮擦拭基体试样以清洁表面油污,然后采用20~80目白刚玉砂进行喷砂处理,以获得粗糙的表面。采用等离子喷涂工艺依次制备NiAl封严涂层和AlBN封严涂层,喷涂厚度分别为0.1mm和1mm。

1.2 电偶腐蚀实验

电偶腐蚀测试采用CS300UA电化学测试系统。电解液为蒸馏水配制的5%NaCl溶液,饱和甘汞电极(SCE)为参比电极,被测试样为工作电极,环境温度为15~25℃。测试NiAl涂层与AlBN涂层组成电偶对的电偶电流/电偶电位-时间曲线。测试前采用丙酮清洗试样表面,干燥后待用。实验前分别采用石蜡对两平板试样进行封闭,保证暴露在电解液中的面积为6cm2,偶对间距为5mm。实验前分别测定两偶对材料在电解液中浸渍0.5h后的开路电位,判定电偶对的极性,确定电偶电流的方向。实验过程中记录电偶电位/电偶电流-时间曲线。实验后分别测量电偶对阴、阳极的开路电位和电偶电位。测试时间为20h。

电偶腐蚀实验之后,采用S-3400型扫描电镜(SEM)及能谱仪(EDS)对试样表面形貌及成分进行检测,并且采用D/max-rB 型X射线衍射仪分析样品的物相。

1.3 极化曲线和开路电位测试

采用极化曲线和开路电位法评价材料的腐蚀趋势,用以辅助分析电偶腐蚀。采用CHI650B电化学工作站,电解液为蒸馏水配制的5%NaCl溶液,采用三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,被测试样为工作电极。实验温度为15~25℃。极化曲线测试的扫描速率为2mV/s,开路电位的测试时间为750min。测试组成电偶对的AlBN涂层和NiAl涂层电偶腐蚀前后的极化曲线,分析其腐蚀变化情况。分别测试原始的NiAl涂层和AlBN涂层的开路电位。

2 结果与讨论

2.1 涂层组成的截面形貌

图1为封严涂层系统的截面SEM形貌。可以看出,黏结层NiAl涂层有一个相对紧密的结构,厚度约0.1mm,主要作用是提高基体与AlBN涂层的结合力。面层AlBN涂层的厚度约为1mm并有明显的孔隙,如图1中箭头所示。且这些空隙几乎是相连通的,这与AlBN涂层的成分有关。封严涂层的面层直接与外界接触,要求其具有很高的可磨耗性和润滑性能,才能在其使用过程中有效抵御刮擦损伤。基于此种原因,需要在涂层粉料中添加一定数量的润滑相,AlBN涂层中的BN即为润滑相[19]。采用热喷涂方法制备封严涂层,会在涂层内部产生孔隙。Murugana等[21]和Wang等[22]的研究表明,孔隙率与硬度的关系呈反比。涂层硬度的减小有助于降低涂层耐磨性。

图1 封严涂层组成的截面SEM形貌Fig.1 Cross sectional microstructure of NiAl/AlBN seal coatings

正是由于这些孔隙的存在,腐蚀介质容易通过孔隙进入到涂层内部,直至到达黏结底层。Lei等[20]的研究也表明,黏结层虽然致密,但是也存在2%的孔隙率。如图1箭头处所示,NiAl涂层相对基体和面层是一层极薄的黏结层,因此腐蚀介质到达黏结层后会渗透到黏结层内部,并且极易渗透并穿过黏结层,进一步到达金属基体界面,造成基体的腐蚀破坏。

2.2 AlBN涂层/NiAl涂层电偶腐蚀

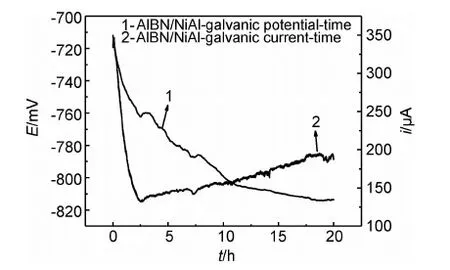

图2为AlBN涂层与NiAl涂层偶接测试的电偶电位/电偶电流-时间关系曲线。AlBN涂层与NiAl涂层实验前开路电位大概相差70mV,其中AlBN涂层的开路电位为-808mV,作为电偶对的阳极,NiAl涂层的开路电位为-740mV,作为偶对的阴极。电偶腐蚀实验后,AlBN涂层的开路电位为-883mV,NiAl涂层的开路电位为-800mV,均有所降低,表明二者在实验结束前处于活性溶解状态。

在实验测试周期内,电偶电流值均为正值,且其波动范围较大。在初始测试的2.5h内,电偶电流值从350μA逐渐降低到150μA,这表明在电偶腐蚀实验初期,腐蚀速率逐渐减慢,由于AlBN涂层中BN相是绝缘相,因此此过程中发生的是阳极AlBN涂层中Al的腐蚀溶解,并在其表面形成了能够阻碍电偶腐蚀进行的腐蚀产物。2.5h之后直至实验结束,电偶电流缓慢增加到200μA,在此过程中AlBN涂层某些区域始终保持活性溶解状态,由表2中数据可知,电偶腐蚀实验后AlBN涂层的自腐蚀电位降低,也证实了AlBN涂层处于活性溶解状态。整个测试过程中,电偶电位随浸泡时间的增加逐渐降低,说明AlBN涂层的持续腐蚀。实验测得的电偶电流密度值为3.5331μA/cm2。

图2 AlBN涂层/NiAl涂层电偶腐蚀电位/电偶电流-时间曲线Fig.2 Curves of galvanic potential/galvanic current with time for the AlBN coating coupled/NiAl coating

表2 电偶腐蚀实验数据表

2.3 电偶腐蚀前后表面形貌

图3和图4为AlBN和NiAl涂层电偶腐蚀测试前后的SEM形貌。AlBN涂层原始形貌可以看出,喷涂的粒子处于熔融状态,涂层呈现出河流状组织。电偶腐蚀后,涂层表面很多区域呈现龟裂状,如图3(b)中箭头所指的方向,有大量腐蚀产物疏松堆积在裂纹处,与涂层表面的结合力不强,这些裂纹的形成是由于腐蚀产物脱水引起的[17]。原始的热喷涂NiAl涂层组成元素分布不均匀,孔隙较多,电偶腐蚀后NiAl涂层表面也出现腐蚀溶解现象,这与电偶腐蚀后开路电位降低的结果相符合。

表3为偶对中阳极AlBN涂层电偶腐蚀前后的元素含量变化。AlBN是一种多相材料,由Al基体和BN自润滑相组成,BN相是绝缘体,AlBN涂层的腐蚀与金属单质Al或Al合金的腐蚀相似。AlBN涂层含有大量O元素,可能是喷涂过程中粉末与空气中的氧气结合造成部分粉末发生氧化。腐蚀后AlBN涂层中Al含量降低,O含量增加。图5为涂层电偶腐蚀前后相组成分析,结合腐蚀前后的物相对比,可以看出,腐蚀产物主要为Al2O3。

图3 电偶腐蚀20h前后AlBN涂层的SEM形貌 (a)腐蚀前;(b)腐蚀后Fig.3 SEM morphologies of AlBN coating before (a) and after (b) 20h galvanic corrosion test

图4 电偶腐蚀20h前后NiAl涂层的SEM形貌 (a)腐蚀前;(b)腐蚀后Fig.4 SEM morphologies of NiAl coating before (a) and after (b) 20h galvanic corrosion test

表3 电偶腐蚀20h前后AlBN涂层的EDS分析结果 (质量分数/%)

图5 AlBN涂层电偶腐蚀20h前后XRD分析Fig.5 XRD analysis of AlBN coating before and after 20h galvanic corrosion test

2.4 开路电位-时间曲线和极化曲线

图6为高温合金基体、AlBN涂层和NiAl涂层开路电位-时间曲线。由图6中开路电位变化趋势可知,AlBN涂层的开路电位始终低于NiAl涂层,这预示着当两种涂层组成电偶对时,AlBN涂层作为阳极优先发生溶解,NiAl涂层作为阴极,其腐蚀过程将受到抑制,电偶电流方向是从AlBN涂层流向NiAl涂层。AlBN涂层开路电位起初有明显的下降趋势,随着腐蚀时间的延长,开路电位呈逐渐上升趋势,这与随着腐蚀的进行,电解液渗入涂层内部后,涂层表面形成一层稳定的腐蚀产物膜,导致其开路电位逐渐增加。NiAl涂层的开路电位波动较小,表明其表面状态十分稳定,耐蚀性很好。

图6 AlBN涂层和NiAl涂层在5% NaCl中的开路电位-时间曲线Fig.6 Open-circuit potential of the AlBN coating and NiAl coating in 5% NaCl solution

极化曲线可以用来判断不同材料组成电偶对的极性,同时预测不同材料偶接后各自的腐蚀倾向。由图7可以看出,AlBN涂层的阳极分支表现为由钝化到活性溶解,而后再次发生钝化,这主要与AlBN涂层表面原始氧化膜的腐蚀击穿,以及腐蚀产物膜的生成与溶解有关,钝化膜击穿电位为-0.76V,击穿后AlBN涂层极易发生点蚀。

3 结论

图7 AlBN涂层与NiAl涂层的极化曲线Fig.7 Polarization curves of the AlBN coating and NiAl coating

(1)热喷涂AlBN涂层存在很多连通的孔隙,这为腐蚀介质提供了渗透通道,使之更易渗透到黏结层和基体表面。

(2)当AlBN涂层与NiAl涂层偶接时,AlBN涂层作为电偶对的阳极优先腐蚀,电偶电流密度值为3.5331μA/cm2。

(3)底层NiAl材料与面层AlBN材料偶接时,AlBN涂层作为阳极,对NiAl涂层起到保护作用,并且AlBN涂层存在钝化膜破裂现象,破裂电位为-0.76V,随后AlBN涂层发生点蚀。

(4)随着腐蚀时间延长,AlBN涂层的阳极防护性能逐渐减弱。

[1] WANG Hou-gong. Criteria for analysis of abradable coatings[J]. Surface & Coatings Technology, 1996, 79(1-3):71-75.

[2] 沈虹,郑天慧,陈玉洁. 航空发动机封严技术的进展[J]. 燃气涡轮试验与研究,2011,(4):51-55.

SHEN Hong,ZHENG Tian-hui,CHEN Yu-jie. Improvement of aero-engine sealing technology[J]. Gas Turbine Experiment and Research,2011,(4):51-55.

[3] 陈礼顺,王彦岭,卢建红,等. 航空发动机封严技术的研究和应用进展[J]. 航空制造技术,2008,(8):82-84.

CHEN Li-shun,WANG Yan-ling,LU Jian-hong, et al. Development of study and application of aeroengine sealing technology[J]. Aeronautical Manufacturing Technology,2008,(8):82-84.

[4] FARAOUN H I, GROSDIDIER T, SEICHEPINE J L, et al. Improvement of thermally sprayed abradable coating by microstructure control [J]. Surface and Coatings Technology, 2006, 201: 2303-2312.

[5] FARAOUN H I, SEICHEPINE J L, CODDET C, et al. Modelling route for abradable coatings [J]. Surface and Coatings Technology, 2006, 200: 6578-6582.

[6] JOHNSTON R E, Mechanical characterization of Al-Si-hBN, NiCrAl-Bentonite, and NiCrAl-Bentonite-hBN freestanding abradable coatings[J]. Surface & Coatings Technology, 2011, 205: 3268-3273.

[7] XU C G, DU L Z, YANG B, et al. The effect of Al content on the galvanic corrosion behaviour of coupled Ni/graphite and Ni-Al coatings[J]. Corrosion Science 2011, 53: 2066-2074.

[8] 章德铭,任先京,腾佰秋,等. 可磨耗封严涂层性能评价技术研究进展[J]. 热喷涂技术,2009,(2):19-22.

ZHANG De-ming,REN Xian-jing,TENG Bai-qiu, et al. Research progress on performance evaluation techniques of abradable seal coatings[J]. Thermal Spray Technology,2009,(2):19-22.

[9] 易茂中,张先龙,郑济宏,等. 可磨耗封严涂层及其性能评价[J]. 航空工艺技术,1998,(3):3-5.

YI Mao-zhong,ZHANG Xian-long,ZHENG Ji-hong, et al. Development of abradable seal coatings and their performance evaluation[J]. Aeronautical Manufacturing Technology,1998,(3):3-5.

[10] 戴赫,汪礼敏,张佳萍,等. 新型高温隔热可磨耗封严涂层研究及展望[J]. 材料导报,2008,(7):18-21.

DAI He, WANG Li-min, ZHANG Jia-ping, et al. Research and prospect of novel high-temperature thermal resistant abradable sealing coating[J]. Materials Review,2008,(7):18-21.

[11] 丁一,章德铭,刘建明,等. 高温可磨耗封严涂层研究进展[J]. 科技传播,2012,4(23):95-87.

DING Yi,ZHANG De-ming,LIU Jian-ming, et al. Advances in high temperature abradable seal coating[J]. Public Communication of Science & Technology,2012,4(23):95-87.

[12] 黄伟. 高温可磨耗封严复合涂层的制备及性能研究[D].武汉:武汉理工大学,2011.

HUANG Wei. Study of preparation and properties of abradable composite seal coating used in high temperature[D]. Wuhan :Wuhan University of Technology,2011.

[13] BARTSCH M, BAUFELD B, DALKILIC S, et al. Testing and characterization of ceramic thermal barrier coatings [J]. Mater Sci Forum, 2005, 492-493:3-8.

[14] 朱佳,冀晓鹃,揭晓武,史明. 封严涂层材料及应用[J]. 材料开发与应用,2008,(4):78-84.

ZHU Jia, JI Xiao-juan, JIE Xiao-wu, et al. Sealing coatings:m aterials and application[J]. Development and Application of Materials,2008,(4):78-84.

[15] OKA T. Basic characteristic of different abradable coatings[C]//Proceedings of International Thermal Spraying Conference, Germany: German Welding Society, 1990. 58-67.

[16] 许存官,杜令忠,张伟刚,等. Ni/石墨封严涂层的盐雾腐蚀研究[J]. 航空材料学报,2010,30(4):53-58.

XU Cun-guan, DU Ling-zhong, ZHANG Wei-gang, et al. Salt spray corrosion of Ni/graphite abradable sealing coatings[J]. Journal of Aeronautical Materials, 2010,30(4):53-58.

[17] 郑济宏. 航空发动机热喷涂封严涂层应用[C]//2006年中国西安热喷涂在工业中应用技术交流研讨会论文集,西安:陕西省机械工程学会,2006.5.

ZHENG Ji-hong. Applications of thermal spray seal coating for aeroengine[C]//2006 China Xi’an Thermal Spray Application Papers in Technical Communication Industry Seminar, Xi’an: Shaanxi Institute of Mechanical Engineering, 2006.5

[18] 高俊国,陆峰,郭孟秋,等. 可磨耗封严涂层研究现状及发展趋势[J]. 热喷涂技术,2012,(2):6-11.

GAO Jun-guo,LU Feng,GUO Meng-qiu, et al. Research status and development of abradable seal coatings[J]. Thermal Spray Technology,2012,(2):6-11.

[19] 尹春雷,陈美英,占佳,等. 可磨耗封严涂层研究进展[J]. 航空制造技术,2008,(20):92-94.

YIN Chun-lei,CHEN Mei-ying,ZHAN Jia, et al. Development progress of abradable seal coatings[J]. Aeronautical Manufacturing Technology,2008,(20):92-94.

[20] LEI B, LI M, ZHAO Z,et al. Corrosion mechanism of an Al-BN abradable seal coating system in chloride solution[J]. Corrosion Science, 2014, 79:198-205.

[21] MURUGANA K, RAGUPATHY A, BALASUBRAMANIAN V, et al. Optimizing HVOF spray process parameters to attain minimum porosity and maximum hardness in WC-10Co-4Cr coatings[J]. Surface & Coatings Technology, 2014, 247: 90-102.

[22] WANG L, FANG J C, ZHAO Z Y,et al. Application of backward propagation network for forecasting hardness and porosity of coatings by plasma spraying[J]. Surface & Coatings Technology, 2007,201(9-11): 5085-5089.

Galvanic Corrosion Behavior of NiAl/AlBN Seal Coating

SUN Jie,SHI Chao,ZHAO Dan

(School of Environmental and Chemical Engineering, Shenyang Ligong University,Shenyang 110159,China)

NiAl/AlBN seal coatings were prepared by air plasma spraying method on the superalloy substrate. The galvanic corrosion behavior of AlBN top coating and NiAl bond coating was investigated in 5% (mass fraction) NaCl solution. The scanning electron microscopy(SEM), polarization curve, and open circuit potential, were used to characterize the morphology and the corrosion behavior of the as-sprayed coating. The average galvanic current density was calculated to evaluate the galvanic corrosion sensitivity of AlBN and NiAl seal coating. The results show that the corrosion potential of AlBN coating of is about 70mV lower than that of NiAl coating. In the process of galvanic corrosion,AlBN seal coating with the lower corrosion potential is served as an anode, the NiAl coating is protected as a cathode. The galvanic current density of NiAl/AlBN coating is 3.5331μA/cm2. After the galvanic corrosion, the corrosion potentials of the anode and cathode are decreased from -808mV to -883mV (SCE) and -740mV to -800mV (SCE) respectively. The galvanic potential is -814mV(SCE). The protection performance of the coating is decreased gradually with the extension of corrosion time.

AlBN seal coating;NiAl seal coating;galvanic corrosion

10.11868/j.issn.1001-4381.2015.11.008

TG174.3

A

1001-4381(2015)11-0044-06

2014-11-28;

2015-03-02

孙杰(1971—),男,教授,博士,研究方向:金属的腐蚀与防护研究,联系地址:辽宁省沈阳市浑南新区南屏中路6号沈阳理工大学环境与化工学院(110159),E-mail: jiersun2000@126.com