超声振动激光焊对TC2钛合金焊接后残余应力的影响分析

2015-02-18徐健

徐 健

(海军驻沈阳地区发动机专业军事代表室,辽宁 沈阳 110043)

超声振动激光焊对TC2钛合金焊接后残余应力的影响分析

徐健

(海军驻沈阳地区发动机专业军事代表室,辽宁 沈阳 110043)

摘要:TC2钛合金材料塑性变形能力差,因此在应用时多采用焊接的结构设计。有害的焊接残余应力会逐渐形成裂纹,导致材料失效。分析了焊接变形量和产生残余应力之间的理论关系,并采取振动激光焊接和激光焊接进行了试验验证,得出采用振动激光焊接的方法相比激光焊接,可使焊接试样的角变形量减小约31%,并可释放约31%的残余应力。

关键词:激光焊接;TC2钛合金;残余应力;超声振动;角变形

目前,钛合金材料在航空、航天和船舶等行业中的使用比例越来越高。TC2钛合金是一种a+β型钛合金,属于中强钛合金,主要用于飞机发动机与船舶动力系统燃油和滑油联接管路。该合金塑性变形能力差,压力加工成形困难[1-5]。世界各国主要采用焊接结构,但在焊接处会不可避免地产生有害的残余应力,易逐渐形成裂纹,进而失效。

焊缝残余应力宏观表现为焊接变形, 而焊接变形主要是指挠曲变形。产生的原因是由于焊缝的横向收缩沿板厚分布不均匀所致。由激光焊接的原理可知,在焊接过程中形成的熔池是倒锥形的,这就使得平板上部比下部的熔融金属多, 而焊缝金属的收缩量取决于熔化金属的数量,从而导致平板上部比下部收缩量大。板厚方向熔融金属收缩量的不均匀会对两侧基材金属产生拉应力,这样就会产生使平板两端向上弯曲的力矩,导致产生角变形[6-9]。

为减轻焊接残余应力对材料性能的影响,乌克兰首先提出了振动激光焊方法[10]。为摸清振动激光焊和激光焊对TC2钛合金的焊接性能影响,在理论计算的基础上,采用测量板材角变形量的试验进行验证,得出了采用振动激光焊的方法可释放约31%的残余应力。

1残余应力理论计算

激光焊接过程本质上是一个热塑性问题,不仅引起弹性变形,也会引起塑性变形。首先是弹性阶段,此时应力与应变之间是一一对应关系,当金属材料进入塑性阶段后,其关系受诸多因素的影响,主要因素之一是当前的应力状态,但主要取决于整个加载的历史,当载荷卸载后金属材料就会产生不可恢复的永久塑性变形[11]。

弹塑性变形的复杂性致使金属材料内部的加载变形叠加,不能用普通的线性方程解决其应力与变形之间的非线性关系[12]。为了探究焊缝内部残余应力与应变的关系,对焊缝采取如下假设:1)焊缝截面形貌为V型,焊接熔池温度在低于力学熔点凝固时呈线性收缩,并且焊缝各处的收缩率相同;2)应力应变呈线性变化,弹性模量、线膨胀系数不随温度变化;3)试样不可压缩,只发生弹性变形。

1.1角变形模型分析

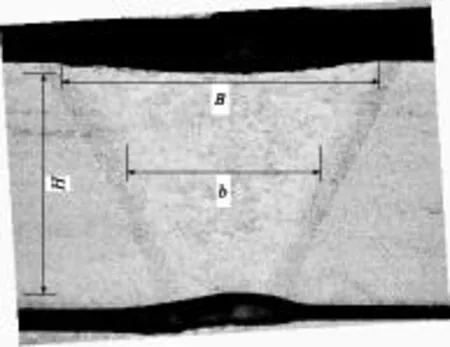

假设焊缝呈V型,焊接熔池温度在低于力学熔点凝固时呈线性收缩,并且焊缝各处的收缩率相同,且不可压缩,只能发生弹性变形。焊缝塑性收缩示意图如图1所示。

图1 焊缝塑性收缩示意图

激光焊接试样后,由于焊缝的收缩使得TC2钛合金薄板整体缩短。在收缩率相同的情况下,由于V型焊缝的表面与底面熔宽不同,导致焊缝表面收缩量比底面大,从而产生角变形。

1.2角变形与收缩量的关系

由图1a可得到如下几何关系:

(1)

式中,B是焊缝表面熔宽;b是焊缝底面熔宽;H是熔深。

由图1b可得到如下几何关系(认为底板角变形量与焊缝近似相等):

(2)

式中,θ是角变形量;B′是凝固后焊缝表面熔宽;b′是凝固后焊缝底面熔宽;H是熔深。

试样发生角变形后,焊缝上部与下部的收缩量差值为:

(3)

可见,角变形越大,焊缝上部与下部的收缩量差值越大。

1.3收缩量与应力的关系

假想有一块裂纹长度为30 mm、面积无限大的TC2钛合金薄板,通过激光焊接的方法对裂纹进行修理。由于薄板面积无限大,因此,从外观变形来说此薄板没有发生塑性形变。但激光焊接是一个快速加热、快速冷却的过程,焊接熔池在冷却的过程中受到阻碍,使其完全不能自由变形,这部分变形就会保留在焊缝内部,最终形成残余拉应力。

在此只考虑热变形,并且假设金属的线膨胀系数不随温度变化而变化。此焊缝内部由温度引起的应变可表示为:

(4)

式中,α是线膨胀系数;Tm是力学熔点;T0是室温。

在几种假设的前提下,应力与应变的关系为:

(5)

式中,E是弹性模量

可见,焊缝内部残余应力与焊缝上、下部收缩量的差值呈正比关系。

2试验验证

2.1试验设备与试样制备

超声波振动设备原理图如图2所示。工作原理是经超声波驱动电源转换的高频高电压交流电流,通过电缆传输给换能器,换能器再将输入的电能转化为机械能,做纵向往复伸缩运动,伸缩运动的频率与驱动电源的交流电流频率相等,伸缩运动的振幅取决于功率,功率越大,振幅越大。

图2 超声波振动设备原理图

为了防止焊接试样在振动台上自由移动,并且能够准确测量试样挠曲变形的角变形量,试样设计如图3所示。试样包括2块TC2钛合金基材和铝合金底板。基材尺寸为30 mm×30 mm×1.5 mm,底板尺寸为60 mm×35 mm×1.5 mm。两端的基材与底板之间用环氧树脂粘接,粘接尺寸均为12 mm。

图3 试样设计示意图

2.2试验方法

TC2钛合金对焊前焊接区域的清洁程度要求十分严格,对其表面氧化膜的去除采用机械打磨与化学清洗相结合的方法。试样焊接前清理工艺为:金属清洗液除油→水冲洗→酸洗→水冲洗→烘干保存。除油采用粉末状金属除油剂,将金属除油剂溶液加热到约40 ℃时进行除油处理。为防止试样因放置时间太久产生较厚氧化层,所以在试样酸洗前采用400#金相砂纸打磨试样表面。试样在酸洗液中浸泡1~2 min,酸洗液配方(体积分数)为:(2%~4%)HF+(30%~40%)HNO3+水(余量)。最后,用水冲洗后烘干保存。钛合金试样清理后,表面呈银白色,应放置在密闭、干燥和清洁的环境,并佩戴棉布手套来取放试件,禁止直接用手触及试件。清理好的焊接试样应在24 h内焊完,否则需重新清理[13]。

试样共10件,分为2组。其中一组用超声振动激光焊接(功率为60 W)处理,另一组为对比试样组,用激光进行焊接。然后,对每个试样进行拍照记录,并用Visio软件测量底板变形的角度。为得到准确角度值,分别测量底板两端与底面的夹角,取其平均值。

3试验结果分析

3.1试验结果理论计算

焊缝横截面形状如图4所示。

图4 焊缝横截面尺寸

采用激光焊接的试样:B均值为1.693 mm,b均值为0.979 mm,H为1.5 mm;而采用振动激光焊接的试样:B均值为1.783 mm,b均值为0.942 mm,H为1.5 mm。

由式1~式3可得,激光焊接Δε1=0.039 21 mm,振动激光焊接Δε2=0.027 15 mm。可见,超声振动激光焊接可以使焊缝变形量降低约30.7%,由式5可得,超声振动激光焊接可以使焊缝内部残余应力降低约30.7%

3.2试验数据测量结果

2组试样的角变形结果如图5所示。

图5 焊接角变形

试样角变形量见表1,由统计数据可知,激光焊接与超声振动激光焊接分别得到的试样角变形量存在明显差异。相对激光焊接而言,超声振动可以使试样的角变形量减小约31.08%,与理论计算得出的焊缝变形量降低约30.7%相当。

表1 试样角变形量

4结语

在分析焊接产生角变形的基础上,通过试验验证,比较了超声振动激光焊接与激光焊接试样的角变形来检验高频率振动对构件变形的影响。试验结果表明,超声振动激光焊接可使焊接试样的角变形量减小约31%, 相对于常规激光焊接, 在激光焊接

熔池的熔凝过程中附加超声振动,可释放约31%的残余应力。

参考文献

[1] 《中国航空材料手册》编辑委员会.中国航空材料手册.第四卷,钛合金、铜合金[M].2版. 北京: 中国标准出版社, 2001.

[2] 王中林.钛合金激光焊接工艺分析[J].新技术新工艺,2012(7):83-85.

[3] Walker C A.Relief for various tin grain structures[J].Journal of Electronic Materials, 2010,39(8): 1315-1318.

[4] 陈根余,周宇,张明军,等.10kW级光纤激光厚板焊接表面塌陷的试验研究[J].中国机械工程,2014(14):1960-1966.

[5] 李青,佟文伟,韩振宇,等.某型航空发动机引接管断裂故障分析[J].航空发动机,2012 (1):60-62.

[6] Gazizov R K , Ibragimov N H , Rudenko O V. Effect of resonant absorption in viscous and dry vibrating contact: Mathematical models and theory connected with slow dynamics and friction welding[J]. Communications in Nonlinear Science and Numerical Simulation,2013(6):337-344.

[7] Mostafapour A,Gholizadeh V. Experimental investigation of the effect of vibration on mechanical properties of 304 stainless steel welded parts[J]. The International Journal of Advanced Manufacturing Technology,2014(5):1113-1124.

[8] 刘峰.振动焊接对焊接裂纹影响的研究[D].大连:大连理工大学,1999.

[9] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,1988.

[10] 贾蔚菊.Ti-5Al-5V-5Mo-3Cr合金电子束焊接性能的评价[J].钛工业进展,2013(3):44-45.

[11] 张彦华.焊接力学与结构完整性原理[M].北京:北京航空航天大学出版社, 2007.

[12] 侯志刚,王元勋,李春植,等.焊接变形预测与控制的研究进展[J].机械工程材料,2004(3):4-6,30.

[13] 郭昉,张保国,田欣利,等.氮化硅陶瓷柱塞套油孔的超声振动加工[J].材料工程,2013(3):22-26.

责任编辑彭光宇

Influence of Ultrasonic Vibration Laser Welding Residual Stresses of TC2 Titanium

XU Jian

(Navy Stationing in Shenyang Military Representative Office on Engine,Shenyang 110043,China)

Abstract:TC2 titanium alloy materials have poor plastic deformation, so design of welded structure is often used in the application. However, the harmful welding residual stress will gradually form crack, or lead to material failure. Analysis of the theoretical relationship between the residual stress and welding deformation is given, and take test verification about vibration laser welding and laser welding, To the laser welding method, the vibration welding method can have a 31% decrease in angular deformation, and can release about 31% residual stress.

Key words:laser welding,TC2 titanium,residual stress,ultrasonic vibration,angular distortion

收稿日期:2015-02-02

作者简介:徐健(1978-),男,工程师,大学本科,主要从事武器装备研制管理等方面的研究。

中图分类号:TG 456.7

文献标志码:A