高精度台阶轴端面磨削的工艺分析与研究

2015-02-18赵兴龙岳剑龙赖文峰

赵兴龙,徐 敏,岳剑龙,赖文峰

(西安航空动力控制科技有限公司,陕西 西安 710077)

高精度台阶轴端面磨削的工艺分析与研究

赵兴龙,徐敏,岳剑龙,赖文峰

(西安航空动力控制科技有限公司,陕西 西安 710077)

摘要:磨削作为一种精密加工方法,主要用于保证工件尺寸和形状所要求的精度及表面完整性。以某高精度台阶轴零件端面的磨削为例,介绍了外圆磨床中直轴磨床与斜轴磨床的区别,分析了2种磨削机床的磨削方式;对高精度台阶轴端面在不同切削工况下磨削得到的零件表面质量、磨削产生的花纹和端面的凹凸变化进行了研究,总结了在外圆磨床和端面外圆磨床上,采用纵向磨削与切入磨削的磨削方式磨削端面的过程及出现内凹的情况,认为在外圆磨床上使用纵向磨削将砂轮架偏转一定的角度,或在端面外圆磨床上将砂轮水平方向的磨削母线修整为与工件端面有适当的夹角,都可以加工出零件端面的内凹,并可满足产品的图样要求。

关键词:外圆磨床;内凹端面;切削试验;切入进给;表面花纹

随着科学技术的发展,对机械零件的精度和表面质量要求也越来越高,零部件加工都将磨削作为最终工序,以保证图样要求。在外圆磨床或端面外圆磨床上,磨削端面会出现内凸或内凹的现象,而在一般情况下,适量的内凹是允许或被要求的,内凸则是不允许出现的[1]。

国内外学者对零件的磨削进行了多方面的研究,包括研究了磨削产生的残余应力、表面粗糙度和磨削的表面完整性,得到了采用较小的进给量和切削深度,可以使表面粗糙度、残余应力和加工硬化减小的结论,但是针对零件端面磨削却鲜有研究;因此,本文运用切削试验的方法,对某一加工产品在不同工况切削试验中的切削参数和砂轮架角度进行了对比分析,通过合理选择和优化,得到的数据可为工程中零件端面磨削工艺的选择提供参考和依据。

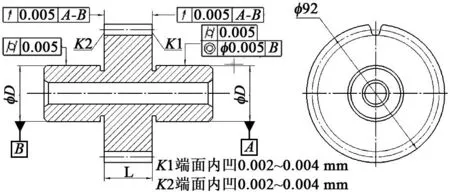

1产品零件及材料分析

随着航空发动机技术的不断更新和提升,对零件的要求也越来越高,齿轮类零件作为传递运动和动力的机械元件,支承转动零件并与之一起回转,以传递运动、转矩或弯矩,在整个传动系统中占据着重要位置。磨削加工常作为产品的最终加工工序,其加工效果的好坏直接影响到成品的质量、生产效率和加工成本等。38CrMoAlA是一种高级氮化钢,主要用于具有高耐磨性、高疲劳强度和热处理后尺寸精确的氮化零件,或各种受冲击载荷不大而耐磨性高的氮化零件。本文所要加工的零件如图1所示,材料为38CrMoAlA,已进行了氮化热处理,氮化层厚度为0.35~0.5 mm,氮化后表面硬度为58~65 HRC,中心硬度为38~42 HRC,氮化热处理前以零件中心孔定位已对零件进行了磨削加工,氮化后进行精磨削加工,磨削余量为0.05~0.08 mm,最终应保证图样要求。

图1 产品图样要求加工的零件

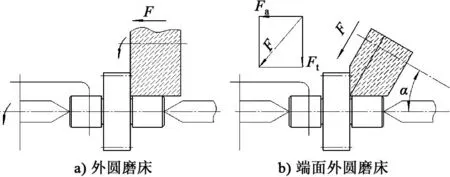

2外圆磨床与端面外圆磨床的加工方式

在外圆磨削过程中,工件安装在2个顶尖的中心之间,砂轮旋转是引起切削旋转的主要原因[2]。外圆磨床是加工工件为圆柱形、圆锥形或其他形状素线展成的外表面和轴肩端面的设备,用于成批轴类零件的端面、外圆及圆锥面的精密磨削(见图2a);而端面外圆磨床是外圆磨床的一种变形机床,是斜砂轮架斜向切入进给的磨床,砂轮轴线与工件轴线成一定夹角,主要用于磨削带肩胛的轴类零件的端面和外圆(见图2b),宜于大批量磨削带肩的轴类工件,有较高的生产效率。

图2 外圆磨床与端面外圆磨床的加工方式

图3 直轴磨床和斜轴磨床 实际坐标轴示意图

端面外圆磨床是外圆磨床的一种,它与普通外圆磨床在机械结构上的最大区别是端面外圆磨床砂轮架与工作台导轨构成一定的角度,其作用是在磨削工件端面时,砂轮主轴系统能够受力[3]。这种磨床的布局形成和运动联系与外圆磨床相似,只是砂轮架与头架、尾架的中心连线倾斜一角度(通常为10°、15°、23°、26°、30°和45°),数控端面外圆磨床CNC S21尾架中心连线倾斜30°。为避免砂轮架与工件或尾架相碰,砂轮安装在砂轮架的右边,从斜向切入,一次磨削工件外圆和端面。端面外圆磨床是斜轴磨床,普通外圆磨床是直轴磨床。直轴磨床和斜轴磨床实际坐标轴如图3所示,直轴磨床的砂轮架丝杠沿X轴方向,与工作台丝杠Z轴方向垂直。而斜轴磨床的实际坐标轴是U轴和V轴(与Z轴重合),砂轮架丝杠沿U轴方向,与工作台丝杠V(Z)轴方向不垂直,而形成一个夹角θ。当砂轮架沿U轴运动一段距离A后,就相当于砂轮架沿X轴运动了Acosθ,沿V(Z)轴运动了Asinθ。

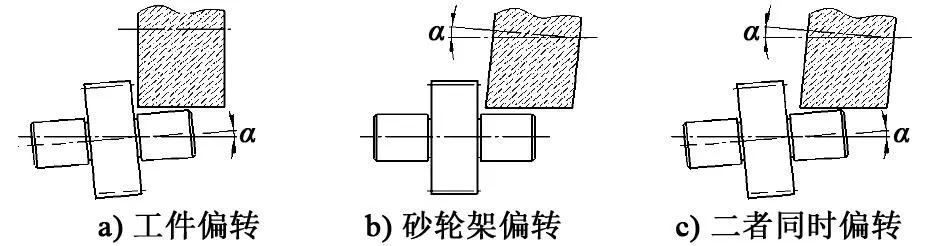

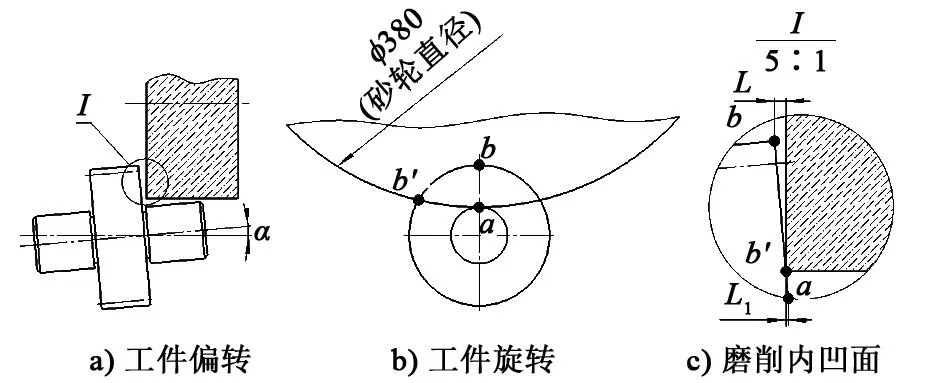

3在外圆磨床上进行内凹端面的磨削

在外圆磨床上进行端面的磨削一般采用纵磨法,即磨削时,砂轮的高速旋转为主运动,工件的旋转运动、工作台的往复纵向运动和砂轮的横向周期性间歇进给为进给运动,每次纵向走一定的磨削量用于磨削端面后,砂轮作一次横向进给,外圆上的磨削余量经多次横向进给后被磨去。在外圆磨床上,当砂轮的旋转轴线与工件的旋转轴线为水平相交状态时,会磨出内凹端面,在加工时会出现3种情况:1)工件的旋转轴线逆时针偏转一定的角度(见图4a),砂轮保持水平;2)砂轮架顺时针偏转一定的角度(见图4b),工件保持水平;3)二者同时偏转一定的角度(见图4c)。

图4 外圆磨床磨削内凹面的加工方法

3.1工件的旋转轴线偏转

为了保证设计图样的内凹要求,当工件的旋转轴线逆时针偏转一定的角度(见图5a),砂轮保持水平时,应将砂轮端面修整至碗状,零件通过两端中心孔安装在2个顶尖的中心之间,工件端面内缘的任意一点a与砂轮接触时,由于工件的旋转轴线相对砂轮轴线存在偏转角度α,所以工件外缘任意一点b旋转时相对于砂轮有轴向偏移,外缘b点运动至b′点时离砂轮最近(见图5b),偏移了距离L,但仍与砂轮有长度L1的距离。随着工作台的纵向进给,当b′点与砂轮接触时,a点处已被磨削了一定的深度,所以磨削出的端面是内凹面(见图5c)。若磨削出现的花纹为逆时针纹,说明头架高于尾架;若磨削出现的花纹为顺时针,说明尾架高于头架。为了保证零件端面的表面粗糙度满足要求,尽量不要出现顺时针花纹,因为在同样的磨削条件下,顺时针花纹的表面粗糙度值高于逆时针花纹[4]。在外圆磨床上使用此种方法磨削内凹面,调整机床操作简单,能够保证零件端面的表面粗糙度满足要求;但所调整的内凹量较少,内凹量为0~0.01 mm,当零件端面较大时,内凹量可有所增加。

图5 工件偏转砂轮水平磨削内凹面

3.2砂轮架顺时针偏转

为了保证设计图样的内凹要求,砂轮架顺时针偏转一定的角度(见图6a),工件保持水平,砂轮无须将砂轮端面修整至碗状[5],零件通过两端中心孔安装在2个顶尖的中心之间,点a在工件端面的外缘线处,点b在工件端面内缘线处(见图6b)。当a点运动至b点的位置时,砂轮圆周上任意点旋转形成的平面与工件的旋转轴线不垂直(存在夹角α),运动轨迹如图6b所示。运动轨迹坐标分析如图6c所示,XbY平面与工件轴线垂直,Z轴与工件轴线平行。XbZ平面为水平面,从a点运动到b点,相对XbY平面在Z轴方向上有一个偏移量n,当工作台横向进给距离n后,工件端面的外缘才与砂轮接触,所以工件端面被磨成内凹面。应尽量保证头架与尾架两头一样高,此时零件的端面应为射线状花纹。在外圆磨床上使用此种方法磨削内凹面,机床的砂轮架需有可调整角度的功能,且机床操作较为复杂,需进行多次调整,且调整的内凹量较大(为0~0.03 mm)。

图6 砂轮架偏转工件水平磨削内凹面

3.3砂轮架与工件同时偏转

综合上述2种情况,可在砂轮架与工件同时偏转一定角度时磨削内凹面,但是以砂轮架与工件同时偏转的方法磨削内凹面,机床调整找正困难,使用不方便,在生产现场很少应用。

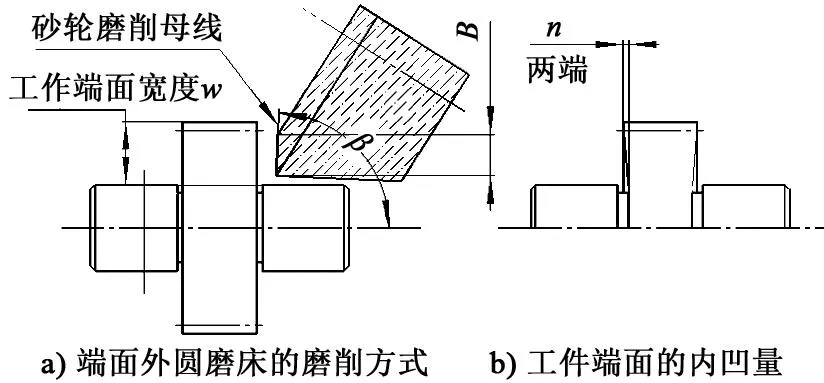

4在端面外圆磨床上进行内凹端面的磨削

端面外圆磨床结构本身就是砂轮轴心线与工作台成一斜角,修整砂轮与图6a所示形式相同后,磨削端面时,采用纵磨法和斜向切入法都可进行内凹端面的磨削。磨削与图6所示原理相同,所以磨削出的也是内凹面;但是使用该种方法需要进行大量的修砂工作,磨削的过程中,砂轮磨损快,需多次重复对刀,不适合高精度或批量生产[6]。

对于端面外圆磨床,实际加工中往往将砂轮修整出一个小端面(见图7b),小端面的宽度B为1~2 mm,这个小端面水平方向上的磨削母线与工件旋转轴线垂直时,磨出的端面是平面,不会产生内凹,这是因为虽然砂轮磨削面上任意点从工件端面外缘线位置运动到水平位置的过程中会使工件端面产生内凹外凸;但是随着工件的旋转,这些外凸点运动到水平位置上时又都被磨削母线上的砂轮点所磨去,磨削面的凹凸是由砂轮端面水平磨削母线相对与工件旋转轴的偏转角度所决定的,水平磨削母线与工件旋转轴线垂直,磨削出的平面就是垂直于工件旋转轴线的平面[7]。因此,要实现工件端面内凹,需将砂轮的水平磨削母线修整为与工件旋转轴线有适当的夹角β,此时通过三角函数可得工件端面的内凹量n=w·tan(90-β)。首件加工完成后,经过测量再进行微量的调整,此方法在端面外圆磨床上应用方便,机床调整容易操作。

图7 端面外圆磨床磨削内凹面

5结语

综上所述,可以得出如下结论。

1)在外圆磨床上采用纵磨法磨削端面时,将工件的旋转轴线逆时针偏转一定的角度,将砂轮修成碗状,可磨削出内凹端面。应按测量结果多次调整机床,其操作容易,磨削花纹为网纹状,该种方法应用较为广泛。

2)在外圆磨床上采用纵磨法磨削端面时,将砂轮架顺时针偏转一定角度,可磨削出内凹端面;但有些设备不支持此种功能,并且操作困难。

3)在外圆磨床上采用纵磨法磨削端面时,将工件的旋转轴线与砂轮架同时偏转一定角度,也可以磨削出内凹端面,该种情况应用较少。

4)在端面外圆磨床上磨削端面时,将砂轮水平方向的磨削母线修整为与工件端面有适当的夹角,可使端面产生内凹,该种方法应用也较为广泛。

参考文献

[1] 肖伟敬,汪军,付慰平,等. 砂轮性能对齿轮磨削效率及磨削烧伤的影响[J].机械传动,2013(7):149-151.

[2] 钟建琳,沈山山,米洁. 外圆磨削过程稳定性预测研究[J].制造业自动化,2014(13):48-51.

[3] 于凤丽. 细长轴磨削加工的关键技术研究[J]. 机械设计与制造,2014(10):240-242.

[4] 高宇飞,鱼广民,张煜. 基于数控外圆磨床的非圆磨削工艺研究[J]. 工具技术,2012(7):60-62.

[5] 韩荣第,于启勋. 难加工材料切削加工[M]. 北京:机械工业出版社,1995.

[6] 李厦,李郝林. 切入磨削与纵向磨削的磨削力分析与比较[J]. 中国机械工程,2012(3):269-272.

[7] 陈智平,谭弘瑞,王清标,等. 数控端面外圆磨床成形砂轮的修整方法[J]. 新技术新工艺,2012(11):4-6.

责任编辑郑练

Process Analysis and Research High-precision Surface Grinding Stepped Shaft

ZHAO Xinglong, XU Min, YUE Jianlong, LAI Wenfeng

(Xi′an Aero-Engine Controls Co., Ltd., Xi′an 710077, China)

Abstract:As a kind of precision grinding machining method, it is mainly used to ensure the accuracy of the workpiece in size and shape and surface integrity. Through the high precision step shaft parts grinding, cylindrical grinding machine are introduced including the difference between the shaft grinding machine and inclined shaft frinding machine, then analyze the two kinds of grinding method. For high precision step shaft end face grinding process under different cutting conditions for surface quality of parts, we can get grinding result in a change to the decorative pattern, concave and convex. Present the outer grinder to use the longitudinal and transverse cylindrical grinder, grinding wheel dressing for horizontal grinding busbar with the workpiece end facing a proper angle. It can process the end face of the concave part to ensure the product design requirements.

Key words:cylindrical grinder, concave end face, cutting test, cut feed, surface patterns

收稿日期:2015-01-21

作者简介:赵兴龙(1982-),男,工程师,主要从事难加工材料车削、磨削及齿轮等方面的研究。

中图分类号:V 26

文献标志码:A