从炼镍废渣中综合回收有价金属

2014-12-16肖景波夏娇彬陈居玲

肖景波,夏娇彬,陈居玲

(南阳东方应用化工研究所,河南 南阳 473000)

炼镍工业有大量废渣产生。据估算,每生产1t金属镍,废渣产出量在55t左右。由于没有合适的处理方法,形成了严重的环境负担[1]。炼镍废渣含有硅、镁、铁、钙、镍等有价元素,可能的利用途径大致有以下几点:用于炼铁及制备微晶玻璃;替代铁粉用作水泥的生产原料;用于回收硅钙合金。但由于镍渣组成变化较大,其工业上的应用受到一定限制。为了找到一条切实可行、易于实现工业化的途径,研究了以湿法冶金工艺综合回收镍渣中的有价元素 。

1 试验部分

1.1 试验原料

炼镍废渣由江西航冠集团提供,其主要成分为:MgO 31.51%,SiO252.28%,∑Fe 10%,CaO 0.67%,Ni 0.21%。

硫酸,双氧水,氨水,氢氧化钠,草酸,均为分析纯;铁粉,工业品;助剂FN、SN、LN,复合助剂JC,均为试验室配制。

1.2 试验仪器与设备

BS423S型电子天平,025-2F型电动搅拌机,HH-4型数显恒温水浴锅,SHB-ⅢA型循环水式多用真空泵,HG101型电热恒温鼓风干燥箱,XKMF-2000A型马弗炉。

1.3 分析方法

炼镍废渣成分分析采用HG/T 357—2006;试验过程中,铁、镁、镍、硅、钙等元素成分分析采用 HG/T 3575—2006;水玻璃分析采用 GB/T 4209—2008 ;白炭黑分析采用 HG/T 3061—2009;高纯氧化铁分析采用 HG/T2574—2009;镍精矿分析采用YS/T 340—2005。

1.4 试验方法与流程

称取一定量镍渣粉末置于烧杯中,加水搅拌均匀;加入助剂FN和硫酸,在加热和搅拌条件下进行酸解反应;反应结束后抽滤,得酸浸液和酸浸残渣。将酸浸残渣用水洗涤,再与水混合并加入计量的氢氧化钠,反应后过滤得水玻璃[2]。采用浓酸法在特殊工艺条件下处理水玻璃,制得高分散性白炭黑产品[3]。向酸浸液中加入氧化剂,使其中的二价铁转化为三价铁,然后在有底液存在条件下,将氧化后的酸浸液与pH控制剂一起加入到底液中,经反应生成铁沉淀物。铁沉淀物分离、精制、脱水后与硫酸作用生成硫酸铁溶液。硫酸铁溶液精制[4]后,加入氧化剂,采用氧化沉淀法制得高纯铁沉淀物,高纯铁沉淀物经分离、漂洗、脱水、煅烧制得高纯氧化铁产品[5]。

向沉铁后溶液中加入硫化物,使其中的镍转化为硫化镍沉淀,再经过滤、洗涤、干燥制得镍精矿。向提镍后溶液中加入助剂LN,进一步去除溶液中的各种金属及非金属杂质。过滤后的溶液中加入氨水,采用共沉淀法强化精制过程,过滤后得精制硫酸镁溶液[6]。硫酸镁溶液与氨水反应,经陈化、分离、漂洗、脱水、干燥制得氢氧化镁产品[7-8]。

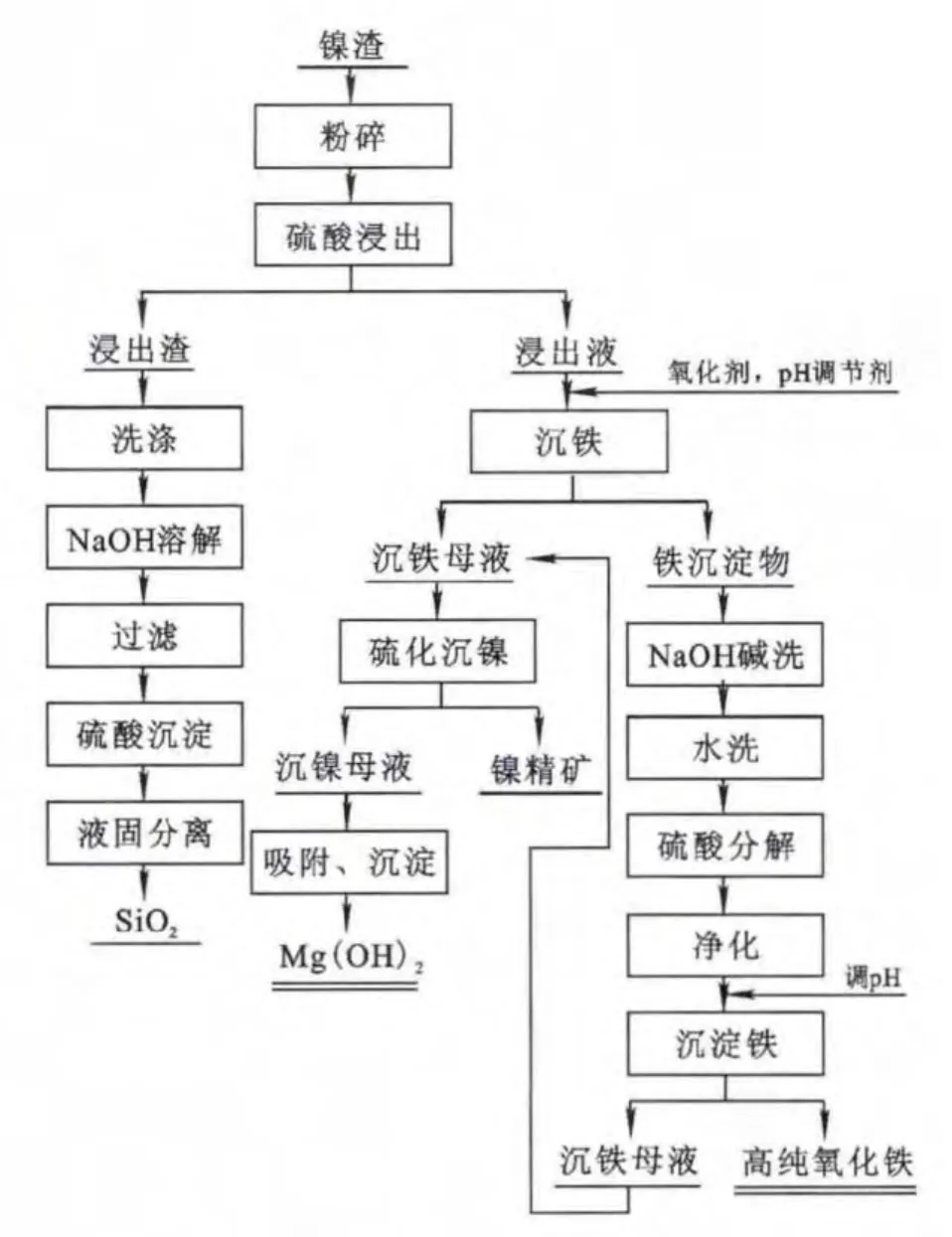

从炼镍废渣中综合回收有价金属的工艺流程如图1所示。

图1 镍渣综合利用工艺流程简图

2 试验结果与讨论

2.1 镍渣的酸解

2.1.1 镍渣细度对分解率的影响

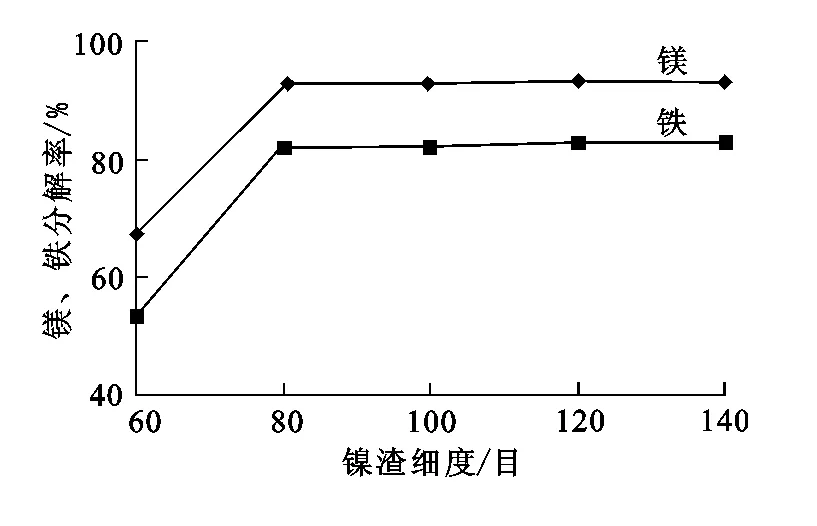

镍渣粉碎至一定细度会增大表面积,提高化学反应活性,有利于分解。镍渣细度对酸解过程分解率的影响试验结果如图2所示。

图2 镍渣细度对镁、铁分解率的影响

由图2看出:镍渣分解率随镍渣细度增大而升高;细度为80目时镁分解率为92.8%,铁分解率为82.6%;80目以后镁、铁分解率均变化不大。因此,确定镍渣细度以不小于80目为宜。

2.1.2 酸解温度对分解率的影响

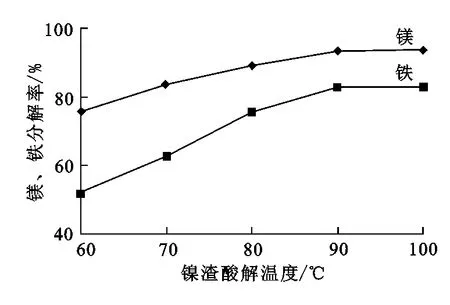

控制镍渣细度为80目,反应温度对镁、铁分解率的影响试验结果如图3所示。可以看出:镍渣分解率随温度升高而升高,当温度达到90℃后,再升高温度分解率升高不明显。因此,确定酸解反应温度为90~95℃,此温度下,镁、铁分解率分别在93.5%和83%以上。

图3 镍渣酸解温度对镁、铁分解率的影响

2.1.3 pH对分解率的影响

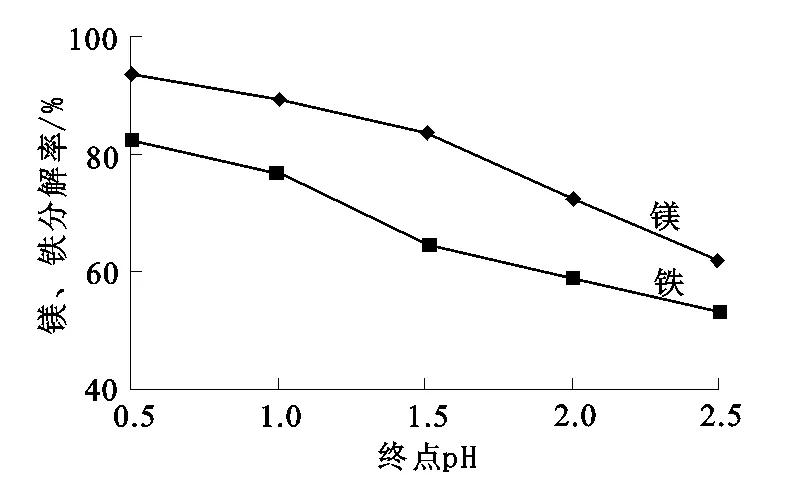

增大酸的用量有利于提高分解率,但酸性过强不仅会造成酸耗增大,而会对设备造成腐蚀。在固定镍渣细度为80目、酸解反应温度为90~95℃条件下,反应终点pH对镍渣中镁、铁分解率的影响试验结果如图4所示。

图4 酸解终点pH对镁、铁分解率的影响

由图4看出,镍渣分解率随反应终点pH升高而降低,反应终点的pH为0.5时,镁、铁分解率分别为93.2%和82.1%,加大酸量,镁、铁分解率降低。因此,确定酸解反应终点pH以0.5为宜。

2.1.4 反应时间对分解率的影响

在镍渣细度为80目,酸解反应温度为90~95℃、酸解终点pH为0.5条件下,反应时间对镍渣中镁、铁元素分解率的影响试验结果如图5所示。

图5 酸解反应时间对镁、铁分解率的影响

由图5看出:镍渣分解率随反应时间延长而升高;反应210min后,镁、铁分解率分别达93.5%和82.5%;再继续反应,分解率变化不大。因此,反应时间以加完计量硫酸并达到温度条件后保温210min为宜。

2.1.5 酸解助剂的选择及加入量对分解率的影响

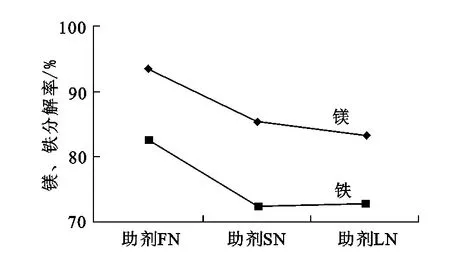

用自行复配的FN、SN和LN 3种助剂,在前述优化工艺条件下,以镍渣粉质量2%的比例添加,考察3种助剂对镍渣中镁、铁分解率的影响,试验结果如图5所示。

图6 酸解助剂对镁、铁分解率的影响

由图6看出:反应助剂不同对镍渣分解率的影响也不同,3种助剂中,以助剂FN的效果最好。

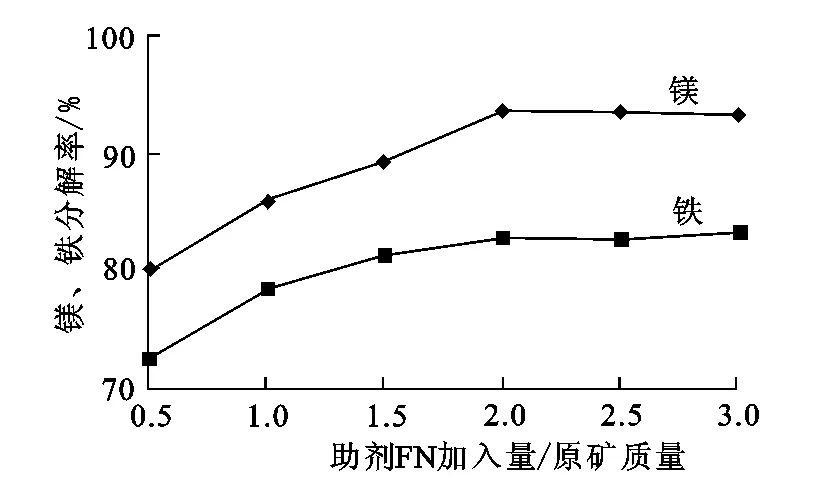

助剂FN用量对镍渣分解率的影响试验结果如图7所示。

图7 酸解助剂FN加入量对镁、铁分解率的影响

由图7看出:镍渣分解率随助剂FN用量加大而升高,当加入量为镍渣质量的2%时,镍渣分解率达到最大。因此,确定助剂FN的加入量为镍渣质量的2%。

2.2 有价元素的提取及化工产品的制备

2.2.1 高分散性白炭黑的制备

酸解渣的主要成分为二氧化硅,其干基二氧化硅质量分数高达97%,而且呈多孔结构,具有较大的比表面积和较高的化学活性。漂洗后的酸解渣与水混合,加入一定量氢氧化钠,在加热条件下反应一定时间后过滤,制得水玻璃。

试验条件:配料固液质量体积比1∶4,氢氧化钠用量依目标产品水玻璃的摩数随机调整,碱解反应温度70℃,碱解反应时间为添加完一定量氢氧化钠并温度达标后30min。结果表明,以酸解渣与氢氧化钠反应,SiO2分解率为95.2%,可制得摩数为3~3.2,波美度为18~20Be’的水玻璃产品。

以水玻璃、水和硫酸配制反应底液,然后在控制体系pH稳定前提下向装有反应底液的沉淀反应器中投加水玻璃和硫酸,加完计量的水玻璃后继续加注硫酸改变体系pH。当体系pH达到设定值时停止加酸,此时反应体系内生成了白炭黑沉淀,经陈化、分离、漂洗、脱水、干燥制得具有良好性能的白炭黑产品。优化的工艺条件为:水玻璃与加入的水体积比为3∶7;一步反应,反应底液酸化终点pH为9;二步反应控制pH为7;三步反应,即最后阶段反应终点pH为5;反应温度80℃;表面活性剂加入量为二氧化硅总质量的2%;加浓硫酸;沉淀反应结束后陈化60min。在此条件下,SiO2收率为90%;所制得的白炭黑主含量达96%,吸油值为3~3.5mL/g,比表面积为250~340m2/g。

2.2.2 高纯氧化铁的制备

2.2.2.1 从镍渣酸浸液中沉淀铁

试验采用氧化沉淀法沉淀分离铁。

首先向酸浸液中加入氧化剂,使其中的二价铁转化为三价铁;向反应器中加入适量清水作为底液(后续试验以沉铁后酸解液为底液),在加热和搅拌条件下向底液中加入经氧化的酸解液和pH调节剂。反应之后过滤,得除铁后溶液和铁沉淀物。除铁后溶液用于制备镍精矿和氢氧化镁,铁沉淀物经净化处理、酸解、分离、净化、氧化、沉淀、分离、漂洗、煅烧后,制得高纯氧化铁产品。

反应底液用量为氧化后酸解液体积的20%~30%,酸解液与pH控制剂的加入方式为并流滴加,反应温度75℃,反应终点pH为3.5,反应时间以加完计量酸解液后保温反应30min,酸解液与pH控制剂的加入速度为将计量酸解液与pH调节剂在30min内加完。在此条件下,酸解液中铁沉淀率达到99.6%,沉铁过程中镁的夹带损失率为0.18%,镍的夹带损失率为3.76%。

2.2.2.2 高纯氧化铁的制备

铁沉淀物中含有一定量的铝、镁、镍等杂质。制备高纯氧化铁时,先对铁沉淀物进行漂洗,然后与水混合,打制成浆,再加入反应助剂,使其中的铝转化为可溶性铝盐,再经分离、洗涤制得精制铁沉淀物。精制铁沉淀物用酸溶解制得硫酸铁溶液,去除镁、镍等杂质后得到纯净的硫酸铁溶液。加入氧化剂使溶液中少量的二价铁转化为三价铁。最后以纯水为底液,以并流方式加入纯净硫酸铁溶液和pH调节剂,使溶液中的铁转化为高纯铁沉淀物,再经分离、漂洗、脱水、干燥、煅烧制得高纯氧化铁。

试验确定的最佳条件:含铁沉淀物漂洗终点pH为6.5,碱洗时氢氧化钠加入量为理论量,碱洗温度为75℃,铁沉淀物酸解时固液质量体积比为1∶14,反应时间30min,反应终点pH为1.5。

溶液净化条件:钙、镁的去除,反应温度80℃,反应时间30min,助剂加入量为理论量的3倍;重金属的去除,反应温度75℃,反应时间30 min,助剂加入量为理论量的10倍。

高纯铁沉淀物的制备条件:反应底液为纯水,电导率小于5s/m,底液用量为硫酸铁溶液的20%;pH控制剂为1+9氨水;沉铁过程反应温度75℃;沉铁反应终点pH为3.5。优化条件下,所得产物为α-Fe2O3,纯度在99.65%~99.82%之间。

2.2.3 镍精矿的制备

将沉铁后液送入沉镍反应器,在一定温度条件下加入硫化物溶液,将其中的镍转化成硫化镍沉淀,经过滤、洗涤、干燥得主要成分为硫化镍的镍精矿。试验确定的工艺条件:加入硫化物时溶液pH为3.5~5.5,硫化物加入量为理论量的6倍,硫化物加入时料液温度为50℃,反应温度为75℃,反应时间30min。在此条件下,镍沉淀率为98%,镍沉淀物中Ni质量分数为28.97%,Fe质量分数为0.28%。

2.2.4 氢氧化镁的制备

沉镍母液中还残留有一定量的金属或重金属杂质,加入氧化剂,在加热和搅拌条件下加入碱性吸附剂,将残余的金属杂质进一步沉淀,溶液得到进一步净化。之后加入氨水进一步沉淀净化,过滤之后得纯净的硫酸镁溶液。最佳工艺条件:碱性吸附净化剂用量:以溶液pH稳定在7为准,吸附剂加入后反应温度为85℃,吸附反应时间30 min;加料温度40℃;反应温度50℃;共沉淀剂加入量以被处理液出现浑浊为准;共沉淀反应时间30min。此工艺条件下,所得氢氧化镁纯度达到99.6%,产品粒径在2.5μm以下。

3 结论

采用湿法冶金工艺处理镍渣,可以回收高分散性白炭黑、高纯氢氧化镁、高纯氧化铁,具有显著的经济效益和社会效益。

试验确定了镍渣处理优化工艺条件及工艺流程。在优化条件下,镍渣中镁、铁分解率分别达到93.5%和83.1%;酸解残渣中二氧化硅碱溶分解率为95.2%,所制备的白炭黑主含量达到96%,吸油值为3~3.5mL/g,比表面积为250~340 m2/g,具备高分散性产物特点;所制备的高纯氧化铁为α-Fe2O3,纯度达到99.82%;所得镍沉淀物中Ni质量分数达到28.97%;所制备的氢氧化镁粒径在2.5μm以下,纯度达99.6%。

[1]王成彦,尹飞,陈永强等.国内外红土镍矿处理技术及进展[J].中国有色金属学报,2008,18(6):1-8.

[2]陈虹,于少明,单承湘.由蛇纹石酸浸渣制取白炭黑工艺研究[J].化工矿物与加工,2010(4):20-24;

[3]赵杰,钱海燕.高分散性白炭黑的生产工艺和性能[J].化工新型材料,2010,38(2):98-100.

[4]王汉栋,王学钦,张永宏,等.钛白粉副产物硫酸亚铁的精致工艺:中国,CN1104999A[P].1995-07-12.

[5]吴展,陈志友,侯琼美,等.从粗硫酸镍溶液中净化分离铁砷试验研究[J].湿法冶金,2013,32(2):122-124.

[6]闻振乾,刘忠臣,刘会武,等.沉淀法分离镍、锌研究进展[J].湿法冶金,2013,32(5):281-283.

[7]陈向锋,黄西平,魏炳举,等.一种生产环保型氢氧化镁的新工艺:海水、卤水-轻烧白云石沉淀法[J].盐业与化工,2008(1):43-45.

[8]胡庆福.镁化合物生产与应用[M].北京:化学工业出版社,2004:318-319.