空气控制阀防护装置箱体冲压工艺及模具设计

2014-11-13康海军余金凤金业全

康海军,余金凤,金业全,李 伟

(南车眉山车辆有限公司 工艺技术部,四川 眉山 620032)

空气控制阀防护装置箱体冲压工艺及模具设计

康海军,余金凤,金业全,李 伟

(南车眉山车辆有限公司 工艺技术部,四川 眉山 620032)

介绍了空气控制阀防护装置箱体仿真模拟、冲压工艺及展开方法,对箱体修边落料模、一次冲缺口模结构及设计要点作了简要阐述。

冲压成形;箱体;冲压工艺;模具设计;空气控制阀

1 引言

空气控制阀防护装置是我公司为空气控制阀(图1)研制的一种新型防护外壳,它将原先组焊式外壳改为冲压件使防护装置更美观、轻便。图2所示箱体是该防护装置的关键零件,材质DZ04,料厚3mm,质量要求较高。除尺寸精度外,还要求表面平整,棱线清晰,无起皱和破裂等缺陷。

图1 空气控制阀

我公司积极推行工艺设计并行研发,工艺人员在产品研发阶段就参与产品的工艺性审查,为产品设计提供合理建议。初期设计员根据空气控制阀外形设计了内凹式箱体,工艺员运用作图展开法进行近似弯曲展开后,发现箱体内凹部材料有较大面积的重叠,提出该部位拉伸会因材料补充不足而开裂,建议将内凹改直。

2 工艺及仿真分析

箱体属带法兰多边形盒型件拉伸。其侧壁是由直壁和圆角两部分构成,直壁部分的变形近似于弯曲,但不是简单的弯曲,因拉伸时圆角部分的材料要向直壁流动,使直边部分也受到切向压缩;圆角部分的变形近似圆筒形的拉伸,但也不完全相同,拉伸时圆角部分材料可以向直边流动,减轻了圆角部分变形[1]。

2.1 毛料展开计算

箱体底部由7段直边与7段圆弧拐角组成。直边部分按弯曲件展开,展开公式为[1]:

L=H+r-0.43(r凸+r底)

式中:r——角部圆角半径,mm;

r凸——凸缘处圆角半径,mm;

r底——底部圆角半径,mm;

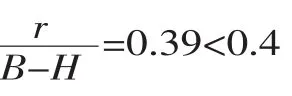

圆角部分按凸缘筒形件展开,展开公式为[2]:

式中:i——横的、竖的与斜的直线长度和弧线长度,mm;

x——直线重心和弧线弧心到旋转轴的垂直距离,mm;

r——圆弧半径,mm;

h——圆弧在对称轴上的投影长度。

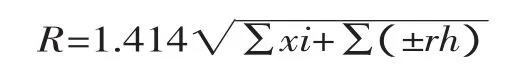

下面以箱体右上角部为例简述其作图展开的方法。首先根据凸缘与直边的交点1、2,分别计算出1′、2′两个展开圆,从直边展开点分别画 1′、2′圆的切线,并按凸缘外形修正中间形状,将各尖点圆滑过度。依次将7段直边与7段圆弧逐步展开,就得到箱体展开如图3所示。

图3 作图法展开

图4所示为通过实物试压、修正、简化后确定的实际展开。另外,我们还运用PAM-STAMP钣金成形有限元仿真软件对该件进行展开分析。比对三种展开结果,发现作图展开与仿真展开外形尺寸复杂,存在大量拟合曲线,而实际展开是包含在作图展开与仿真展开内的一条简化后展开线,该展开线更适合制造毛坯落料模。

图4 实际展开料

2.2 成形分析

由于r凸=17mm较小,小于一次拉伸圆角半径(8~12)δ的要求,故需增加一道整形工序。第一次拉伸r凸取10倍料厚即30mm,整形前后工件高度相差值 Δh=0.43(r1-r2)=0.43×(30-17)=5.59mm(r1、r2整形前、后r凸圆角半径)。按r凸=30mm,H=236.5mm重新绘制箱体第一次拉伸模型,在PAM-STAMP软件中,读入数据进行CAE分析。

零件材料为DC04冷轧钢板,料厚t=3mm,其力学性能参数为:屈服强度σS=210MPa,抗拉强度σb=270MPa,杨氏模量 E=210GPa,硬化指数 n=0.18,各项异性指数为ν=1.5,伸长率δ=40%。

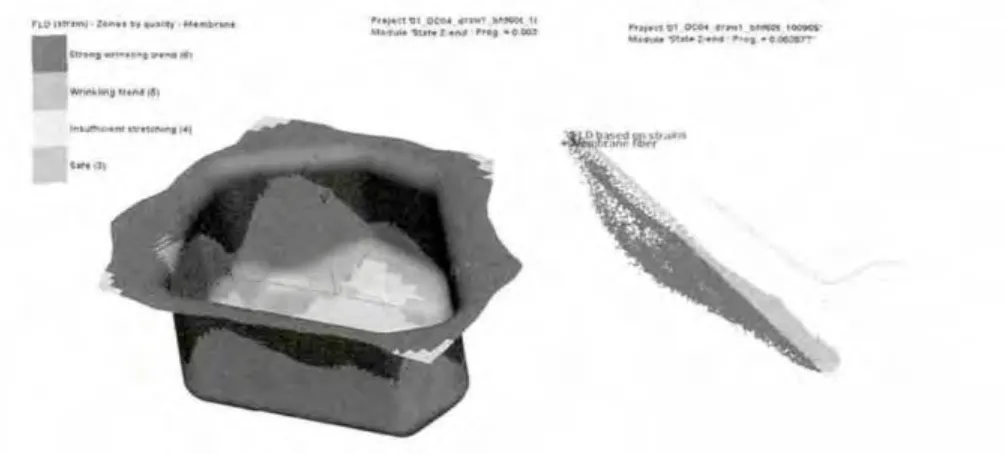

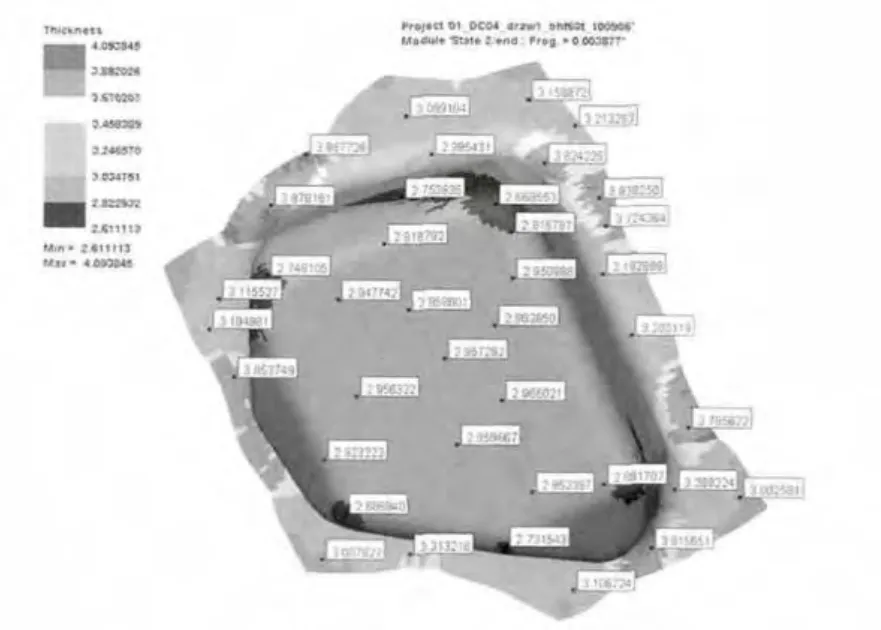

提取箱体模型面生成模具的凸模、凹模、压边圈等,并根据公司设备情况,设置压边力600kN,摩擦系数0.12,提交求解器进行仿真计算,模拟结果如图5所示,模拟厚度分布如图6所示。

图5 模拟结果及成形极限图(FLD)

图6 厚度分布图

从图中可以看出,凸缘面增厚比较明显,最大厚度4.09mm,有明显的起皱趋势;箱体底部圆角最小厚度2.61mm,减薄率最大13%,但还处于安全区,该件的成形难点在于防止凸缘起皱。可通过增加压边力或设计工艺拉延筋解决之,我们选用了前者。

2.3 工艺分析

通过以上分析,箱体成形需拉伸、整形两次工序;而凸缘及侧壁两处缺口,需两次冲缺口工序;凸缘及底部各孔可一次冲出。基于以上分析确定箱体加工工艺流程:毛坯落料─拉伸─整形─修边落料─冲孔─一次冲缺口─二次冲缺口。

3 模具设计

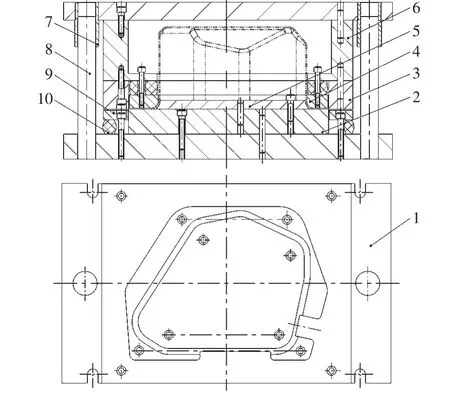

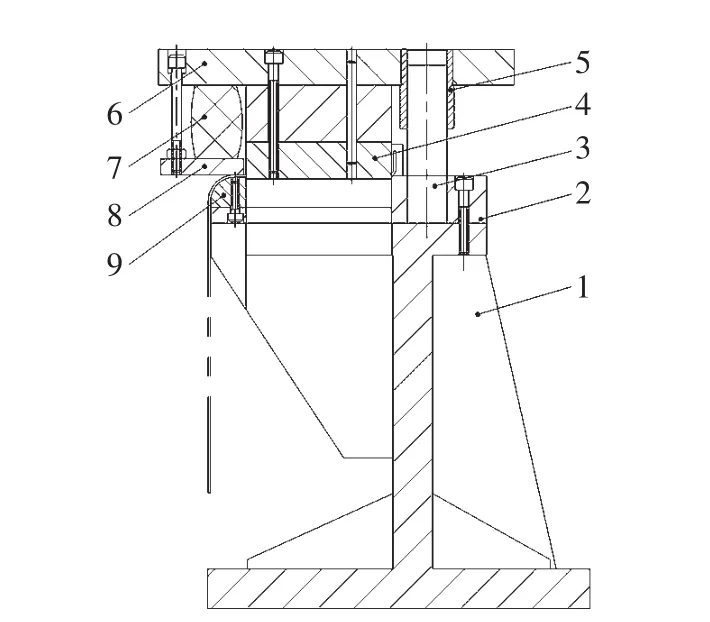

依据上面工艺安排,箱体制造需7套模具。本文只介绍其中的修边落料模(图7)及一次冲缺口模(图8)。

图7 修边落料模

图8 一次冲缺口模

由于箱体凸缘与侧壁缺口贯通,处于相互垂直的面上,可考虑将箱体倾斜放置一次冲裁加工,但模具结构复杂,制造困难。故采用在修边落料工序先切除凸缘面及r凸=17mm弧长一半缺口,在冲缺口工序将侧壁缺口放置水平,切除剩余部分的模具设计方案。

修边落料模采用凸模在下的倒装结构,箱体反扣于下模,箱体内腔用定位板5定位,按照以上分析修边落料模需切除凸缘面及r凸=17mm弧长一半的缺口,故该模具定位板缺口处也设计了冲裁刃口。考虑到箱体尺寸较高,以及设备参数所限,下模采用聚氨酯橡胶卸料以降低模具的闭合高度。受箱体尺寸限制,上模卸料弹性体只能安装于箱体法兰外轮廓与侧壁之间有限空间内,无法布置足够的弹簧以提供卸料力,故也采用聚氨酯橡胶卸料。

一次冲缺口模下模采用C型结构,为箱体侧放入模具留出空间,设计中为增加下模垫1的刚度,在靠近凹模刃口两侧设有加强筋。冲裁时将修边落料后的箱体侧壁放置水平装入模具,用上工序已冲出的凸缘缺口与凹模外形定位,在一次行程中冲去侧壁缺口与剩余的r凸=17mm弧长使箱体凸缘与侧壁缺口贯通。

4 结束语

(1)通过PAM-STAMP仿真模拟,对工件的开裂与起皱进行预测,可以对产品前期开发提出合理建议,避免试制中产生大量的设计变更。同时可指导模具设计,通过在模具设计中采取相应措施,以减少模具调试成本与周期。

(2)通过作图法展开与仿真展开毛料的对比,可大致判断毛料的大致形状与尺寸。实际生产中采用先数控准备毛坯料,再通过压型过程中不断修正毛坯料,最后确定外形轮廓相对简单的下料形状及尺寸,并配制相应的毛坯落料模。

[1] 钣金冲压工艺手册编委会.钣金冲压工艺手册[M].北京:国防工艺出版社,1989.

[2] 万战胜.冲压工艺及模具设计[M].北京:中国铁道出版社,1995.

Stamping processing and tool design of protective gear box for air brake valve

KANG Haijun,YU Jinfeng,JIN Yequan,LI Wei

(Process Technical Dep.,CSR Meishan Rolling Stock Company,Meishan 620032,Sichuan China)

The simulation,stamping process,and spread method of protective gear box for air brake valve have been introduced.The structure and design key points of gear box trimming blanking tool and single piercing tool have been briefly put forward.

Air brake valve;Stamping;Processing;Tool design

TG386

B

1672-0121(2014)04-0074-03

2014-02-09

康海军(1974-),男,高级工程师,从事冲压工艺与模具设计