后门铰链下支撑的冲压工艺及模具设计

2019-10-21胡伟

胡伟

摘 要:通过分析后门铰链下支撑的冲压工艺,本文确定了合理的工艺方案,介绍了拉深模的设计,提出了解决零件隐裂的措施。热处理可以提高模具的使用寿命,降低生产成本。

关键词:后门铰链下支撑;拉深工艺;修边;模具结构

中图分类号:TG386.2文献标识码:A文章编号:1003-5168(2019)29-0063-03

Stamping Process and Die Design of the Brace Rr Dr Hinge Lwr Rh

HU Wei

(Nanchang Jiangling Group Liancheng Auto Parts Co., Ltd,Nanchang Jiangxi 330098)

Abstract: By analyzing the punching process of Brace Rr Dr Hinge Lwr Rh, this paper determined a reasonable process plan, introduced the design of the drawing die, and proposed measures to solve the crack of the part. Heat treatment can increase the service life of the mold and reduce the production cost.

Keywords: brace Rr Dr Hinge Lwr Rh;drawing technique;trimming;mold structure

后門铰链下支撑是某车型的后立柱外板总成中的一个冲压件,如图1所示。材料为DC01Q/BQB 403-2003,材料厚度[t]=1.6,年生产15 000件,该零件与D立柱外板焊接,要求零件不允许有拉伤、缩颈、裂纹等缺陷。

1 冲压工艺分析

后门铰链下支撑如图1所示,由于零件材料是DC01,其延展性好,抗剪强度低,非常适合冲压成形。该零件是盒形和抛物面形状两种变形复合的较大型拉深成形件。该冲压零件包括落料、拉深成形工序两种。因此,该零件的冲压工艺方案初步拟定如表1所示。

工序中先落料,后拉深,再进行两次侧修边。在实际生产过程中,按上述设定工艺开发的模具冲压时,工序件直角部分出现严重破裂,且存在侧修边、机床利用率及材料利用率低等缺陷,因此它属开发失败的工艺。

通过分析可知,这可能是不同曲面形状零件拉深成形和普通拉深成形方法不同,且拉深相对较大导致的。该零件变形采用的不是普通的圆筒拉深工艺,而是复合类冲压成形工序。盒形部分由圆角部分和直边部分组成,在成形时,圆角部分的材料要向直边部分流动,使直边部分材料受挤压,圆角处材料可能变薄,直边处材料增厚。同时,由于直边部分存在抛物面形状类似胀形工艺,胀形变形区内金属也不容易产生起皱,回弹小,对圆角部分材料的流动起到一定阻碍作用。在拉深过程中,随着凸模的向下运动,高度不断增大,直到坯料全都进入凹模并形成冲件的侧壁,变形区内直角部分和曲面部分的拉深变形大小不同,可能引起变形区各部分在各方向上产生不同的伸长变形,不均匀伸长变形受到高度方向的待变形区侧壁的阻碍,从而产生材料的堆聚或横向起皱,伸长变形较小并受附加拉应力作用的部位会发生坯料破裂或厚度过分变薄的现象。在拉探变形区内,各部分的伸长变形应均匀一致,而且不要产生材料的局部堆聚和其他部位过大的拉应力,本案例可以采用降低工序件拉深高度的方法来解决。

考虑到该零件属于大型拉深成形件,在拉深过程中,凸缘部分材料的相对厚度是引起板料起皱的主要因素之一,凸缘部分材料的相对厚度越大,材料越不容易失稳起皱[1],因此在设计工序时,先降低拉深的高度,并对拉深成形件增设凸缘,进行带凸缘的拉深。带凸缘拉深用的板料存在各向异性,在实际生产中很难精准控制下料毛坯,拉深件的凸缘部分也不可能很整齐,因此设置了修边工序,以切去不整齐的部分和留下需要的外形凸缘,然后再进行翻边工序以达到所需零件竖边高度。该件设置了带凸缘的拉深,大型拉深件拉深时,因圆角半径较大,它容易发生起皱,零件表面质量较差,同时板料进行翻边时也容易出现回弹,所以最后加了一道压力较大的整形工序。

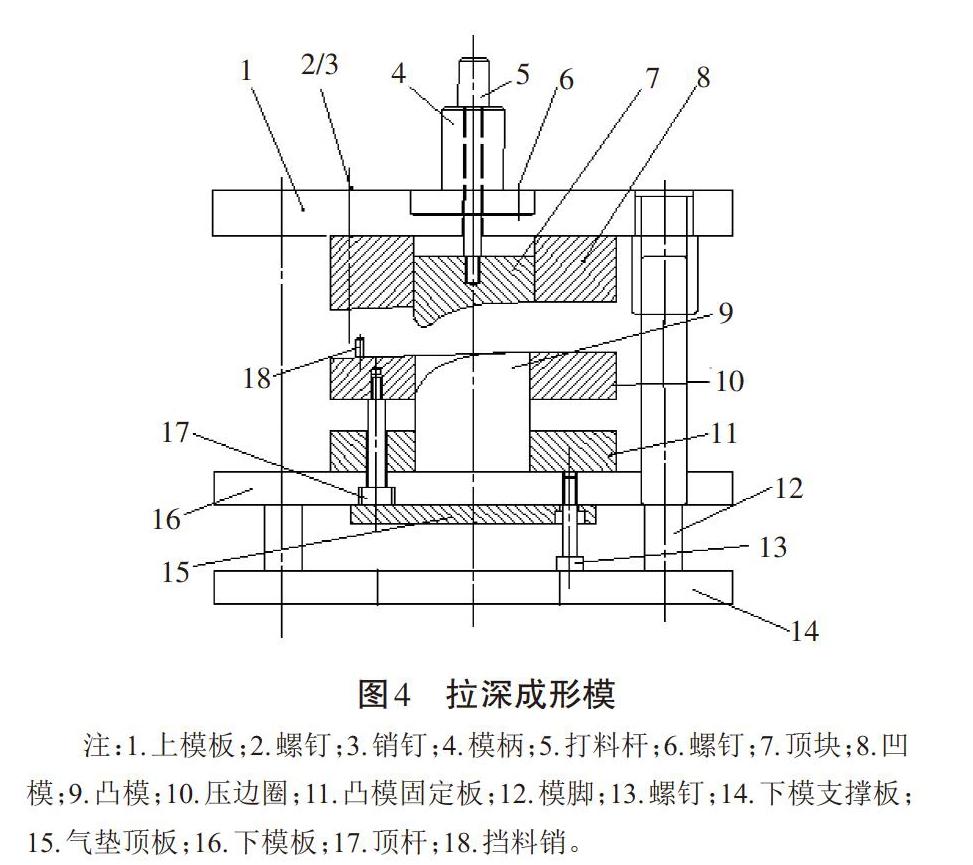

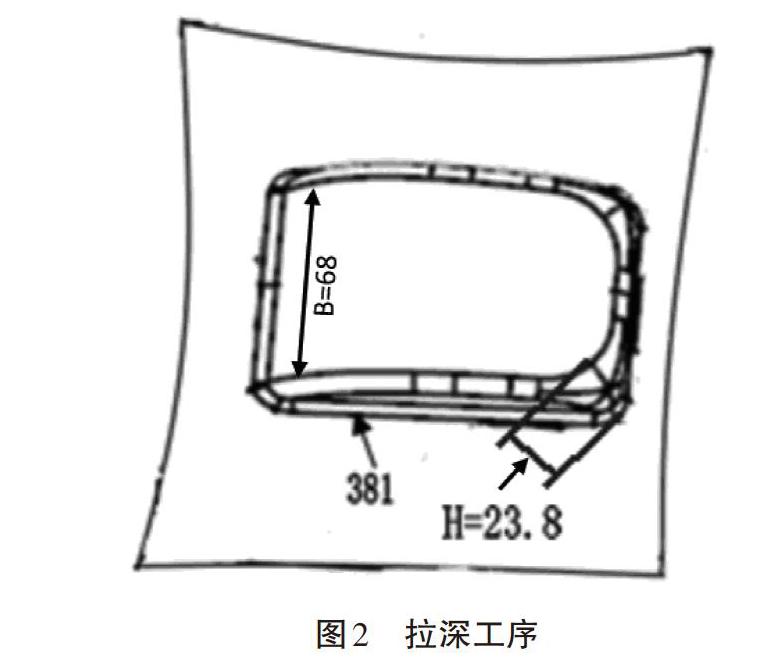

经过上述分析,重新拟定改进后的冲压工艺方案为:落料→拉深成形→修边→翻边→整形。因此,该零件冲压工艺方案如表2所示。其中,拉深、修边分别如图2、图3所示。

通过后续改进冲压工艺方案试验,零件的开裂问题得到解决,并取得了较好的效果。

2 模具设计计算

2.1 拉深工艺计算

2.1.1 判断零件可否一次拉深成形。从零件形状看,该件属盒形和抛物面复合的拉深成形件,主要考虑问题是该件可否一次拉深成形。根据参考文献[2],盒形件拉深难易程度用系数[K]表示。一般来说,当[K]<5时,拉深件一次拉深成功。

[K=H2rcB] (1)

式中,[rc]为拉深件转角半径,mm;[B]为拉深件短边长度,mm。

由工序图及软件测出可知,[H]=23.8<25mm,[rc]=5.0mm,[B]=68mm。

计算可得,[K=1.838<5],故该件可一次拉深成功。

2.1.2 拉深力计算。根据公式[F=KLtδb],用软件测出[L]=381mm,查参考文献得[K]=0.8,[δb]=270~410MPa[3,4]。因此,[F]=0.8×381×1.6×410=199 948.8N=199.9488kN。

2.1.3 压边力。根据公式[F=PA],查参考文献得:P=2.5~3MPa,[A=(L′×B′)-(L×B)=(200×180)-(110×78)][=27 420 mm2],计算得:[F]=82 260N=82.6kN。

根据计算结果并结合本公司现有机床台面及机床气垫压力,选用J21-160L机械压力机。

2.2 修边

根据公式[P=1.3Ltτ],取[τ=0.8b],用软件测得[L]=472.4mm,故修边力[P]=1.3×472.4×1.6×410=402 861.7N=402.9kN。考慮到机床台面及连线生产,选用J21-110L机械压力机。

2.3 翻边整形

模具结构参考拉伸模设计,根据前两序的力的计算、机床参数及冲压车间机床布置,选用J21-160L机械压力机。

3 模具设计

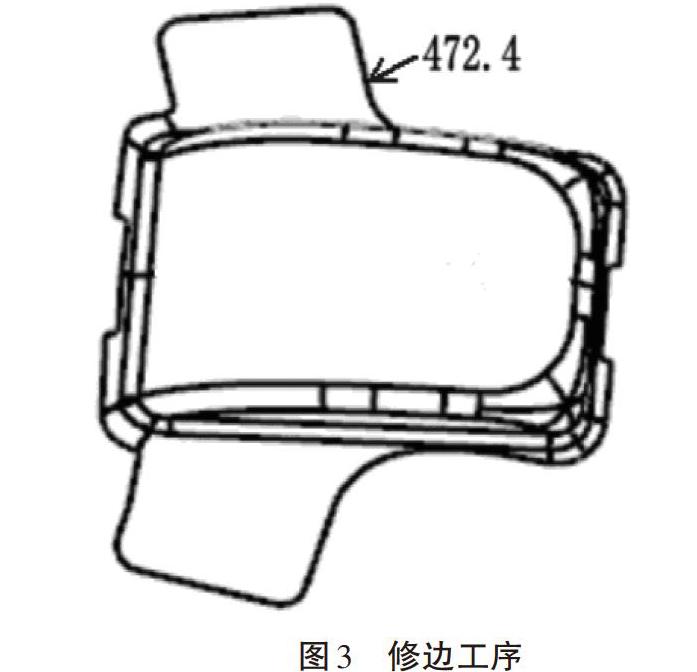

修边模按常规结构设计,翻边模类似拉深模,这里均不介绍。现着重介绍拉深成形模的设计。

3.1 拉深成形模结构

拉深成形模结构如图4所示。

3.2 模具工作原理

在模具设计中,为了防止平面凸缘起皱,在拉深模结构上设计压边圈,压边圈的推动顶出采用气垫式压边装置。气垫式压边装置属弹性压边装置,产生的弹性压边会随着拉深行程的增加而不断增加,因此压边圈上还设计了限位销,使压边圈和凹模始终保持一定的距离,从而达到控制压边力的作用。

拉深时,坯料以压边圈10上的定位销定位,开动机械压力机,启动气垫装置15、17,凹模8下行,接触坯料开始拉深,在行程终了,限位柱与上模板接触,成形出低于工件的高度尺寸。工件在凹模8部分由顶块7推出,工件留在凸模9部分由压机气垫15推动压边圈10顶出。

3.3 凸、凹模材料的选择及过程问题处理

拉深模材料应具备抗变形、抗磨损、抗断裂、耐疲劳和抗软化及抗黏合的能力。由于该零件生产批量较大,零件尺寸较小,故选用模具钢Cr12MoV,热处理硬度HRC58-62,当模具生产15 000件左右时,产品有开裂或拉伤现象出现,打开模具发现凹模有拉伤。解决措施有两类。

3.3.1 临时措施。将模具工作部分抛光并加拉延油。拉深时,板料与模具的接触面上均存在摩擦作用,主要有以下摩擦力:凹模圆角处的摩擦力;压边圈、凹模与坯料三者之间的摩擦力;板料与凹模壁之间的摩擦力;板料与凸模壁的摩擦力;凸模圆角处的摩擦力。前三种的摩擦力对拉深成形来说是有害的,因此在工作过程中采用润滑措施即加拉深油来降低摩擦力和拉深力,从而保护冲压件表面不拉伤。

3.3.2 永久措施。将模具凸、凹模研磨抛光后委托热处理的厂家长沙特耐金属材料科技有限公司做TD硬化处理。目前已生产10万多件,产品未出现开裂或拉伤现象。

4 结论

采用上述工艺和模具后,经调试,人们已经试制出合格的工件,现已投入批量生产。合理的热处理可以提高模具的使用寿命,简化工序,节省工时,合理利用设备,降低生产成本,取得了较好的经济和社会效益。

参考文献:

[1]中国机械工业教育协会组.冷冲模设计及制造[M].北京:机械工业出版社,2002.

[2]太田哲.模具结构与设计图解[M].北京:国防工业出版社,1980.

[3]湖南省机械工程学会锻压分会.冲压工艺[M].长沙:湖南科学技术出版社,1984.

[4]王效培.冲压手册[M].北京:机械工业出版社,2004.