高尚堡天然气处理装置改进与运行优化

2014-09-28黄思宇吴印强孙立鹏

黄思宇 吴印强 朱 聪 孙立鹏

(1.西南石油大学 2.冀东油田分公司油气集输公司 3.中国石油成都润滑油厂)

高尚堡天然气处理装置改进与运行优化

黄思宇1吴印强2朱 聪1孙立鹏3

(1.西南石油大学 2.冀东油田分公司油气集输公司 3.中国石油成都润滑油厂)

凝液回收 DHX工艺 液化气铜片腐蚀 设备冻堵 丙烷收率 运行优化

高尚堡天然气处理装置设计工况下丙烷收率为95.7%,随着原料气流量、气质及装置操作参数的改变,丙烷收率逐渐降低,目前,丙烷收率仅有52.2%。同时,在运行过程中还出现了液化气铜片腐蚀不合格和设备冻堵等问题。通过对装置运行工况进行分析,改进处理工艺并优化运行参数,可以提高装置的适应性和丙烷收率,保证装置高效平稳运行。

1 高尚堡天然气处理工艺流程

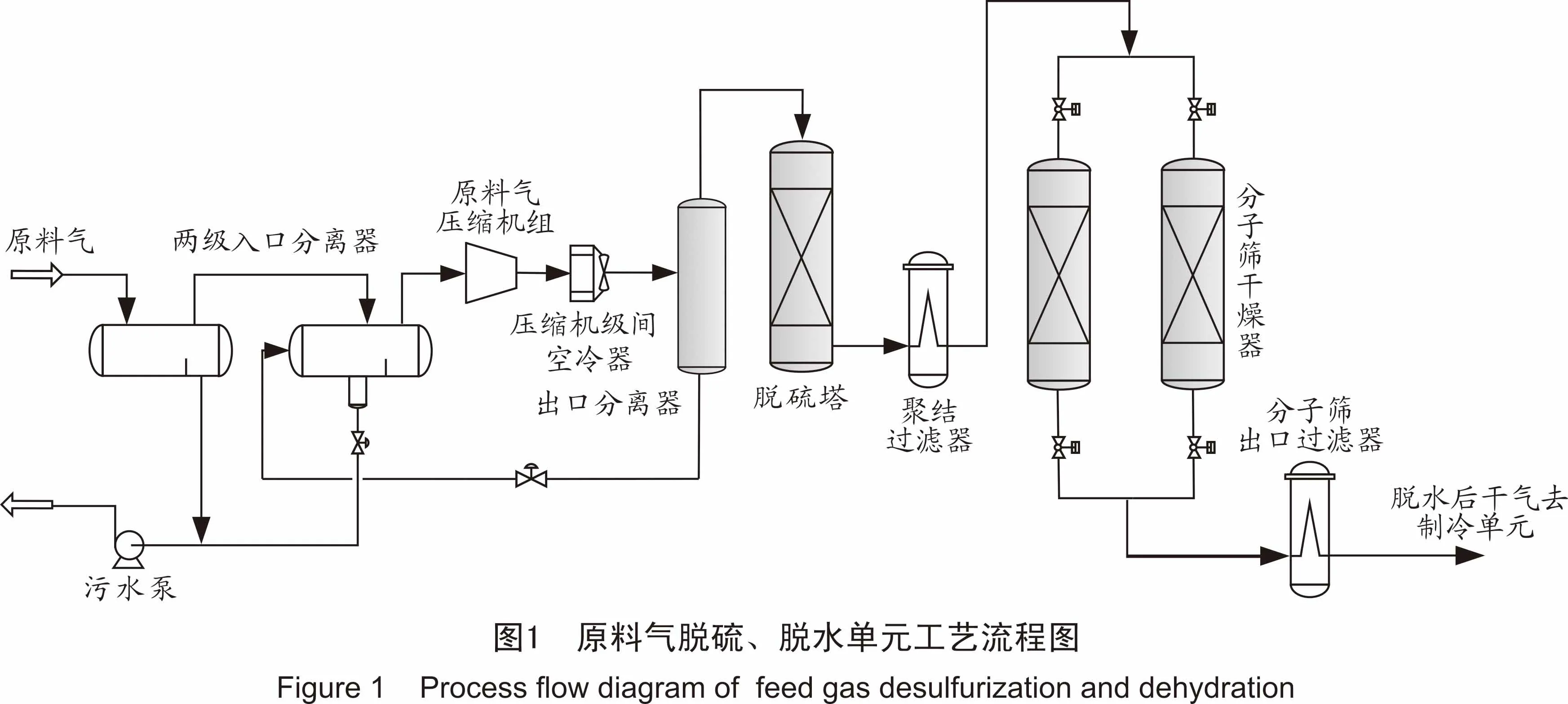

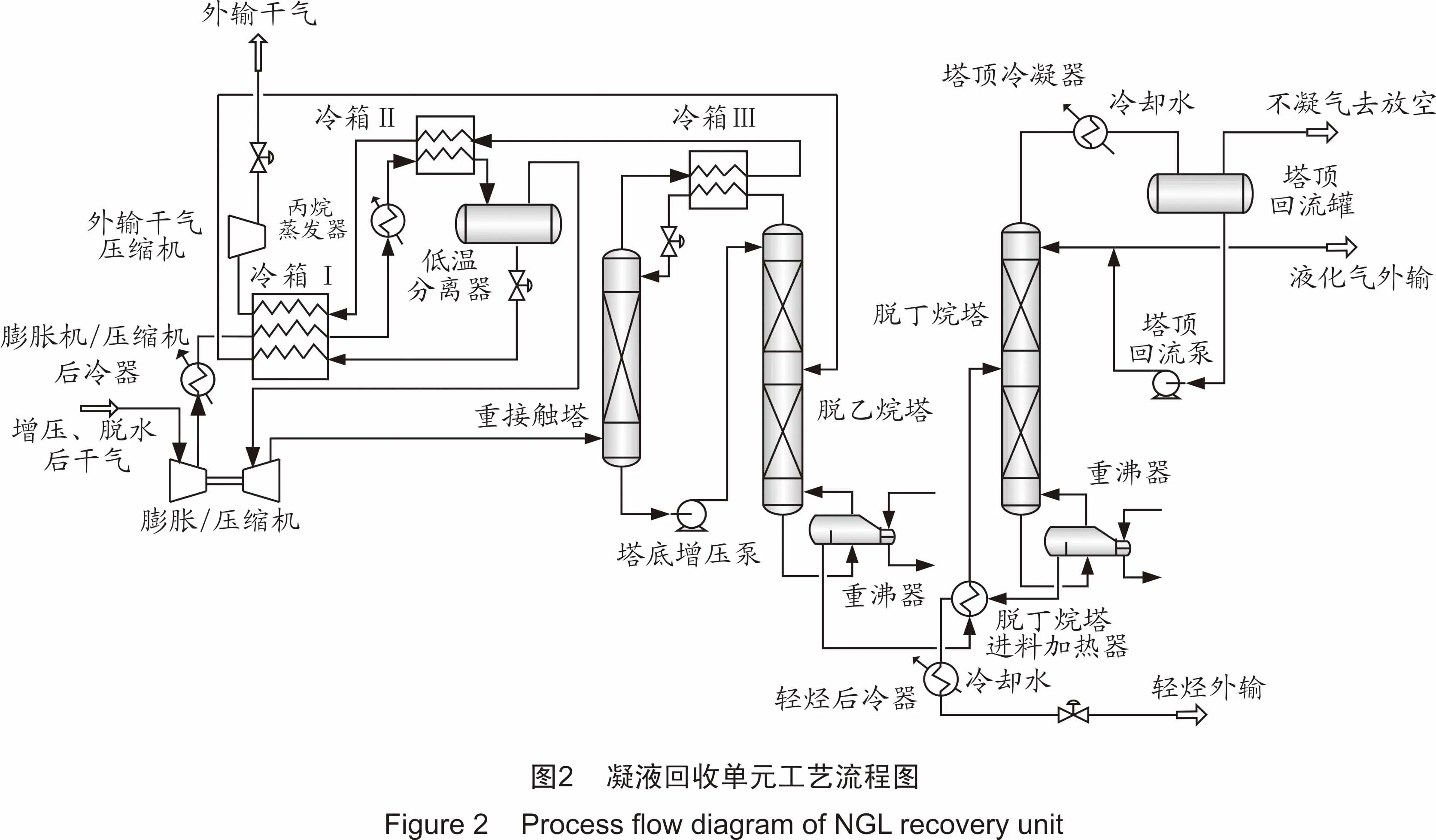

图1和图2分别为高尚堡天然气处理装置的原料气脱硫、脱水单元和凝液回收单元工艺流程图。油田伴生气和原油稳定装置所产不凝气作为处理装置原料气经进气汇管汇合后,进入原料气压缩机组增压,再进行干法脱硫和分子筛脱水。脱水后的天然气先经透平膨胀/压缩机的压缩端增压,再经冷箱Ⅰ、丙烷蒸发器、冷箱Ⅱ换热后,进入低温分离器。经低温分离器分离出来的液相节流后由冷箱Ⅰ复热作为脱乙烷塔中部的进料;分离出的气相经透平膨胀/压缩机组的膨胀端膨胀降温后进入重接触塔回收凝液。重接触塔顶干气分别经冷箱Ⅲ、冷箱Ⅱ和冷箱Ⅰ复热后,进入外输干气压缩机增压外输;脱乙烷塔底的液相与脱丁烷塔塔底来的轻烃换热后进入脱丁烷塔中部,最终得到稳定轻烃和液化气。

2 处理装置存在问题分析

对装置存在的问题进行分析,结果表明,与设计工况相比较,目前高尚堡天然气处理装置的原料气体积流量减少,CO2和H2S摩尔分数增加,造成液化气铜片腐蚀不合格和设备冻堵等问题,限制了装置的高效平稳运行。同时,操作参数的变化还造成膨胀机出口压力升高,外输干气压缩机停运,丙烷收率降低等一系列问题,具体体现在以下几方面。

2.1液化气铜片腐蚀不合格

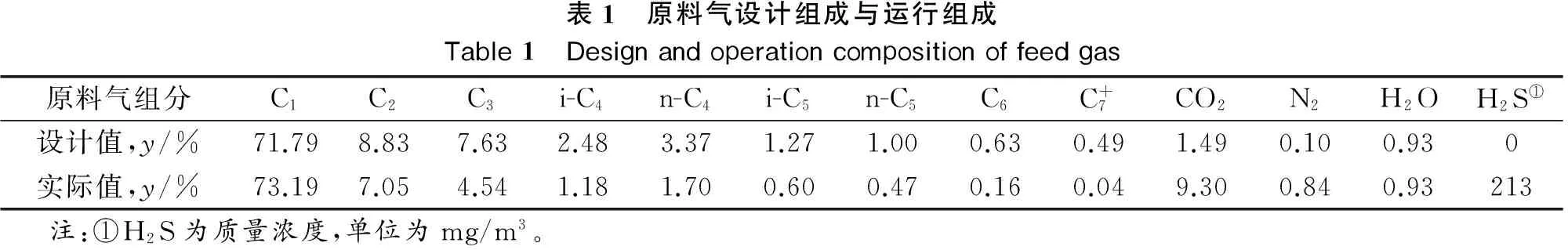

装置的原料气设计及运行组成见表1。原料气中CO2摩尔分数设计值为1.49%,不含H2S。装置运行后,CO2和H2S含量不断增加。2009年,装置原料气中H2S质量浓度为50~71 mg/m3,为使产品气满足II类气质要求,增设了干法脱硫塔对原料气进行脱硫。目前,原料气中H2S质量浓度为213 mg/m3,超过脱硫塔的设计值,造成液化气铜片腐蚀不合格[1]。

2.2设备冻堵

DHX工艺为深冷分离工艺,随着原料气中酸性组分含量的增加,会影响分子筛脱水效果,缩短分子筛使用寿命[2],处理装置中膨胀机出口和重接触塔顶部冷箱等低温处理设备中发生水合物冻堵的可能性也随之增大,这不仅会导致重接触塔温度达不到设计要求而影响丙烷收率和质量,更会因塔压差的急剧增大而造成上游压缩机的停运,从而严重影响了装置的安全平稳运行。高尚堡天然气处理装置未采用抗酸性分子筛,已多次因冬季冷箱III发生水合物冻堵而停产。

表1 原料气设计组成与运行组成Table1 Designandoperationcompositionoffeedgas原料气组分C1C2C3i-C4n-C4i-C5n-C5C6C+7CO2N2H2OH2S①设计值,y/%71.798.837.632.483.371.271.000.630.491.490.100.930实际值,y/%73.197.054.541.181.700.600.470.160.049.300.840.93213 注:①H2S为质量浓度,单位为mg/m3。

2.3丙烷收率较低

3 处理装置改进与运行优化

对处理装置存在的问题进行分析后可知,要解决装置存在的问题,必须将原料气中的CO2和H2S脱除至合理范围,并对装置的运行参数进行优化,以提高丙烷回收率,从而保证装置的高效平稳运行。

3.1酸气脱除方法

通过HYSYS软件模拟结果可知,要保证液化气的铜片腐蚀在No.1级(H2S质量分数低于1~2 mg/kg),净化气中H2S质量浓度不能超过2.6 mg/m3,要保证回收凝液后的外输干气中CO2摩尔分数不超过3%,净化气中的CO2摩尔分数不能超过2.5%。此时,酸性组分对分子筛寿命的影响大大减小,降低了设备发生水合物冻堵的可能性,膨胀机出口和重接触塔顶的CO2冻堵温度分别为-100 ℃和-99 ℃,降低了酸性组分对装置冷凝温度的限制。对相关脱硫脱碳方法进行模拟比较后,采用MDEA+DEA混合胺溶液脱硫脱碳代替原流程的干法脱硫,通过合理控制混合胺的比例和溶液循环量,可以达到预定的脱硫脱碳效果。

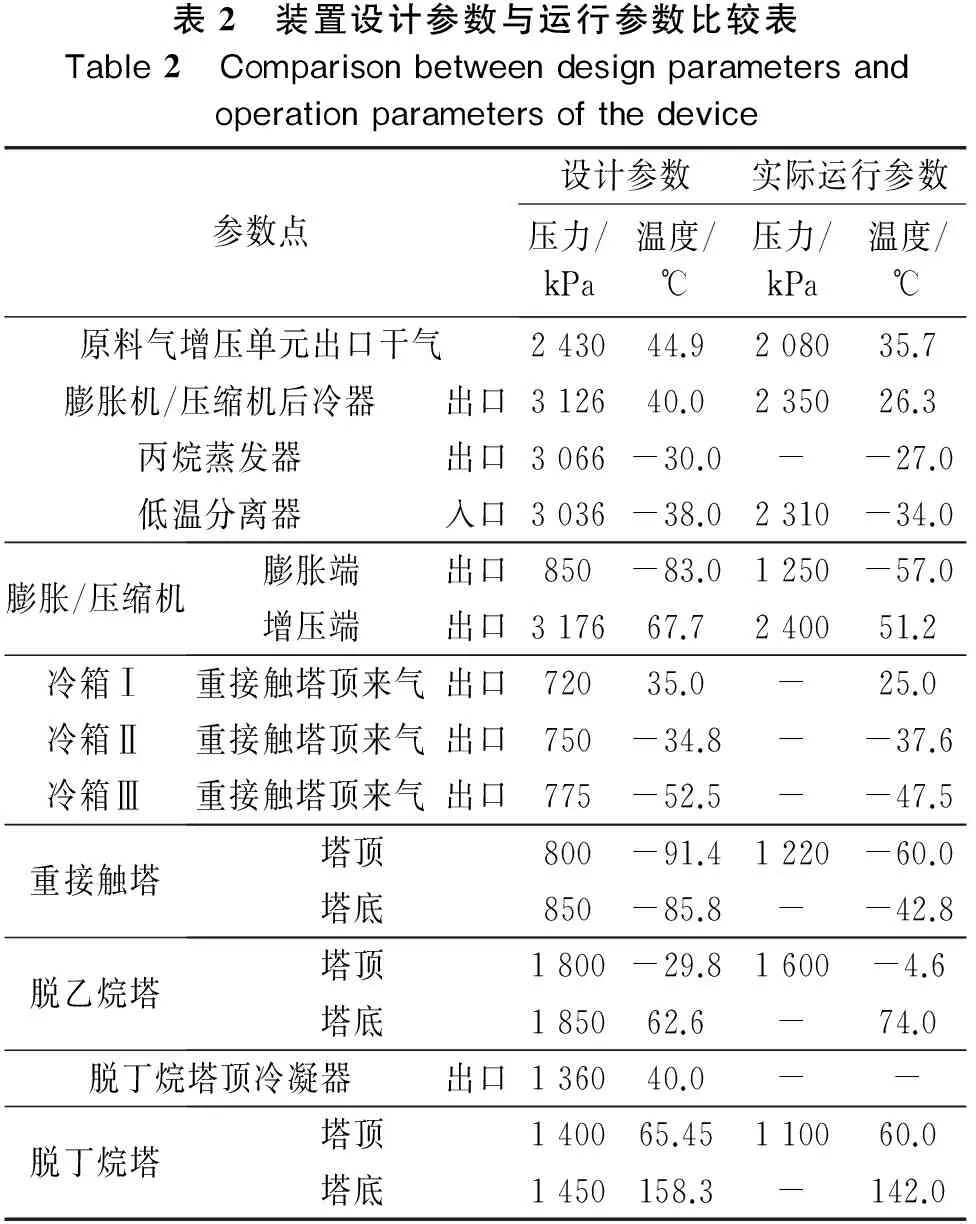

表2 装置设计参数与运行参数比较表Table2 Comparisonbetweendesignparametersandoperationparametersofthedevice参数点设计参数实际运行参数压力/kPa温度/℃压力/kPa温度/℃原料气增压单元出口干气243044.9208035.7膨胀机/压缩机后冷器出口312640.0235026.3丙烷蒸发器出口3066-30.0--27.0低温分离器入口3036-38.02310-34.0膨胀/压缩机膨胀端出口850-83.01250-57.0增压端出口317667.7240051.2冷箱Ⅰ重接触塔顶来气出口72035.0-25.0冷箱Ⅱ重接触塔顶来气出口750-34.8--37.6冷箱Ⅲ重接触塔顶来气出口775-52.5--47.5重接触塔塔顶800-91.41220-60.0塔底850-85.8--42.8脱乙烷塔塔顶1800-29.81600-4.6塔底185062.6-74.0脱丁烷塔顶冷凝器出口136040.0--脱丁烷塔塔顶140065.45110060.0塔底1450158.3-142.0

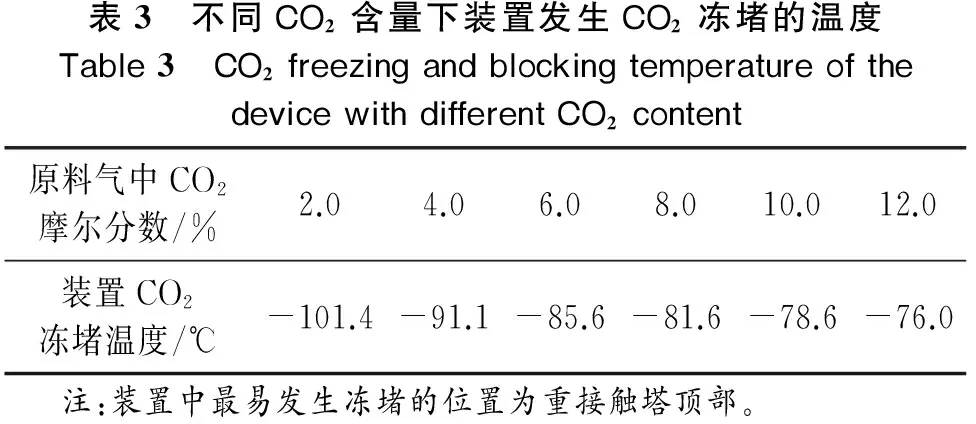

表3 不同CO2含量下装置发生CO2冻堵的温度Table3 CO2freezingandblockingtemperatureofthedevicewithdifferentCO2content原料气中CO2摩尔分数/%2.04.06.08.010.012.0装置CO2冻堵温度/℃-101.4-91.1-85.6-81.6-78.6-76.0 注:装置中最易发生冻堵的位置为重接触塔顶部。

3.2处理装置运行优化

丙烷制冷+膨胀机制冷的DHX凝液回收工艺流程,影响丙烷收率和装置能耗的关键参数主要是低温分离器的冷凝分离温度和压力、膨胀机的膨胀比、重接触塔塔顶温度和脱乙烷塔塔底温度,它们相互影响,相互制约[7]。但丙烷收率与装置能耗之间同样相互制约,提高丙烷收率必然以增加能耗为代价。单纯以丙烷收率最大或者以能耗最低为优化目标,并不能保证装置的总效益最大,两者之间存在1个平衡点。优化装置运行参数,实现丙烷收率和能耗之间的平衡,才能达到效益最大化。

目前,高尚堡天然气处理装置可调整的参数主要包括膨胀机出口压力、脱乙烷塔操作压力和塔底温度、脱丁烷塔操作压力、塔底温度及回流比。在不增加压缩机的前提下,原料气增压单元的出口压力已经很难再提高,丙烷蒸发器的出口温度也很难再降低,所以低温分离器的冷凝分离温度和压力变化不大。目前,处理装置DHX塔与脱乙烷塔采用差压运行的方式,在冷箱Ⅲ换热面积一定的条件下,重接触塔塔顶温度主要受膨胀机出口压力、脱乙烷塔操作压力和塔底温度共同控制;外输干气压缩机能耗主要受膨胀机出口压力的影响;脱乙烷塔热负荷主要受塔的操作压力和塔底温度的影响。脱丁烷塔能耗主要受脱丁烷塔操作压力的影响,脱丁烷塔塔底温度和回流比主要控制液化气和稳定轻烃质量指标,且与操作压力相关联。因此,以膨胀机出口压力、脱乙烷塔塔底温度、脱乙烷塔操作压力、脱丁烷塔操作压力为主要控制参数,根据HYSYS软件的模拟计算结果,分析其对丙烷收率和能耗的影响规律,优化运行参数,从而实现丙烷收率和能耗之间的平衡。

3.2.1脱丁烷塔操作压力

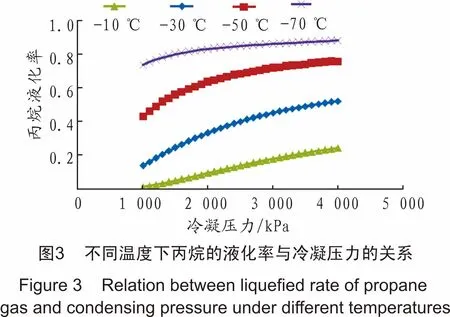

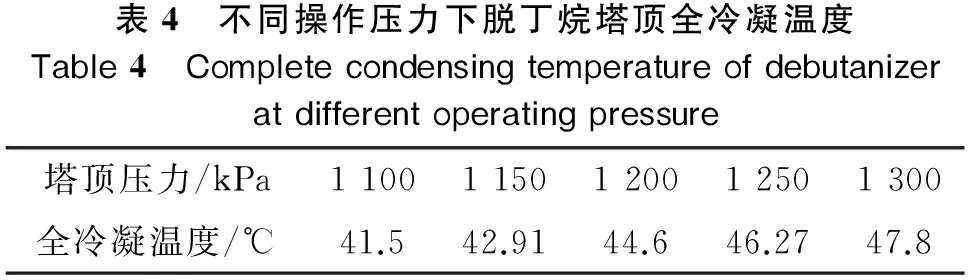

脱丁烷塔操作压力直接影响脱丁烷塔塔底温度和重沸器热负荷。从理论上讲,脱丁烷塔的操作压力越低,天然气凝液中各组分的沸点也越低,塔底重沸器需要的热负荷也越低。但是,脱丁烷塔操作压力越低,塔顶回流罐全冷凝的温度就越低,由于受塔顶冷凝器制冷能力的限制,其全冷凝温度不能低于45 ℃,否则塔顶将因不能实现全冷凝而损失一定量的轻烃,导致液化气产品数量降低。用HYSYS流程模拟软件对处理装置进行模拟,在保证液化石油气和稳定轻烃合格的前提下,改变脱丁烷塔的操作压力,塔顶回流罐实现全冷凝的最高温度如表4所列。从表4可以看出脱丁烷塔顶压力控制在1 250 kPa时较好。

表4 不同操作压力下脱丁烷塔顶全冷凝温度Table4 Completecondensingtemperatureofdebutanizeratdifferentoperatingpressure塔顶压力/kPa11001150120012501300全冷凝温度/℃41.542.9144.646.2747.8

3.2.2脱乙烷塔操作压力

同理,脱乙烷塔操作压力越低,塔底重沸器需要的热负荷也越低。但是,为了使脱乙烷塔塔底出来的凝液能顺利通过脱丁烷塔进料管线而不使用增压泵等设备,根据工程经验,脱乙烷塔操作压力通常要比脱丁烷塔操作压力高约500 kPa,即脱乙烷塔塔顶压力为1 750 kPa。

3.2.3膨胀机出口压力

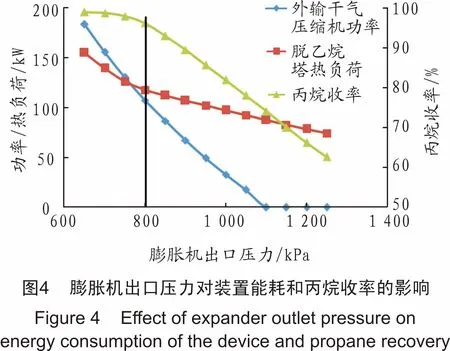

在保持脱乙烷塔塔底温度和操作压力一定的条件下,以50 kPa为步长将膨胀机出口压力由1 250 kPa降至650 kPa,丙烷收率和装置能耗的变化如图4所示。由图4可看出,丙烷收率和脱乙烷塔热负荷随膨胀机出口压力的降低而升高。当膨胀机出口压力高于800 kPa时,降低膨胀机出口压力,丙烷收率增长较快,脱乙烷塔热负荷增长较慢;当膨胀机出口压力低于800 kPa时,丙烷收率已经很高,此时再降低膨胀机出口压力,丙烷收率增加缓慢,脱乙烷塔热负荷却增长较快。处理装置的天然气外输压力要求达到1 000 kPa左右,当膨胀机出口压力在1 100 kPa以上时,外输干气压缩机停用;当膨胀机出口压力低于1 100 kPa后,外输干气压缩机负荷呈线性增加,所以膨胀机出口压力不宜低于800 kPa。

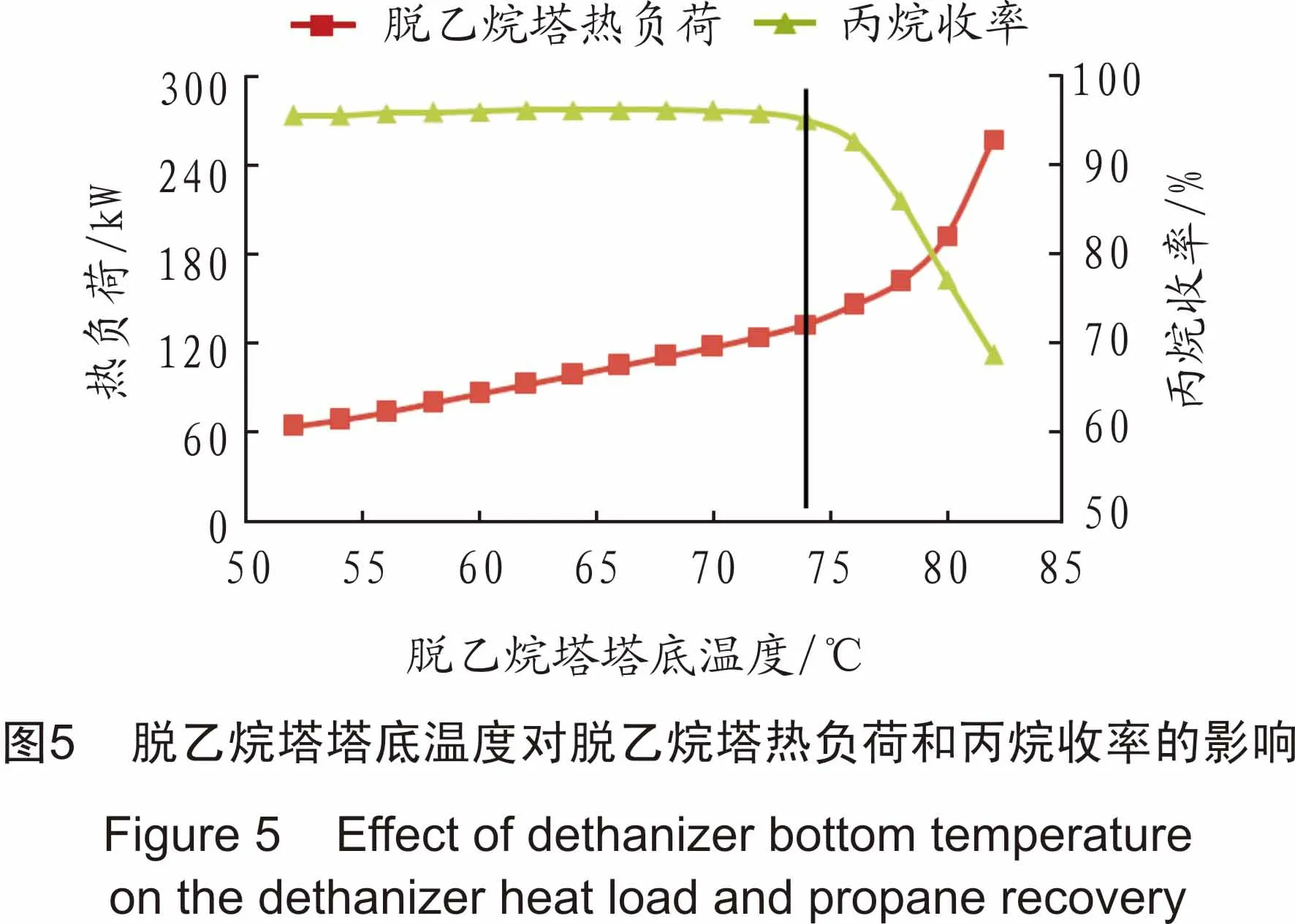

3.2.4脱乙烷塔塔底温度

在保持膨胀机出口压力和脱乙烷塔操作压力一定的条件下,以2 ℃为步长将脱乙烷塔塔底温度由52 ℃升高至82 ℃,丙烷收率和脱乙烷塔热负荷的变化如图5所示。丙烷收率和脱乙烷塔热负荷随脱乙烷塔塔底温度的变化在74 ℃出现明显拐点。当脱乙烷塔塔底温度从52 ℃升高到74 ℃时,丙烷收率变化不大,但是当塔底温度超过74 ℃以后,丙烷收率快速下降。脱乙烷塔热负荷随塔底温度的升高而增加,在74 ℃以前增加较慢,在74 ℃以后增加较快。所以脱乙烷塔塔底温度不宜高于74 ℃。

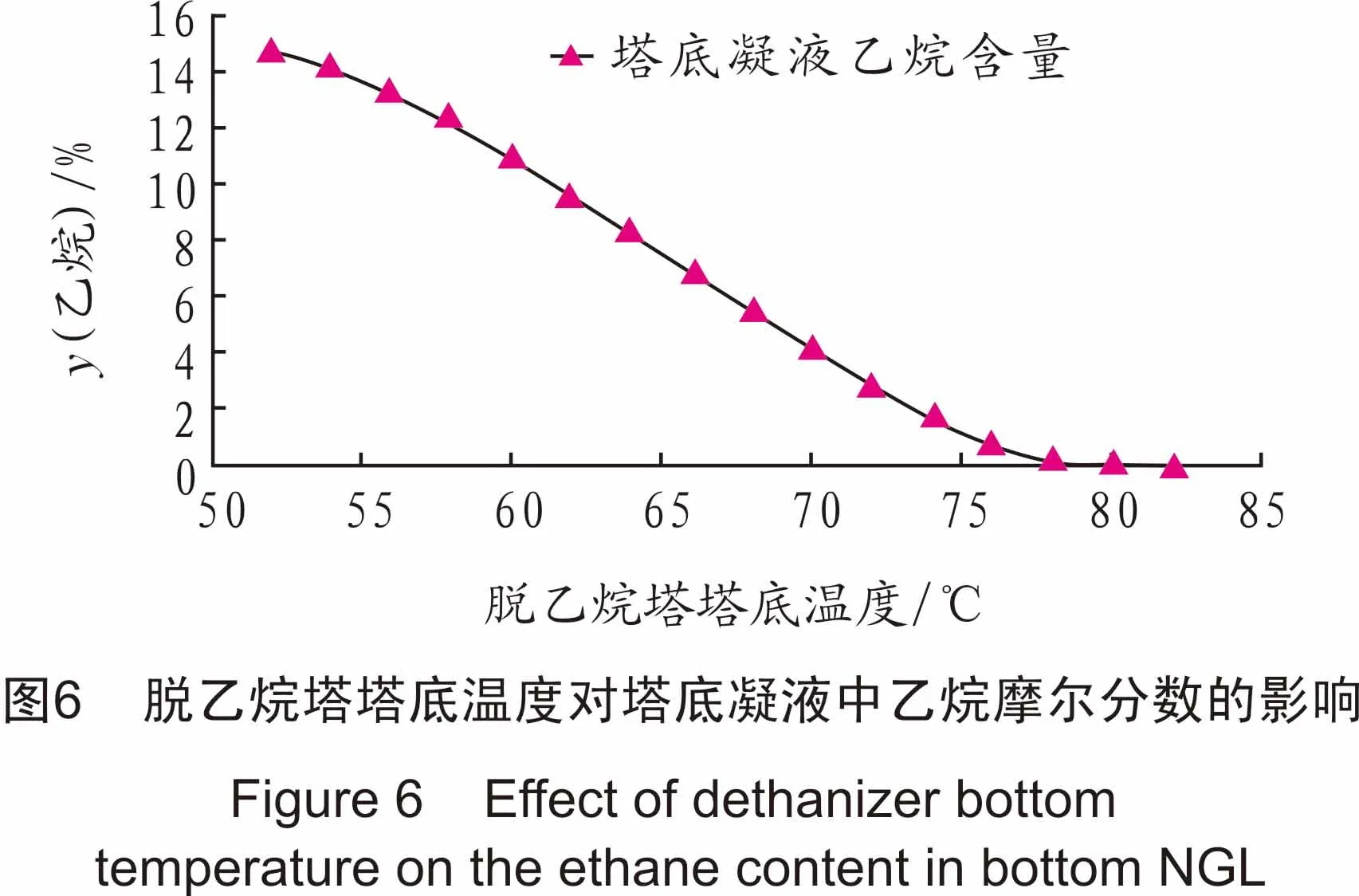

脱乙烷塔塔底温度对塔底凝液中乙烷含量的影响如图6所示。从图6可以看出,虽然脱乙烷塔塔底温度从52 ℃升高到74 ℃时,丙烷收率变化不大,但是塔底凝液中的乙烷摩尔分数却逐渐下降。由于要求液化气中丙烷、丁烷的摩尔分数不低于95%,饱和蒸气压不大于1 380 kPa,所以塔底温度不能太低,以防止凝液中乙烷过多,造成液化气产品质量不合格。

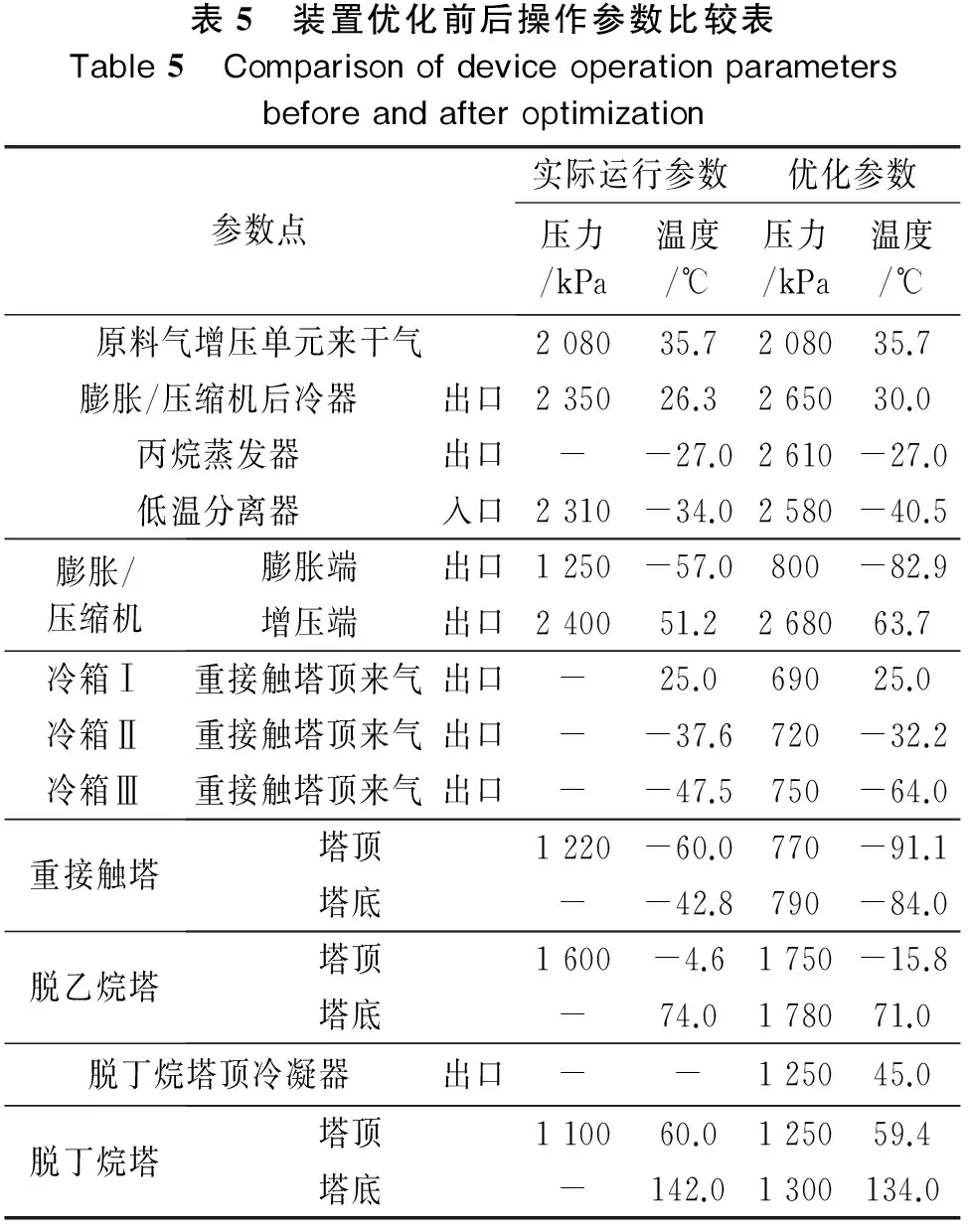

结合上述主要控制参数对丙烷收率和装置能耗的影响分析,在保证产品合格的前提下,对处理装置的操作参数进行优化,实现丙烷收率和能耗之间的平衡,达到效益最大化。优化后的主要操作参数如表5所示,装置的丙烷收率为96.1%。

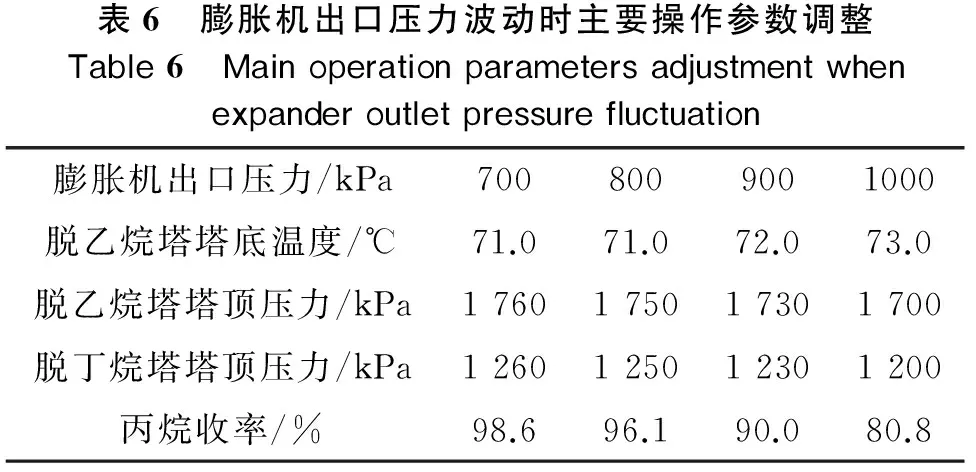

考虑到原料气流量和压力的变化会使膨胀机出口压力产生波动,此时需要对装置主要操作参数做出调整,如表6所示。

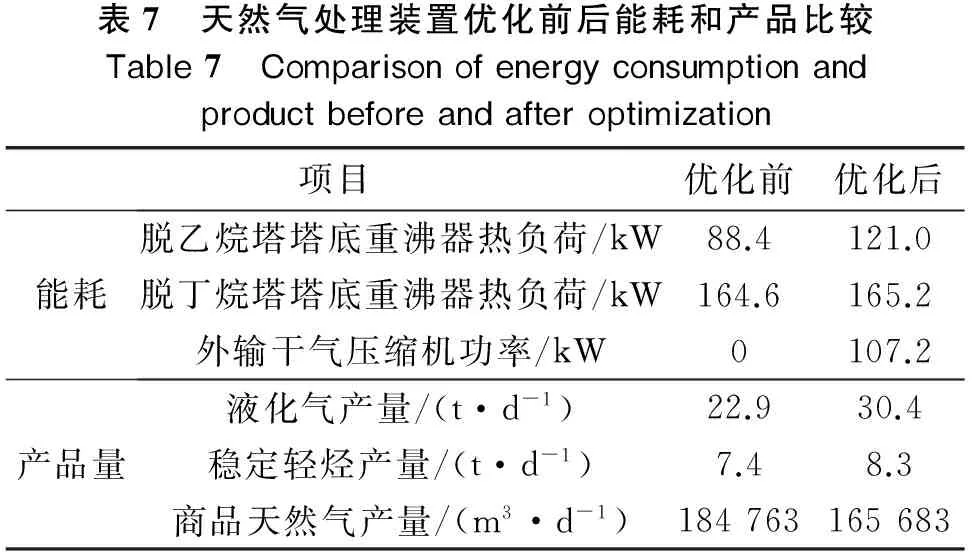

处理装置优化前后的能耗和产品比较如表7所列。由表7可知,优化后脱乙烷塔和脱丁烷塔的重沸器热负荷增加,启用了外输干气压缩机,其余装置能耗基本不变,液化气和稳定轻烃产品量增加,商品天然气产量下降。

表5 装置优化前后操作参数比较表Table5 Comparisonofdeviceoperationparametersbeforeandafteroptimization参数点实际运行参数优化参数压力/kPa温度/℃压力/kPa温度/℃原料气增压单元来干气208035.7208035.7膨胀/压缩机后冷器出口235026.3265030.0丙烷蒸发器出口--27.02610-27.0低温分离器入口2310-34.02580-40.5膨胀/压缩机膨胀端出口1250-57.0800-82.9增压端出口240051.2268063.7冷箱Ⅰ重接触塔顶来气出口-25.069025.0冷箱Ⅱ重接触塔顶来气出口--37.6720-32.2冷箱Ⅲ重接触塔顶来气出口--47.5750-64.0重接触塔塔顶1220-60.0770-91.1塔底--42.8790-84.0脱乙烷塔塔顶1600-4.61750-15.8塔底-74.0178071.0脱丁烷塔顶冷凝器出口--125045.0脱丁烷塔塔顶110060.0125059.4塔底-142.01300134.0

表6 膨胀机出口压力波动时主要操作参数调整Table6 Mainoperationparametersadjustmentwhenexpanderoutletpressurefluctuation膨胀机出口压力/kPa7008009001000脱乙烷塔塔底温度/℃71.071.072.073.0脱乙烷塔塔顶压力/kPa1760175017301700脱丁烷塔塔顶压力/kPa1260125012301200丙烷收率/%98.696.190.080.8

表7 天然气处理装置优化前后能耗和产品比较Table7 Comparisonofenergyconsumptionandproductbeforeandafteroptimization项目优化前优化后能耗脱乙烷塔塔底重沸器热负荷/kW88.4121.0脱丁烷塔塔底重沸器热负荷/kW164.6165.2外输干气压缩机功率/kW0107.2产品量液化气产量/(t·d-1)22.930.4稳定轻烃产量/(t·d-1)7.48.3商品天然气产量/(m3·d-1)184763165683

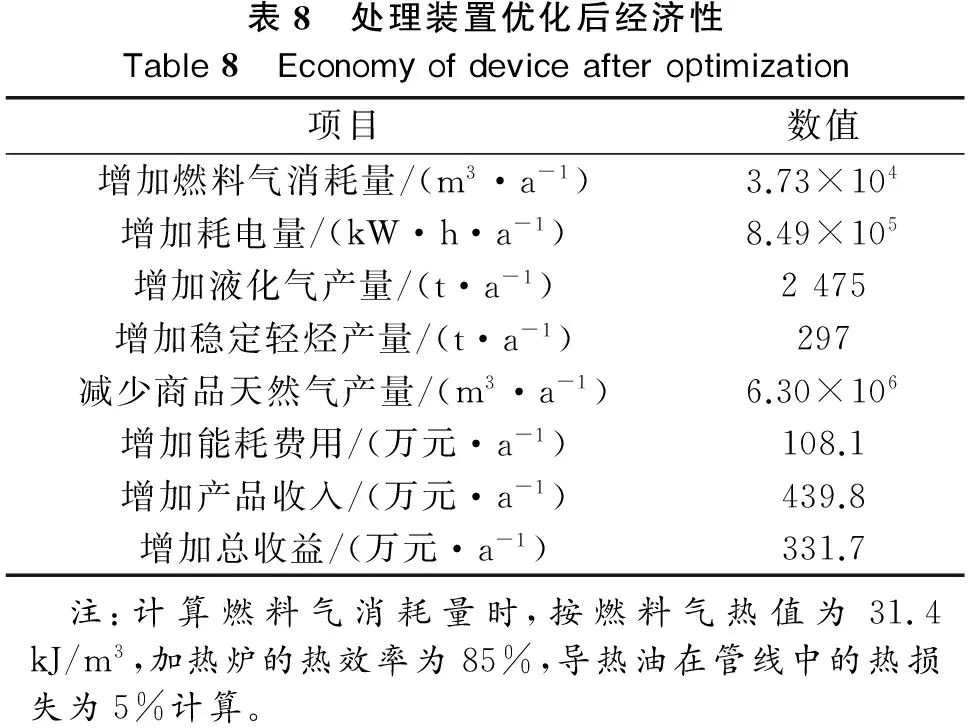

处理装置优化后的经济性如表8所列,若LPG价格为5 700元/t,稳定轻烃价格为7 400元/t,商品天然气价格为1.89元/m3,燃料气价格仍为1.89元/m3,而电费按一般工业用电价格1.19元/kW·h计算,装置的年连续操作时间按330天计算,则对装置操作参数进行优化后每年增加的经济效益约为331.7万元。

表8 处理装置优化后经济性Table8 Economyofdeviceafteroptimization项目数值增加燃料气消耗量/(m3·a-1)3.73×104增加耗电量/(kW·h·a-1)8.49×105增加液化气产量/(t·a-1)2475增加稳定轻烃产量/(t·a-1)297减少商品天然气产量/(m3·a-1)6.30×106增加能耗费用/(万元·a-1)108.1增加产品收入/(万元·a-1)439.8增加总收益/(万元·a-1)331.7 注:计算燃料气消耗量时,按燃料气热值为31.4kJ/m3,加热炉的热效率为85%,导热油在管线中的热损失为5%计算。

4 结 论

(1) 对于丙烷+膨胀机制冷的DHX凝液回收工艺,原料气中H2S和CO2含量升高,流量降低,会造成液化气铜片腐蚀不合格、设备冻堵、丙烷收率降低。将酸性气体含量脱除至合理范围可以解决液化气铜片腐蚀不合格、设备冻堵问题,同时降低了酸性组分对装置冷凝温度的限制,再对装置操作参数进行优化可以实现丙烷收率和能耗的平衡,达到效益最大化。

(2) 脱丁烷塔操作压力越低,塔底重沸器热负荷越小,但是塔顶全冷凝温度也越低,受塔顶制冷能力的限制,存在1个最优的操作压力。

(3) 膨胀机出口压力存在1个较优值。在该点压力以上,膨胀机出口压力降低,丙烷收率上升较快,脱乙烷塔热负荷增加较慢;在该点压力以下,膨胀机出口压力降低,丙烷收率上升较慢,脱乙烷塔热负荷增加较快,膨胀机出口压力不宜低于此压力。

(4) 脱乙烷塔塔底温度对丙烷收率和脱乙烷塔热负荷的影响存在1个拐点。在该温度以下,脱乙烷塔底温度升高,丙烷收率无太大变化,脱乙烷塔热负荷增加较慢;在该温度以上,脱乙烷塔塔底温度升高,丙烷收率下降较快,脱乙烷塔热负荷增加较快,脱乙烷塔塔底温度不宜高于此点温度。同时,受液化气产品质量的限制,脱乙烷塔塔底温度不能太低。

[1] 司品宪,杨丽. 液化气铜片腐蚀不合格原因分析[J]. 石油炼制与化工,2009,40(3):61-64.

[2] 罗小军,刘晓天,万书华. 分子筛吸附法在高酸性天然气脱水中的应用[J]. 石油与天然气化工,2007,36(2):118-123.

[3] 尚玉明. 轻烃回收装置优化方案研究与应用[J]. 石油与天然气化工,2006,35(5):347-349.

[4] 金丽梅,董群,吴长玉. 天然气轻烃回收装置C3+收率与工艺参数的调整[J]. 天然气与石油,2006,24(3):65-67.

[5] 杨伟,叶帆. 轻烃回收装置收率计算与优化分析[J]. 石油与天然气化工, 2011,40(5):440-441.

[6] 张显军,王磊,谢军,等. 提高轻烃收率的措施及应用[J]. 石油与天然气化工,2012,41(4),393-395.

[7] 胡文杰,朱琳. “膨胀机+重接触塔”天然气凝液回收工艺的优化[J]. 天然气工业,2012,32(4):96-100.

ImprovementandoperationoptimizationofGaoshangpunaturalgasprocessingdevice

HuangSiyu1,WuYinqiang2,ZhuCong1,SunLipeng3

(1.SouthwestPetroleumUniversity,Chengdu610500,Sichuan,China;2.OilandGasGatheringandTransportationCompanyofJidongOilfieldCompany,Tangshan063200,Hebei,China;3.PetroChinaChengduLubricantBlendingPlant,Chengdu610083,Sichuan,China)

NGL recovery, DHX process, copper corrosion test in LPG, equipment freezing, propane recovery rate, operation optimization

TE644

:BDOI: 10.3969/j.issn.1007-3426.2014.01.004

2013-05-14;

2013-07-12;编辑:温冬云

黄思宇(1990-),男,四川成都人,在读硕士生,2012年毕业于西南石油大学化学工程与工艺专业,获工学学士学位,现就读于西南石油大学研究生院油气储运工程专业。地址:(610500)四川成都市新都区新都大道8号西南石油大学研究生院油气储运工程专业。E-mail:huangsiyu369@163.com