PE-HD/炭黑在捏合块元件内分散混合的数值模拟研究

2014-09-11王国环肖翠翠

王国环,彭 炯,王 建,王 遂,肖翠翠

(北京理工大学化工与环境学院,北京100081)

0 前言

炭黑是一种高效紫外线吸收剂和光屏蔽剂。分散在聚乙烯中的炭黑可以屏蔽紫外光,提高材料的抗老化性能。管材混配料中炭黑分散性对最终产品的品质影响重大。因此,对双螺杆挤出炭黑混配料的过程中炭黑粒径的分布进行研究十分必要。炭黑属于具有一定结构的纳米级颗粒,非常容易团聚,炭黑是以聚集体的形式存在于聚乙烯混配料中。炭黑聚集体在聚合物熔体中一旦形成,很难分散成为独立的炭黑粒子。因此,同向双螺杆挤出机加工炭黑混配料时需要有足够的分散混合能力,聚合物熔体的流场才能提供足够的剪切以破碎纳米粉体团[1]。鉴于捏合块是一种剪切强、混合性能优异的混炼元件,是目前使用较多的螺杆元件。本文使用Polyflow软件数值计算了PE-HD熔体的三维拟稳态流场。采用粒子示踪法,计算了剪切速率和剪切应力[1-2]和拉伸度自然对数[3]等参数,比较了不同捏合块流道内流场的剪切和拉伸能力。引入了炭黑在聚合物熔体中的分散数学模型,在Polyflow中嵌入此数学模型的程序,计算了不同捏合块中炭黑聚集体的粒径分布,综合分析了流场和炭黑粒径分布,比较了3种捏合块流道内炭黑在PE-HD中的分散混合效果。

1 数理模型和炭黑分散模型

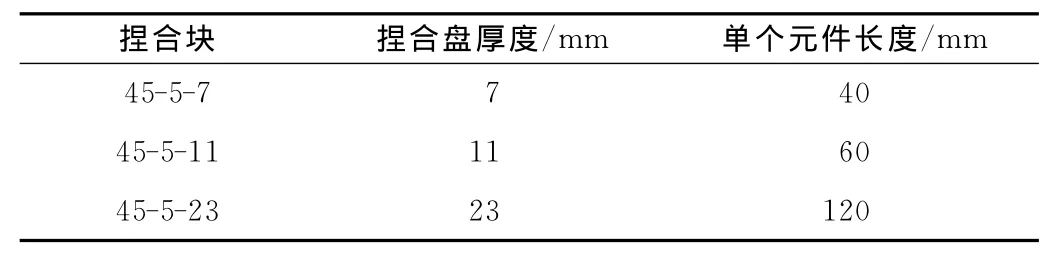

捏合块的几何尺寸为:捏合盘外径为77.9 mm,根径51.1 mm,机筒内径79.7 mm,中心距为65 mm,螺杆与机筒之间的间隙0.9 mm,两根螺杆之间的间隙为0.5 mm。错列角为45°,每个捏合块的捏合盘片数为5片,捏合盘之间的间隙为1.25 mm。3种捏合块的捏合盘厚度和单个元件长度见表1。

表1 3种捏合块的捏合盘厚度和单个元件长度Tab.1 Thickness of kneading discs and length of kneading blocks

图1 3种捏合块的三维网格Fig.1 Three-dimensional mesh for the three kinds of kneading blocks

数值计算中选取3种捏合块的组合长度均为240 mm,即计算所用的捏合块分别由6个45-5-7,4个45-5-11,2个45-5-23元件组成。利用Polyflow的网格叠加技术组合螺杆和机筒,构建三维模型,如图1所示。

数学模型见文献[4],模拟采用的物料为PE-HD(牌号为7600M),其Bird-Carreau模型参数:零剪切黏度(η0)为32696 Pa·s、松弛时间(λ)为0.976 s、非牛顿指数(n)为0.295。

边界条件设定如下:(1)进出口压差为零;(2)机筒内表面和螺杆表面无滑移;(3)螺杆元件转速为300r/min。

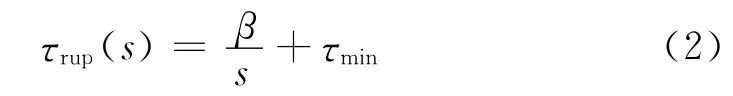

炭黑聚集体在剪切流场中的破碎方式主要有2种:剥蚀和破裂[5],如图2所示[6]。作用在聚集体的剪切力和拉伸力大小、聚集体结构以及内聚力大小都影响聚集体的破裂方式[7]。Bernard Alsteens的分散数学模型[5]包含剥蚀和破裂,数值计算中引入此模型。

图2 聚集体的剥蚀和破裂示意图Fig.2 Erosion andrupture of the agglomerate

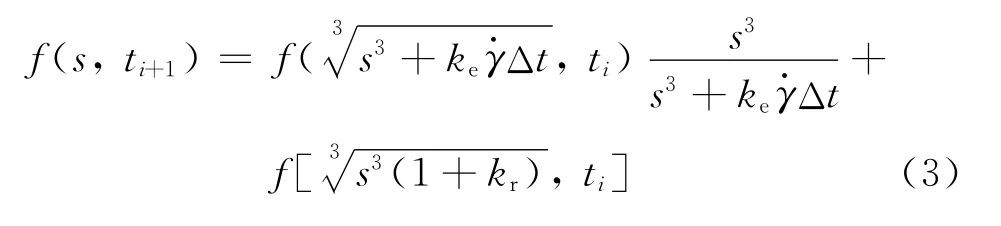

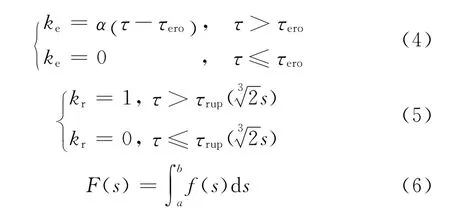

炭黑剥蚀模型:

炭黑破裂模型:

式中 s:聚集体的粒径,μm

t:时间,s

γ·:剪切速率,s-1

τ:剪切应力,Pa

τero:剥蚀临界剪切应力,Pa

τrup(s):粒径为s炭黑的破裂临界剪切应力,Pa

τmin:最小破裂剪切应力,Pa

α、β:系数

聚集体作用力模型很复杂,影响聚集体破碎的因素很多,考虑到所有的影响因素将给粒径变化的数值模拟带来很大的难度,因此对聚集体在流场中破碎的数学模型进行一定的假设:在剥蚀模型中,只要剪切应力作用大于剥蚀临界值,炭黑聚集体就会发生剥蚀;在破裂模型中,当一定粒径的聚集体受到的剪切应力高于该粒径下的临界剪切应力,并且累积达到一定的时间(破裂时间),聚集体就破碎成2个体积相同的小聚集体。

粒径分布函数f(s)是关于炭黑粒径和时间的函数,粒径分布函数的变化如式(3)所示。炭黑聚集体可能同时发生剥蚀和破裂,也有可能只发生剥蚀或是破裂,引入剥蚀控制参数ke和破裂控制参数kr来表示这几种情况。在一定粒径范围内,对粒径分布函数f(s)积分得到累积粒径分布函数F(s),表示一定粒径范围的炭黑聚集体所占的比率。研究中用粒径分布函数和累积粒径分布函数来分析聚合物熔体中炭黑聚集体的粒径分散。

式中 a、b:炭黑粒径范围

2 结果与讨论

为了分析PE-HD/炭黑在捏合块中的混合分散效果,首先计算不同捏合块流道内PE-HD熔体的三维拟稳态流场,分析了流场的剪切和拉伸能力,然后结合流场和分散模型来计算炭黑聚集体粒径的变化。

采用示踪粒子法对聚合物熔体在流场中的动态混合情况进行统计,假设在t=0时,在螺杆流道的入口随机释放3000个粒子,然后对计算得到的3000条运动轨迹进行统计处理,采用剪切速率、剪切应力和拉伸度自然对数等参数,表征不同捏合块流道内流场的剪切和拉伸能力。在Polyflow中嵌入炭黑分散数学模型的程序,将炭黑分散的数学模型和流场结合,计算了粒径分布函数。综合分析了流场和炭黑粒径分布,比较了不同捏合块流道内PE-HD熔体中炭黑的分散效果。

2.1 剪切速率和剪切应力

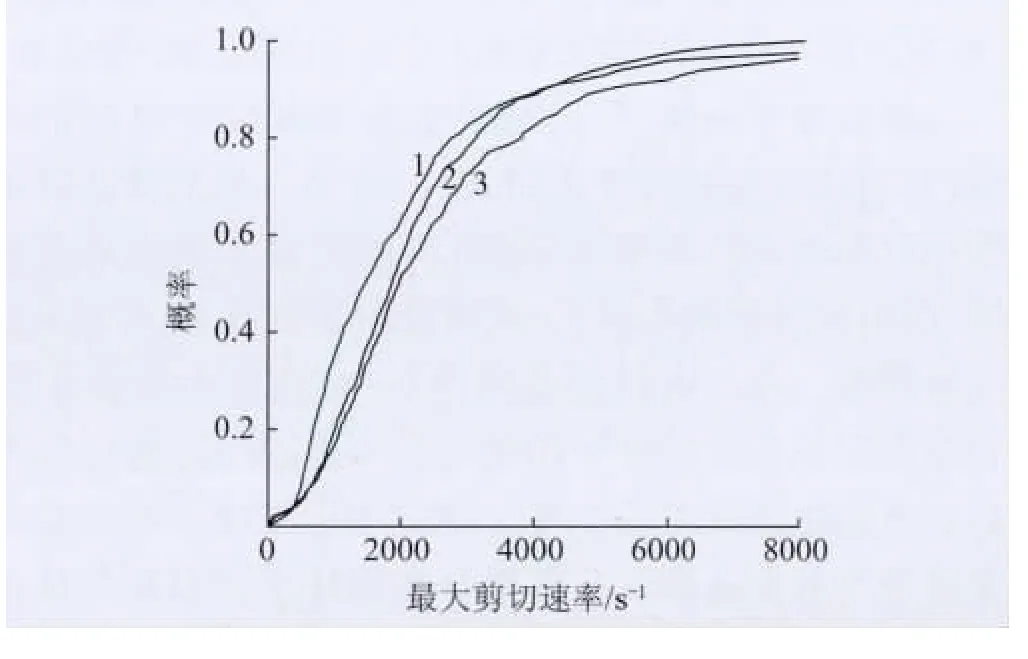

为了分析3种捏合块的拟稳态流场中粒子流经最大剪切速率的概率和最大剪切应力区域的概率的变化情况,统计了混合时间为2 s时捏合块流道内最大剪切速率和最大剪切应力的概率分布。由图3可知,3种捏合块流道内粒子经受剪切速率为2000 s-1的概率分别为63%,55%和51%,即在3种捏合块流道内分别有37%,45%和49%的统计粒子流经区域的剪切速率大于2000 s-1。

图3 捏合块流道内最大剪切速率的概率分布Fig.3 Probability distribution of maximum shearratein kneading blocks

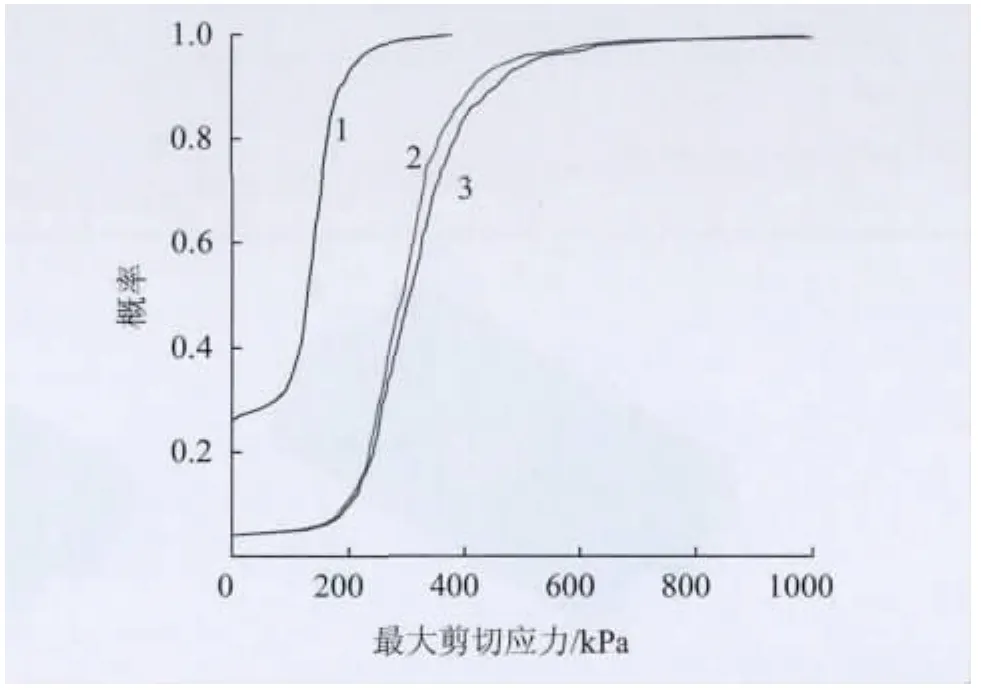

由图4可知不同捏合块流道内剪切应力超过465、355、245 k Pa的概率,统计结果见表2。由表2可知,混合2 s时,捏合块45-5-23内粒子所经受剪切应力超过465、355、245 k Pa的概率最大。因此,捏合块45-5-23的剪切作用最强,不同粒径聚集体发生破裂的几率最大。

图4 捏合块流道内最大剪切应力的概率分布Fig.4 Probability distribution of maximum shear stressin kneading blocks

表2 混合2 s时捏合块流道内不同剪切应力的百分比Tab.2 Fraction of shear stressin kneading blocks after 2 seconds of mixing

2.2 拉伸度自然对数

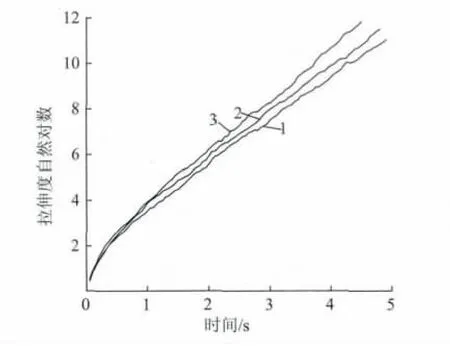

由图5可知,在混合5 s时,3种捏合块流道内拉伸度自然对数的平均值分别为6.43、6.77、7.23,捏合块45-5-23的拉伸度自然对数最大、5-5-7的拉伸度自然对数最小。由此可知,捏合块45-5-23的拉伸作用最强、45-5-7的拉伸作用最弱。

2.3 粒径分布函数

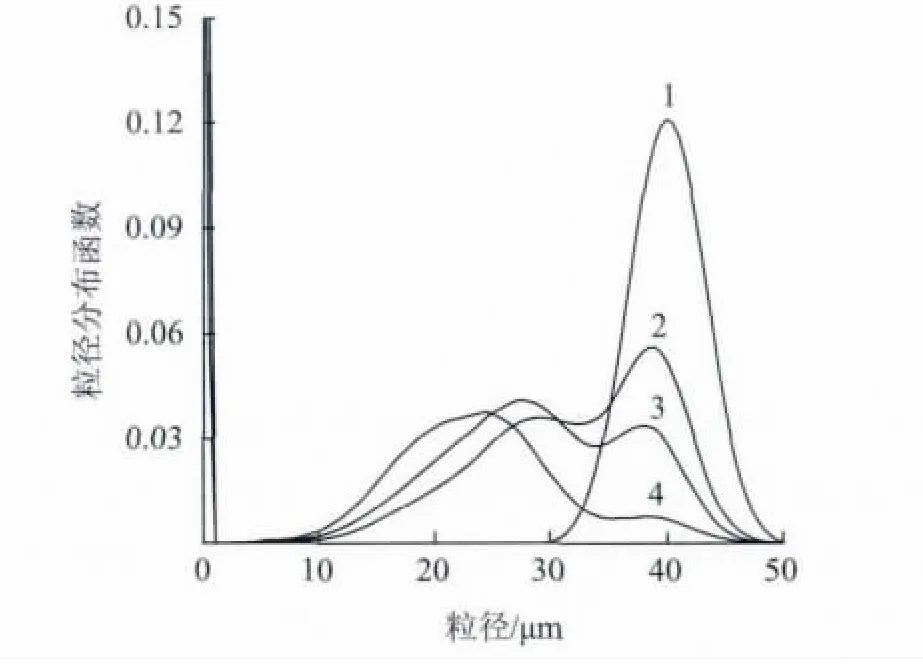

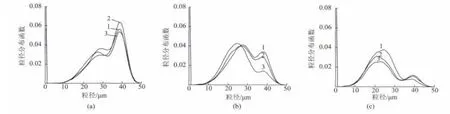

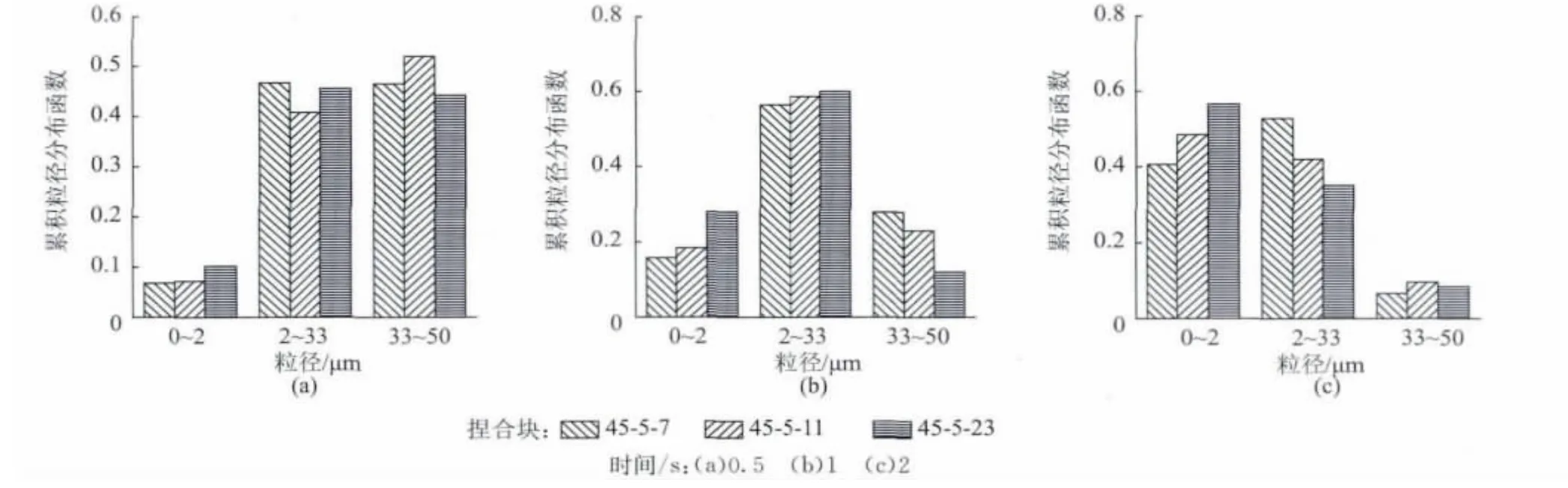

结合流场和炭黑分散的数学模型,计算了粒径分布函数。由图6和图7可知,混合过程的初始,捏合块内聚集体粒径均为以40μm为中心的高斯分布,初始粒径范围为30~50μm。随着混合进行,曲线左端起点向更小的尺寸延伸,说明随着炭黑聚集体发生剥蚀和破裂,3种捏合块中粒径分布均发生明显变化。聚集体粒径分布变化为3个范围:0~2μm,2~33μm和33~50μm。这是由于聚集体在破裂和剥蚀作用产生的粒径2~50μm的小聚集体,在剥蚀作用下剥离出来粒径0~2μm的小尺寸碎片。随着时间增加,粒径33~50μm内的曲线逐渐下移,曲线包围的面积减小,即累积粒径分布函数减小。粒径0~2μm内的曲线面积增大,累积粒径分布函数增加。这说明:随着混合进行,粒径2~50μm的聚集体数量减小,由剥蚀剥离出的粒径0~2μm的碎片数量增加。

图5 捏合块流道内拉伸度自然对数随时间的变化Fig.5 Time evolution of logarithm stretchin kneading blocks

图6 捏合块45-5-7内粒径分布函数随时间的变化Fig.6 Size distribution function of the 45-5-7 kneading block against time

为了进一步比较3种捏合块内炭黑粒径的分散效果,计算了不同粒径范围的累积粒径分布函数。由图8可知,不同时刻,捏合块45-5-23中粒径0~2μm的累积粒径分布函数都最大。时间为2 s时,粒径0~2μm的累积粒径分布函数,捏合块45-5-23分别比45-5-7和45-5-11大39.0%和16.6%;粒径2~33μm 的累积粒径分布函数,捏合块45-5-23分别比45-5-7和45-5-11小33.5%和16.6%。

图7 不同时刻3种捏合块内粒径分布函数的比较Fig.7 Comparison of size distribution function at different time for the three kinds of kneading blocks

图8 不同时刻3种捏合块内累积粒径分布函数的比较Fig.8 Comparison of accumulative size distribution function at different time for the three kinds of kneading blocks

随着混合进行,与捏合块45-5-7和45-5-11相比,45-5-23中粒径33~50μm的累积粒径分布小;粒径0~2μm的累积粒径分布大。综合分析可知,捏合块45-5-23的剪切拉伸作用较强,45-5-23中由剥蚀剥离出的粒径0~2μm的碎片数量最多,粒径2~50μm的聚集体的数量最小,炭黑在捏合块45-5-23中分散混合效果较好。

3 结论

(1)3种捏合块中,捏合盘厚度越大,捏合块流道中熔体的剪切和拉伸越强;

(2)不同时刻,捏合块45-5-23的粒径分布中心明显比其他2种捏合块小,45-5-23中粒径2~50μm累积粒径分布明显比45-5-7和45-5-11小,粒径0~2μm累积粒径分布大,45-5-23中粒径2~50μm聚集体的数量最少,剥离出的粒径为0~2μm的碎片数量最多。

[1]孙士强,罗 兵.啮合同向双螺杆捏合块元件混合效果的数值模拟分析与实验研究[J].中国塑料,2006,20(7):91-96.Sun Shiqiang,Luo Bing.Numerical Analysis and Experi-mentalinvestigation of Mixing Effectin Kneading Disc Elements of Co-rotatingintermeshing Twin Screw Extruder[J].China Plastics,2006,20(7):91-96.

[2]庞军舰,何亚东,信春玲,等.三螺杆挤出机与双螺杆挤出机混合性能的比较[J].中国塑料,2012,26(6):108-110.Pang Junjian,He Yadong,Xin Chunling,et al.Comparison of Mixing Performance of Three-screw Extruders with Twin-screw Extruders[J].China Plastics,2012,26(6):108-110.

[3]彭 涛,贾朝阳.同向双螺杆不同螺纹元件混炼效果的数值研究[J].中国塑料,2011,25(9):97-100.Peng Tao,Jia Zhaoyang.Numerical Study on Mixing Performance of Different Screw Elements of Co-rotating Twin-screw Extruders[J].China Plastics,2011,25(9):97-100.

[4]曹英寒,陈晋南.同向锥形双螺杆混合挤出性能的比较[J].哈尔滨工程大学学报,2011,32(10):1361-1362.Cao Yinghan,Chen Jinnan.Study on the Mixing Performance of a Co-rotating Conical Twin-screw Extruder[J].Journal of Harbin Engineering University,2011,32(10):1361-1362.

[5]Bernard Alsteens.Mathematical Modellingand Simulation of Dispersive Mixing[D].Belgium:Louvain-La-Neuve,2005.

[6]Ansysinc.Ansys Polystat User’s Gu ide[M].US:Ansysinc,2010:29.

[7]杨海波.啮合同向双螺杆挤出机分散混合性能的数值模拟研究[D].北京:北京化工大学材料科学与工程学院,2006.