PLC在机加工自动生产线中的应用

2014-05-29李俊湘

李俊湘

(广东省高级技工学校,广东 惠州 516100)

1 引言

在机械行业,机械加工自动线已成为一种常见的自动化生产形式,这种自动线由基本工艺设备及工件传送系统、控制系统组成。其控制系统大多采用机械、液压、电气或气动相结合的控制方式。其中,电气控制往往起着中枢联接作用,但传统的电气控制通常采用继电器逻辑控制方式,使用了大量的中间继电器、时间继电器、行程开关等。PLC作为新一代工业控制装置,因其具有通用性好,实用性强,硬件配套齐全,编程方法简单易学等优点而广泛应用于工业领域[1]。

某机加工生产线采用回转工作台传送零件,有夹具、上、下料机械手和进料器四个辅助装置以及冷却和液压系统。系统中除加工动力头的主轴由电动机驱动以外,其余各运动部分均由液压驱动。自动线的机械部分主要由铣端面、钻孔、检查、扩孔、镗孔、攻丝、转位、钻深孔和上、下料等工位,单面加工,随行夹具传送工件。各工位动力头主轴的旋转运动由电动机拖动,而输送带步进装置、定位机构、夹紧机构、各工位动力头滑台、检查机构、转位机构等的运动则由液压系统拖动。液压系统的液压泵由一台电动机拖动。此外,机加工自动线还配有一台冷却泵,用来在加工时对各动力头的刀具和工件的加工面进行冷却。冷却泵由一台电动机拖动。生产线控制部分采用PLC进行控制。本文重点说明铣端面的设计方法。

2 铣端面工位的设计

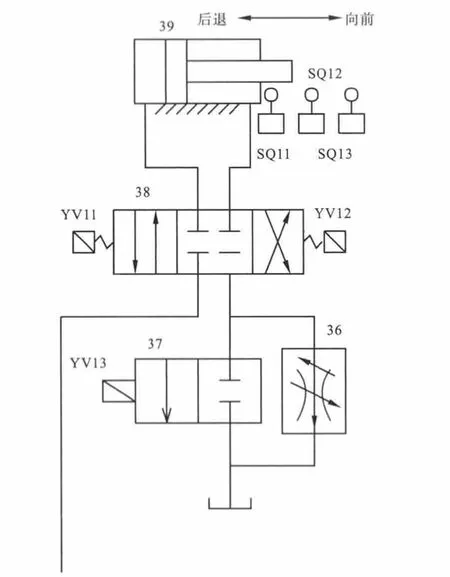

2.1 液压传动工作原理

铣端面动力头液压传动部分原理图如图1所示。由图1可知,当加工工件夹紧后,若使电磁铁线圈YV12、YV13通电,则压力油的流动路线为:泵排出的油→电磁换向阀38→油缸39无活塞杆腔。

回油路线为:油缸39有活塞杆腔→电磁换向阀38→二位二通电磁换向阀37→油箱。油缸39活塞杆拖动铣销动力头快进。

当铣端面动力头快进到位时,碰行程开关SQ12,使电磁铁线圈YV13断电,YV12保持通电,此时压力油的流动路线为:泵排出的油→调速阀36→电磁换向阀38→油缸无活塞杆腔。回油路线为:油缸有活塞杆腔→电磁换向阀38→油箱。油缸39活塞杆拖动铣销动力头工进。

图1 铣端面动力头液压传动部分原理图

当铣端面动力头工进到位时,碰行程开关SQ13,使电磁铁线圈YV12断电,YV11、YV13通电,此时压力油的流动路线为:泵排出的油→电磁换向阀38→油缸有活塞杆腔。回油路线为:油缸无活塞杆腔→电磁换向阀38→二位二通电磁换向阀37→油箱。油缸39活塞杆拖动铣销动力头快退。

当铣端面动力头快退回原位时,碰原位行程开关SQ11,使电磁铁线圈 YV11、YV12、YV13断电,切断使油缸39中活塞向后运动的油路,从而使铣销动力头停止在原位,为下一次铣销作准备。

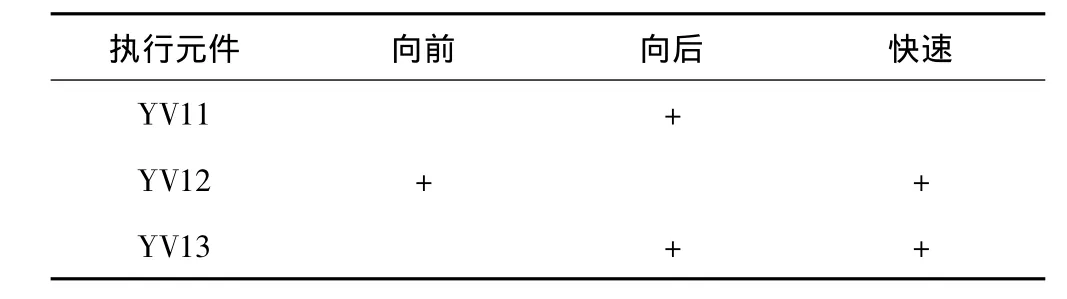

通过以上分析,可以绘出铣端面动力头的执行元件动作节拍表如表1所示。

表1 铣端面动力头的执行元件动作节拍表

2.2 PLC程序设计

在自动线中,一个相对独立的运动部分称为单机,在本自动线中有下述单机:

①输送带、定位机构、夹紧机构;②各动力头;③检查机构、转位机构。

单机半自动程序就是用来实现PLC控制系统对自动线中各个单机的单周循环控制的。具体地说,当用单机选择开关选中某个单机,且按下单机起动按钮后,该单机起动(此时其他单机均停在原位不动),完成其自身的一个循环的工作后,自动停在其原位。

手动程序用于实现PLC控制系统对自动线中某一单机进行手动控制。手动控制方式又称为点动控制方式,所谓手动控制,就是当用单机选择开关选中某个单机,且按下某个单机的某一步的点动按钮不松手时,该单机的该步就起动运行。但是,一松开该点动按钮,该单机的该步就立即停止运行。

单步程序用于实现PLC控制系统对自动线中某一单机进行单步控制。所谓单机控制,就是按下某个单机的某一步的起动按钮时,该单机的该步就起动运行,松开该起动按钮后,该单机的该步仍继续运行,直至完成该步的工作时才自动停止。

自动回原点程序用来实现自动线各动力头和和各运动机构从当前所处的任何位置自动地退回到各自的原位,为自动线或某个单机的起动作好准备[2-3]。

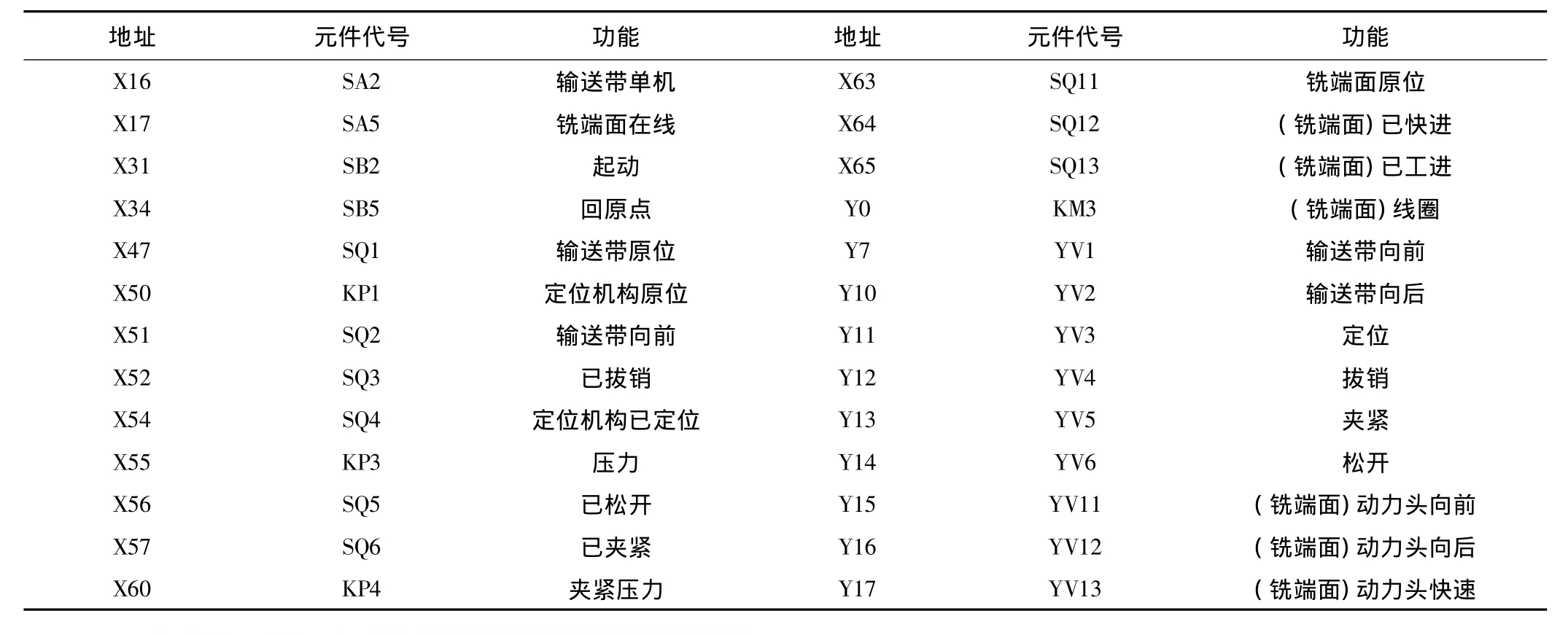

本自动生产线输入元件中包括工作方式选择开关、启动、预停、急停按钮,用于检测各工位工作进程的行程开关和压力继电器等等。输出元件包括控制各动力头主轴电动机运行的接触器线圈,控制各工位向前与向后、快速以及攻丝、退丝、夹紧、松开的电磁换向阀线圈。根据自动生产线的工作特点,选用三菱FX2N-128MR型PLC,即可满足输入输出信号的数量要求,同时由于各工位动作频率不是很高,但控制线路电流较大,故选用继电器输出方式的PLC,系统中铣端面工位的输入输出信号地址分配表如表2所示。

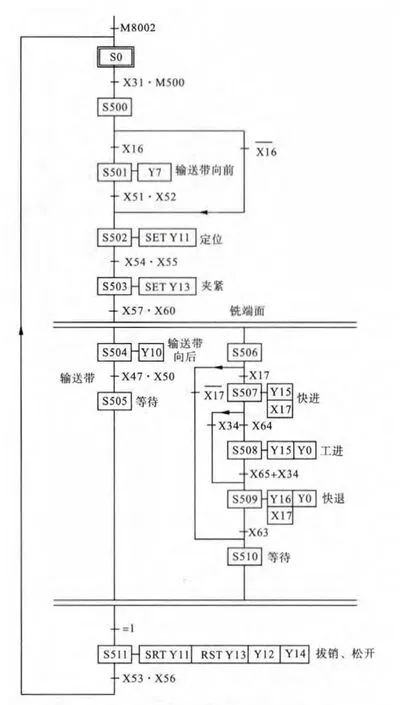

根据机加工自动线机械运动部件(输送带、定位机构、夹紧机构和铣端面动力头)的工艺控制要求,可以设计出铣端面工位的PLC功能表图如图2所示[4]。图中M500为1时,表示系统满足机加工自动线的初始条件。

回油路线为:油缸39有活塞杆腔→电磁换向阀38→二位二通电磁换向阀37→油箱。油缸39活塞杆拖动铣销动力头快进。

当铣端面动力头快进到位时,碰行程开关SQ12,使电磁铁线圈YV13断电,YV12保持通电,此时压力油的流动路线为:泵排出的油→调速阀36→电磁换向阀38→油缸无活塞杆腔。回油路线为:油缸有活塞杆腔→电磁换向阀38→油箱。油缸39活塞杆拖动铣销动力头工进。

表2 PLC I/O地址分配表(铣端面)

图2 铣端面工位PLC顺序功能图

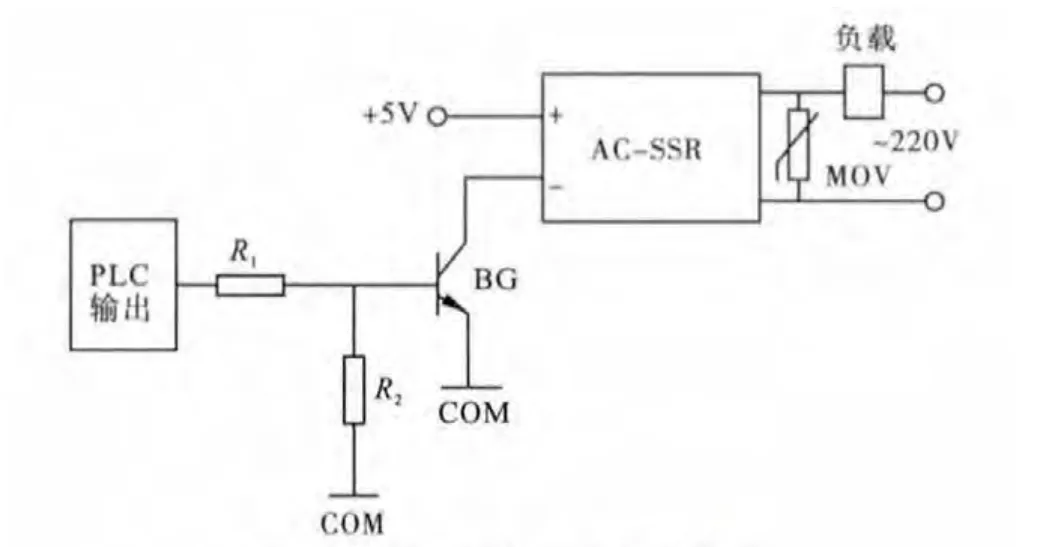

3 PLC输出端的保护

机加工自动线控制系统中的交流用电设备较多,如变频器、变压器、PLC共处于一控制系统中,系统的电磁干扰较强,对PLC及其输出电路产生较严重的影响,有时甚至会扰乱系统的正常工作秩序。由于本系统中PLC的驱动元件主要是电磁阀和交流接触器线圈,实际应用时,为了有效抑制电磁干扰,确保系统工作的稳定,在PLC输出端与驱动元件之间增加过零型固态继电器AC-SSR进行隔离,如图3所示。

图3 增加SSR的抗干扰措施

从图3可以看出,从PLC输出的控制信号经晶体管放大,去驱动AC-SSR,AC-SSR的输出经负载连接AC220V电压。图3中MOV为金属氧化物压敏电阻,用于保护AC-SSR,其两端电压在其标称值电压以下时,MOV阻值很大,当超过标称值时,阻值很小,这样在AC220V电压断开的瞬间,负载因电磁感应产生高电压,MOV阻值下降,两端电压下降,就保护了ACSSR,实践证明,这种隔离措施是行之有效。

4 结束语

可编程控制器(PLC)具有开发柔性好、接线简单、安装方便、抗干扰性强等特点,用它来控制机加工自动线这样复杂的生产设备,是理想的选择。本系统经过一段时间运行表明,该系统性能可靠,自动化程度高,完全能满足生产工艺要求,它不仅提高了生产效率,而且大大减轻了劳动强度,改善了工作环境。

[1]任振辉,等.现代电气控制技术[M].北京,机械工业出版社,2012.

[2]姜映红.基于PLC控制的工件装配装置系统改造[J].成都:机床电器,2012,2:30-4.

[3]任国军.基于PLC的多头钻床控制系统分析与设计[J].成都:机床电器,2012,3:32-40.

[4]MELSEC-FX2系列使用手册[M].日本三菱公司,2012.