燃料电池热管理仿真模型

2014-05-10常国峰曾辉杰许思传

常国峰,曾辉杰,许思传,章 桐

(1.同济大学 新能源汽车工程中心,上海 201804;2.同济大学 汽车学院,上海 201804)

质子交换膜燃料电池工作温度低,冷却液与环境温差小,若用传统车用散热模块,其尺寸为传统汽车的2.5~3.0倍,无法满足燃料电池车总布置设计的要求[1].燃料电池热管理是燃料电池领域的研究热点,很多国内外的学者都在进行相关领域的研究[2-4];Amphlett等[5]建立电堆的动态模型,仿真分析电堆启动、负载阶跃变化及电堆停止时电堆电压及温度的动态变化;Pukrushpan等[6]给出了质子交换膜燃料电池电堆系统的建模,建立了适合于控制的PEMFC(proton exchange membrane fuel cell)电堆系统动态模型;Pathapati等[7]通过建立系统动态模型,采用MATLAB/Simulink软件分析当负载电流变化时电压、阴、阳极通道内气体压力和流量的动态变化以及电堆温度随时间的动态变化规律.

在进行燃料电池汽车整车热管理计算时,散热模块的散热量是其中一个重要参数,由于燃料电池汽车热管理系统运行工况与传统内燃机汽车的差别,如燃料电池工作温度低(60℃)、燃料电池电功率与热功率的输出比约为1:1的关系,许多运用于传统汽车散热器的经验数据和公式已无法满足燃料电池汽车热管理系统的需求.本文通过仿真模型与试验验证的方法,利用对数平均数法和传热单元数法对燃料电池热管理系统的运行工况进行仿真计算,目的是为了找到更合适于燃料电池热管理系统运行工况的仿真计算模型.

1 仿真与试验

1.1 仿真

在车用散热模块的计算模型中,本文应用对数平均温差(logrithmic mean temperature difference,LMTD)法和传热单元数(ε-NTU)法[8]对燃料电池汽车热管理系统进行计算,同时对部分工况采用试验验证的方法,来验证用于燃料电池汽车热管理计算的仿真模型的正确性,同时找出更适合燃料电池运行工况的计算模型.

1.2 试验验证

为验证所采用计算模型的准确性,对散热器进行风洞试验,确定散热器的实际散热量,试验中采用的设备为浙江银轮机械股份有限公司的车用散热器专用试验风洞.

如图1所示,散热器位于风洞进风口,采用胶合板、硅胶等进行密封,在散热器前段1m处置环境温度采集仪,将所采集空气送入温度传感器,所测得的温度即是散热器空气入口侧的温度.冷却液进出口均有温度传感器测量冷却液进出温度,并通过内部调控使每个工况点冷却液的进出口维持恒定,管路中有流量传感器、冷却液流量计等.利用所测得的空气流量、空气入口和冷却液出口温度可计算出空气侧的热交换量,利用所测得的冷却液流量、冷却液入口和冷却液出口温度可计算出冷却液侧的热交换量.

图1 散热器风洞试验Fig.1 Radiator in wind tunnel tests

对于试验工况的选取,考虑到了燃料电池工作温度较传统车低等特点.详细工况如表1所示.

表1 试验工况和试验结果Tab.1 Experiment conditions and results

2 LMTD仿真与修正

2.1 LMTD方法的仿真与验证

LMTD法直接利用传热方程计算传热量或者传热面积.对数平均温差Δtm为

式中:Δtmax和Δtmin分别代表热侧液体温差和冷侧液体温差中的大者和小者[8].散热器的散热量Q则为

式中:φ为修正系数;k为传热系数,W·(m2·K)-1;A为换热面积,m2;Δtm为对数平均温差,℃.

与表1相同工况下的实际散热量和理论散热量对比如表2,表中误差为实际散热量与理论散热量之差除以实际散热量.

表2 LMTD方法的实际散热量和理论散热量对比Tab.2 Contrast between the calculated and actual heat release by LMTD

从表2可以看出,当冷却液流量较小时(57L·min-1),理论散热量和实际散热量的误差较大,接近20%;当冷却液流量为115L·min-1时,理论散热量和实际散热量的误差较小,在7%以内;当冷却液流量较大时(172L·min-1),理论散热量和实际散热量的误差在13%以内.

2.2 LMTD方法误差分析

图2所示为误差大小与空气流速之间的关系(数据源于表2).从图中可以看出,在相同流量下,空气流速在4~9m·s-1变化时,误差大小的波动幅度不大,误差最大值和最小值代数差的绝对值都在10%以内.而图3是误差与冷却液流量之间的关系,由图可见,冷却液流量在57~119L·min-1变化时,误差的波动幅度较大,5种风速时误差的波动幅度都超过了20%.所以考虑风速和冷却液流量这2种因素,冷却液的流量对散热模块的计算模型准确性影响较大.故对LMTD模型的修正从液侧入手.

图2 误差与空气流速之间的关系Fig.2 Relation between errors and velocities

图3 误差与冷却液流量之间的关系Fig.3 Relation between errors and coolant flow rate

2.3 LMTD方法的修正

2.3.1φ值的修正

对产生这种问题的原因进行分析,发现:在LMTD法进行计算时,为利于计算机对散热过程进行求解,φ取0.95,但根据文献查阅,φ值在散热器计算过程中取0.97更利于散热量的计算[9],故对散热量进行了φ值修正后的求解.φ值的偏差造成在大流量时对计算结果的影响.当φ=0.97时,实际散热量和理论散热量及误差如表3.

将表2和表3的误差数据绘于图4,比较φ值修正前后的误差情况.图4中横坐标1~5,6~10,11~15分别表示冷却液流量为172,115,57L·min-1时的误差(下文相同).由图4可知,冷却液流量为172 L·min-1时的误差较小,在9%以内;冷却液流量为115L·min-1时的误差在9%以内;冷却液流量为57L·min-1时的误差增大,超过20%.

表3 修正LMTD方法的实际散热量和理论散热量对比Tab.3 Contrast between the calculated and actual heat release by the modified LMTD

图4 LMTD与修正LMTD的误差大小比较Fig.4 Comparison of errors of LMTD modified and LMTD unmodified

2.3.2 准则公式

3 ε-NTU仿真与修正

3.1 ε-NTU方法的仿真分析

ε-NTU法引入了换热器效能和传热单元数.散热器效能ε表示散热器实际换热效果与最大可能换热效果之比.

式中:t′为入口温度,℃;t″为出口温度,℃;t′1为热流体的入口温度,℃;t′2为冷流体的入口温度,℃,分母为流体在换热器中可能发生的最大温差值,分子为冷流体或热流体在换热器中的实际温度差值中的大者.传热单元数(NTU)可看成是换热器kA(k为传热系数,W·(m2·K)-1;A为换热面积,m2)值大小的一种度量.为了便于工程计算,ε的值绘成ε-NTU图备查[8].散热器的散热量Q则为

Q= min[qmc]max[t′-t″]=εmin[qmc](t′1-t″2)

式中:qm为流体的质量流量,kg·s-1;c为流体比热容,J·(kg·K)-1.用该方法计算的理论散热量和实际散热量及误差如表4所示.由表4可见:采用ε-NTU法进行计算时,冷却液流量为57L·min-1时误差变小,在12%左右;冷却液流量为115L·min-1时,误差在8%以内;但冷却液流量为172L·min-1时,误差略有增加,但仍在13%以内.

表4 ε-NTU方法的实际散热量和理论散热量对比Tab.4 Contrast between the calculated and actual heat release byε-NTU

由图5可见,在燃料电池运行工况下,ε-NTU法的计算精度明显优于LMTD及修正LMTD法.

图5 3种方法的误差比较Fig.5 Comparison of errors of three methods

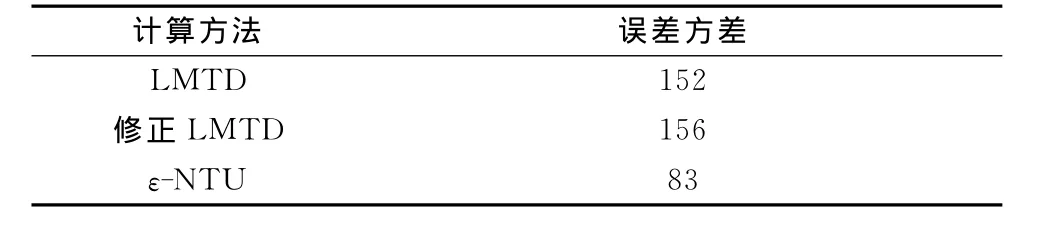

3.2 LMTD、修正LMTD与ε-NTU方法的方差

对于LMTD、修正LMTD和ε-NTU 3种方法得到的相对误差数据进行方差分析(表5),可以作为采用3种计算方法时数据准确程度的度量.

表5 3种计算方法的误差方差Tab.5 Variance of error of three methods

从LMTD和修正LMTD法的方差比较看出:2种方法的方差差别不大,主要由于修正LMTD法虽然使大流量时的误差减小,但同时增加了小流量时的计算误差.而ε-NTU法的方差明显小于LMTD和修正LMTD法的方差.所以,在采用ε-NTU法进行散热量的计算时,误差的方差较小,可见ε-NTU法更适合燃料电池热管理系统的计算仿真.

4 结论

(1)对数平均温差法和ε-NTU法都适用于燃料电池汽车热管理计算.

(2)采用对数平均温差法进行散热量的计算时,应对所采用努谢尔特数Nu计算公式的适用范围充分验证,特别是液侧流量变化较大时,否则会产生较大计算误差.

(3)采用对数平均温差法进行散热量的计算时,为简化计算过程,φ可取0.97,或查表确定.

(4)在 燃 料 电 池 运 行 工 况 下,ε-NTU 法 比LMTD法具有更好的适应性,计算准确性好.

[1] 张扬军,李希浩,黄海燕,等.燃料电池汽车动力系统热管理[J].汽车工程,2003,25(6):561.

ZHANG Yangjun,LI Xihao,HUANG Haiyan,etal.Thermal management of automotive fuel cell power systems [J].Automotive Engneering,2003,25(6):561.

[2] 陈壁峰,钱彩霞,詹志刚.燃料电池气、水、热平衡分析及综合管理系统[J].世界科技研究与发展,2009,31(2):305.

CHEN Bifeng,QIAN Caixia,ZHAN Zhigang.Analysis on gas,water and heat balances and design of hybrid management system in PEM fuel cell system[J].World Sci-Tech R &D,2009,31(2):305.

[3] 王路飞.燃料电池汽车热管理系统分析与优化[D].上海:上海交通大学,2012.

WANG Lufei.Analysis and optimization of thermal management system for fuel cell vehicle [D].Shanghai:Shanghai Jiao Tong University,2012.

[4] 朱柳.质子交换膜燃料电池热管理的动态建模、控制仿真及故障诊断策略研究[D].上海:上海交通大学,2012.

ZHU Liu.Dynamic modeling,controlling and fault diagnosis of thermal management system in proton exchange membrane fuel cell[D].Shanghai:Shanghai Jiao Tong University,2012.

[5] Amphlett J C,Mann R F,Peppley B A,etal.A model predicting transient responses of proton exchange membrane fuel cells[J].Journal of Power Source,1996,61(1/2):183.

[6] Pukrushpan J T,Stefanopoulou A G,Peng H E.Modeling and control for PEM fuel cell stack system[C]//Proceedings of the American Control Conference.Anchorage:2002:3117-3122.

[7] Pathapati P R,Xue X,Tang J.A new dynamic model for predicting transient phenomena in a PEM fuel cell system[J].Renewable Energy,2005,30(1):1.

[8] 杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

YANG Shiming,TAO Wenquan.Heat transfer[M].4th ed.Beijing:Higher Education Press,2006.

[9] 靳明聪,程尚模,赵永湘.换热器[M].重庆:重庆大学出版社,1990.

JIN Mingcong,CHENG Shangmo,ZHAO Yongxiang.Heat exchanger[M].Chongqing:Chongqing University Press,1990.

[10] Ramesh K.Shah,DusanP.Sekulic.换热器设计技术[M].陈林译.北京:机械工业出版社,2010.

Shah K R,Sekulic P D.Fundamentals of heat exchanger design[M].Beijing:China Machine Press,2010.