基于一体式制动主缸的电液复合制动系统仿真

2014-05-10孙泽昌王士奇吉东波

王 猛,孙泽昌,王士奇,吉东波

(1.同济大学 新能源汽车工程中心,上海 201804;2.中国第一汽车股份有限公司 技术中心,吉林 长春 130011;3.吉林大学 东区学办,吉林 长春 130025)

新能源汽车的出现推动了诸多新技术的发展.电液复合制动技术是其中的典型代表,它在新能源汽车发展之初就受到了各方的重视,其不仅可高效地回收制动能量以改善汽车的燃油经济性,且能为汽车提供较传统制动系统更为卓越的制动性能.

世界各大知名汽车厂商都拥有各自的电液复合制动技术,并在很多已经量产的新能源车型中得到应用,包括丰田公司的Electronically Controlled Brake system[1]、大 陆 公 司 的 Regenerative Brake System[2]、博 世 公 司 的 Hydraulic Actuation System[3]、天 合 公 司 的 Slip Control Boost System[4]、 日 产 公 司 的 Electrically Driven Intelligent Brake System[5]、 万 都 公 司 的Electronically Controlled Hydraulic Brake System[6]以及本田公司的 Hydraulic Servo Brake System[7].

为了能拥有自主知识产权以便将来更好地发展、应用电液复合制动技术,基于对以上各电液复合制动系统的研究和理解,本文提出了一种基于一体式制动主缸总成的电液复合制动系统.

1 电液复合制动系统的设计原则

电液复合制动系统作为传统液压制动系统的升级,需要在其基础上进行改进,以便实现更为优越的性能.为了达到此目的,电液复合制动系统在设计时要遵循以下原则[8].

(1)符合驾驶员传统的驾驶习惯.驾驶员的驾驶习惯主要包括两方面:一是踏板感觉,指制动踏板位移与踏板力的关系;二是制动感受,指踏板力与制动减速度的关系.

(2)保证整车的制动效能.改善液压的响应特性和控制精度,缩短制动距离,保证制动时行驶方向的稳定性.

(3)系统可靠性高且具备故障下的备份制动能力.即在电气系统失效时,如电源脱落,驾驶员仍能通过踩踏制动踏板使汽车尽快停止.

(4)尽可能多地回收制动能量.充分发挥电机的再生制动能力,可以有效提高整车的能量利用效率,延长续驶里程或改善燃油经济性,尤其是在制动频繁的城市工况下.

2 新型电液复合制动系统的结构原理

基于以上的设计原则,并考虑到成本因素,设计了一种新能源汽车电液复合制动系统,如图1所示.该系统的液压制动部分主要由制动踏板及踏板位移传感器、一体式制动主缸总成(integrated master cylinder,IMC)、液压控制单元(hydraulic control unit,HCU)和制动轮缸4个模块组成.

图1 液压制动系统结构示意Fig.1 Structure diagram of hydraulic brake system

液压控制单元的2个入口分别与一体式制动主缸总成的2个出口连接,4个出口分别与4个轮缸相连,构成4条独立的支路,每条支路各有一个常开电磁阀7和一个常闭电磁阀8.2个支路共用一个低压蓄能器9和回流液压泵12.液压泵的两侧各有一个单向阀10,2个液压泵由同一个直流电机11驱动.

上电后,系统处于制动准备状态,常开电磁阀2和7关闭,常闭电磁阀8继续保持关闭状态.预压泵5从储液室1中抽取制动液至高压蓄能器3,主缸前后腔维持高压状态,为以后的制动动作提供能量.

当驾驶员踩下制动踏板时,电控单元ECU从踏板位移传感器14的输出信号中解释出驾驶员的制动意图和制动需求,根据制动力分配逻辑计算出该机械制动系统的目标摩擦制动力,并通过控制常开阀和常闭阀达到控制轮缸压力的目的.此时,踏板感觉模拟弹簧组为制动踏板提供反向作用力,模拟传统制动系统的踏板感觉.由于液压助力第二腔的压力足够高,因此液压助力第二活塞并不会发生移动.在此状态下,制动主缸活塞产生了向左的位移,与储液室隔离,并向HCU供油.当防抱死制动系统欲发生作用时,各轮缸目标压力的指令来自于再生制动与防抱死制动系统协调控制策略,即使是驾驶员不踩下制动踏板,仍能有效、迅速地对单个车轮施加制动力.在压力调节过程中,所需稳定的高油压可由电动泵、高压蓄能器和液压传感器组成的高压油路系统保证,持续为左前轮(FL)、右前轮(FR)、左后轮(RL)、右后轮(RR)的制动轮缸压力调节提供高压制动液.高压蓄能器的存在使得制动主缸一直稳定在高压状态,较传统液压制动系统和传统防抱死制动系统减少了高压建立的过程,因此制动轮缸压力的响应速度大大提升,有利于提高整个制动系统的制动效能.

若电气系统失效,常开电磁阀2和7开启,高压蓄能器3与储液室1相通,压力为零.制动踏板14的推力经由踏板杠杆效应和液压助力放大后,通过踏板感觉模拟弹簧组推动主缸活塞,在制动轮缸处形成停车所需的制动压力.

3 关键参数的确定

为了便于安装,主缸的体积不能过大,尤其是长度不能过长.更重要的是在电气系统失效且主缸前腔、后腔至制动轮缸的回路失效时,能够为驾驶员提供足够的行程以在制动轮缸处建立压力.根据主缸前腔、后腔处于最大行程时各活塞的位移,同时考虑活塞的厚度,以保障活塞有足够的导向能力,基于以上原则可基本确定主缸的长度.

选取某品牌防抱死制动系统的液压控制单元,并对其进行拆解,从而获取开关阀、回流泵电机、回流泵及低压蓄能器的关键参数.其他的关键参数主要集中在高压源、踏板感觉模拟弹簧组组件上.

3.1 高压源

高压源处需要确定的参数为电机功率、液压泵的排量和高压蓄能器的容积.由于不同车型选用的液压制动系统参数也不同,如制动主缸、制动轮缸,因此,此处仅给出计算公式.

高压蓄能器选用标准高压隔膜式蓄能器,在系统中用作辅助动力源,并消除压力脉动,其公称容积V0的计算方法如式(1)所示[9].

式中:Vx为蓄能器的工作容积,此系统中选择满足一次紧急制动所需的制动液容积;p1为最低工作压力;p0为充气压力;n为等温或绝热指数;p2为最高工作压力.

电机为永磁直流电机,在系统中用于驱动液压泵,其功率计算方法如式(2)、式(3)所示:

式中:Pm为电机的额定功率;p为目标工作压力;q为目标工作流量;ηm为电机的工作效率;ηh为液压泵的工作效率;t为补充高压蓄能器工作容积所需时间.

液压泵通过抽取储液室的制动液在高压蓄能器内建立压力,其排量D的计算方法如式(4)所示:

式中:nm为永磁直流电机的平均转速.

3.2 踏板感觉模拟弹簧组

踏板感觉模拟弹簧组为驾驶员提供良好的踏板感觉.根据驾驶员的主观感受,选取最优的踏板位移与踏板力关系曲线作为目标曲线[10].由于曲线明显分为2段,且斜率差别较大,因此选用的2个弹簧刚度差异明显.

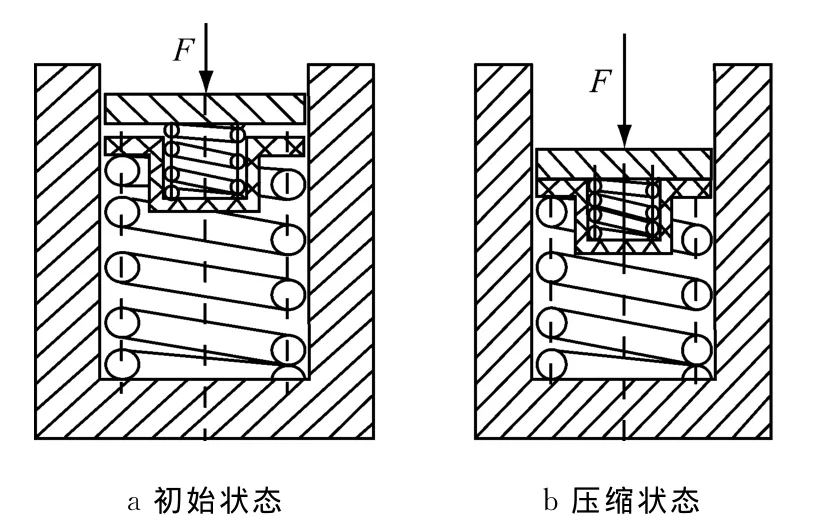

主缸内部空间狭小,要求弹簧自由长度短、线径小、外径小.为了便于2个弹簧的选型和自由组合,选取直列式组合弹簧的形式[11],如图2所示,图中F为弹簧推力.在图2a中,刚度关系如式(5)所示:

式中:K为组合弹簧组的刚度;k1为小刚度弹簧的刚度;k2为大刚度弹簧的刚度.在图2b中,组合弹簧的刚度与大刚度弹簧的刚度相等.

在AMESim软件中建立模型进行仿真,可以看出设计的踏板感觉模拟弹簧组能够为驾驶员提供良好的踏板感觉,如图3所示.

图2 踏板感觉模拟弹簧组原理Fig.2 Principle of pedal-simulator spring

图3 踏板感觉模拟弹簧组仿真结果Fig.3 Pedal-simulator spring simulation

4 系统控制逻辑

较传统的液压制动系统,电液复合制动系统要协调再生制动与液压制动,在回收制动能量的同时保证或改善整车的制动效能.此系统中采集踏板位移传感器、高压源压力传感器的信号遵循系统控制逻辑通过控制9个开关电磁阀和2个直流电机达到上述目的.

在常规制动工况下,驾驶员踩下制动踏板,达到目标制动减速度后保持制动踏板位置不变.当驾驶员达到减速或停车目的后,松开制动踏板,完成整个制动过程,如图4所示.不同制动工况间的区别主要体现在上升阶段时间长短和保持阶段期望制动力的大小上.制动越紧急,制动强度越大,则上升阶段时间越短,保持阶段期望制动力越大.

图4 常规制动过程Fig.4 Regular braking process

4.1 制动力分配逻辑

在非紧急制动工况下,在保证制动安全的基础上,应尽可能多地利用再生制动力,以回收更多的制动能量,相对应的制动力分配策略如图5所示.

图5 非紧急制动工况下的制动力分配策略Fig.5 Braking force distribution strategy under urgent braking condition

AB段:驾驶员踩下制动踏板的速度快、时间短,期望制动力变化梯度大.在该段时间内汽车的制动强度达到目标值,需要识别驾驶员的制动意图.从安全和便于控制的角度出发,此段采用纯液压制动.前后轴制动力的比值为β/(1-β),再生制动力为零,其中β为传统制动系统制动力分配系数.

BC段:驾驶员保持制动踏板的位置,以满足其制动需求.此段以一定的幅度逐步减小后轴液压制动力和前轴液压制动力,同时以较大的幅度增加再生制动力,直至等制动强度线与ECE法规线(Economic Commission for Europe)的交点C,从而最大程度地回收制动能量.

CD段:驾驶员松开制动踏板的过程使得期望制动力减小,此时通过优先减小再生制动力为零进一步减小前轴液压制动力的方法使前后轴制动力分配到达点D′,此时前后轴均为液压制动力,比值为β/(1-β),再生制动力为零.然后,同步减小液压制动力直至零.

具体的仿真结果如图6所示.

4.2 制动轮缸压力精确控制方法

由前面的分析可以看出,在整个制动过程中前后轴的液压制动力随着再生制动力的变化而不断变化,以保持平稳的制动减速度.因此需要精确控制制动轮缸的压力以达到此目的.

图6 制动力分配逻辑Fig.6 Braking force distribution logic

出于控制成本的考虑,系统中仅高压源处有1个压力传感器,4个制动轮缸处并不配备压力传感器.掌握高速开关阀的工作特性和主缸稳定的高压均有利于实现开环控制制动轮缸压力.制动轮缸压力的变化规律如式(6)所示,从该式可以看出开关阀两端的压差和控制信号的占空比是2个最重要的影响因素.所建立的增、减压速率与这二者之间的关系如图7所示.用轮缸压力p(k)和目标压力p(k+1)

作为输入量,用线性插值的方法查询增压表或减压表得到本次压力调节常开阀和常闭阀各自所需控制信号占空比Dc.

图7 增、减压三维图Fig.7 Three-dimensional data graph for pressure increasing and decreasing process

式中:ΔpI为增压速率;ΔpD为减压速率;p(k)为k时刻制动轮缸压力;T为控制信号周期;C1为增压时的阀口系数;C2为减压时的阀口系数;p1为主缸压力;p2为低压蓄能器压力.

但是,制动间隙的存在使变化规律呈现出非线性,非线性区间内的压力变化随机性较大,难以进行控制,但从确定点到另一确定点(如压力从5×105Pa到9×105Pa)的调节容易实现.即当压力调节进入到非线性区间时,目标压力p(k+1)设定为固定值,为下一时刻的控制提供稳定的初始压力,称之为阶梯法.

因此,当增压时制动间隙未消除或减压时制动间隙再出现时采用阶梯法;当制动间隙不存在时,依据图7所示的增、减压数表插值即可.控制效果如图8所示,可以看出数表插值法和阶梯法并行的分段压力估算算法能够准确地控制轮缸制动压力.

图8 制动轮缸压力控制仿真Fig.8 Simulation of brake pressure control

4.3 再生制动与防抱死制动系统协调控制策略

在紧急制动工况下,车轮抱死的可能性大大增加,应优先保证整车的制动安全.如果车轮在驾驶员踩下制动踏板的过程中触发防抱死控制系统,由于此时仅有液压制动力参与制动,因此只需要按照传统逻辑门限值控制策略即可避免车轮抱死.

如果在驾驶员保持制动踏板的过程中触发防抱死制动系统,则需要协调再生制动力与液压制动力之间的关系.由于再生制动的参与会影响到原有的防抱死控制逻辑,因此为保证系统的可实现性和安全性,减少对估计变量的依赖性,当车轮触发防抱死制动系统时,对传统逻辑门限值控制策略进行改进,以较大的梯度迅速减小再生制动力至零.

由于传统逻辑门限值控制策略[12-13]在第1次减压和第2次保压2个阶段时间较长,因此可利用这段时间减小再生制动力至零.当处于减压阶段时,减小再生制动力同时保持液压制动力不变,保证此阶段的效果;当处于保压阶段时,在减小再生制动力的同时以相同的幅度增大该车轮的液压制动力,保证此阶段的控制效果;再生制动力减为零后,所有的制动力矩均为液压制动力,防抱死控制逻辑与传统的逻辑门限值控制逻辑相同,如图9所示.此控制逻辑最大的优点在于不改变汽车原有策略的逻辑门限值而极大地减少匹配工作量.

图9 再生制动与防抱死制动协调控制策略Fig.9 Coordination control strategy between regenerative braking and anti-lock braking

制动系统从电液复合制动状态过渡到纯液压的防抱死制动状态如图10所示.由于仿真过程中,再生制动力在减压阶段(150ms左右)已经减小至零,但仍未满足控制需求,因此液压制动力将被继续减小,与图9中的情况略有不同,但也恰恰说明了有可能遇到了另外一种情况.

图10 电液复合制动至防抱死制动的过渡过程Fig.10 Transient process from electro-hydraulic braking to anti-lock braking

5 结论

从产业化的角度出发,设计了一款应用车型广泛的基于一体式制动主缸总成的电液复合制动系统.出于简化结构、降低成本、提高性能可靠性和工程性的目的,根据新能源汽车对电液复合制动系统的性能要求和相应国家标准设计了系统的关键参数.同时开发了制动力分配逻辑、制动轮缸压力精确控制方法及再生制动与防抱死制动系统协调控制策略,支撑系统具备完整的功能.通过仿真验证了系统的可行性.

[1] Nakamura E,Soga M,Sakai A.Development of electronically controlled brake system for hybrid vehicle[C]//SAE.[S.l.]:SAE,2002:2002-01-0300.

[2] von Albrichsfeld C,Karner J.Brake system for hybrid and electric vehicles[C]//SAE.[S.l.]:SAE,2009:2009-01-1217.

[3] Bosch Worldwide.Bosch vacuum-independent regenerative braking system[EB/OL].[2013-05-10].http://www.boschautomotivetechnology.com.

[4] TRW.Slip control boost.[EB/OL].[2013-01-21]http://www.trw.com/braking_systems.

[5] Toshiaki Oshima,Noriaki Fujiki,Seiji Nakao.Development of an electrically driven intelligent brake system[C]//SAE.[S.l.]:SAE,2011:2011-01-0568.

[6] Park Manbok,Kim Sangmook,Yang Leejin.Development of the Control Logic of Electronically Controlled Hydraulic Brake System for Hybrid Vehicle[C]//SAE.[S.l.]:SAE,2009:2009-01-1215.

[7] Yasushi Aoki,Kenji Suzuki,Hiroshi Nakano.Development of hydraulic servo brake system for cooperative control with regenerative brake[C]//SAE.[S.l.]:SAE,2007:2007-01-0868.

[8] 刘清河,孙泽昌,王鹏伟,等.电动汽车电液并行制动系统研究[J].汽车工程,2008,30(6):527.

LIU Qinghe,SUN Zechang,WANG Pengwei,etal.Research on electro-hydraulic parallel brake system for electric vehicle[J].Automotive Engineering,2008,30(6):527.

[9] 左建民.液压与气压传动[M].3版.北京:机械工业出版社,2005.

ZUO Jianmin.Hydraulic and pneumatic transmission[M].3rd ed.Beijing:China Machine Press,2005.

[10] 石永金,袁旭亮,蔡晓斌.乘用车制动踏板感觉的综合评价[J].上海汽车,2011(5):46.

SHI Yongjin,YUAN Xuliag,CAI Xiaobin.Evaluation on brake pedal feel of passenger cars[J].Shanghai Auto,2011(5):46.

[11] 魏先英,刘祥至.弹簧设计手册[M].上海:上海科技文献出版社,1982.

WEI Xianying,LIU Xiangzhi.Spring design manual[M].Shanghai:Shanghai Science and Technology Literature Press,1982.

[12] Erbas A,Michi H,Volkert M.Anti-lock Brake System:United States,5312170.[P].1994-05-17.

[13] 王伟达,丁能根,张为,等.ABS逻辑门限值自调整控制方法研究与试验验证[J].机械工程学报,2010,46(22):90.

WANG Weida,DING Nenggen,ZHANG Wei,etal.Research and verification of the logic threshold self-adjusting control method for ABS [J].Journal of Mechanical Engineering,2010,46(22):90.

[14] Petruccelli L,Velardocchia M,Sorniotti A.Electro-hydraulic Braking System Modeling and Simulation[C]//SAE.[S.l.]:SAE,2003:2003-01-3336.