新能源汽车全塑车身先进制造技术

2014-04-13丁玉梅虞华春朱国才杨卫民

秦 柳,肖 勇,丁玉梅,虞华春,朱国才,杨卫民*

(1.北京化工大学机电工程学院,北京100029;2.宁波格林美孚新材料科技有限公司,浙江 宁波315000;3.温岭市旭日滚塑科技有限公司,浙江 温岭317511;4.汽车塑化装备制造重点实验室,北京100029)

0 前言

近几年,我国汽车产销规模迅速扩大,汽车产业以成为国民经济的重要支柱产业。但随着汽车产业的蓬勃发展,也带来了环境污染和能源短缺两大严重的负面影响车身轻量化是新能源汽车领域的关键技术之一,汽车轻量化已经成为世界各国汽车制造商最新核心竞争力的体现[1]。

未来的汽车将是更加安全、轻便、舒适、环保、具有经济性,结构可以完美地与其使用要求相吻合,并且低排放、低能耗、高安全性是汽车产品发展的最终目标。因此,汽车轻量化是必然的选择。汽车车身轻量化技术包含了许多新理论、新材料、新工艺。汽车车身塑化制造轻量化是在保证汽车强度和安全性能的前提下,尽可能降低车身的质量,从而提高汽车的动力利用率,减少能源消耗,降低环境污染。

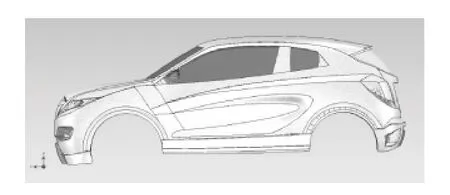

目前国内外的各大研究机构和汽车制造厂商都在致力研究优化车身结构及零部件结构的轻量化设计,欧洲的汽车自重与10年前相比平均减轻20%~26%,并且在某些结构部位呈现出“以铝代钢”、“以塑带钢”的趋势;美国汽车零件的复合材料用量达数十万吨[2-3]。北京化工大学与宁波格林美孚新材料科技有限公司以及温岭市旭日滚塑科技有限公司经过多年合作研发,已成功攻关了全塑车身整体一次成型技术,如图1所示。

图1 新能源汽车全塑车身Fig.1 All-plastic body of new energy vehicles

1 全塑车身轻量化结构设计

全塑车身轻量化结构设计,主要涉及开发新的设计方法、创新结构,实现对汽车车身的精简、整体化、轻量化。设计主要采用计算机辅助设计(CAD)/计算机辅助工程(CAE)/计算机辅助制造(CAM)一体化技术将离散拓扑优化与结构尺寸优化相结合,运用有限元分析技术进行结构及工艺过程分析,结合参数反演技术、多目标全局优化等现代汽车工业设计方法,对汽车总体结构进行分析和优化。

由于所选择的对象是高分子材料全塑车身,因此整个设计思路摈弃了金属车身的分块拼装、焊接方法;此外,旋塑成型工艺的优势是适合制备大型及超大型中空塑料制品,可以整体加工复杂曲面的塑料制品,满足汽车外观的线条流线型和圆滑曲面,如图2所示为所设计的全塑车身整体一次成型结构。因此在满足设计性能要求的前提下,全塑车身轻量化结构设计尽可能使整体车身薄壁化、中空化、小型化、复合化,用形状优化实现汽车车身的轻量化,以获得最轻的整体结构设计。

图2 全塑车身整体结构设计Fig.2 Structure design of all-plastic body

2 全塑车身超轻纤维增强微分发泡技术

高分子材料在超轻汽车车身的加工中已经得到了广泛的应用,尤其是聚乙烯(PE),因其加工成型温度广,在旋塑成型超轻汽车车身中越来越受重视。但是采用旋塑成型制备的纯PE 制品收缩率大、力学性能差,虽然通过加厚车身或在车身内预埋龙骨的方法能起到一定作用,但是会加大车身的质量,且增加加工难度,无法实现真正意义的超轻汽车车身。此外,如果单纯通过添加纤维增强改性,无论是预先混合还是后混合都无法使纤维与原料均匀混合,所加工的旋塑汽车车身制品力学性能不稳定。图3所示为纤维增强微分发泡超轻汽车车身旋塑成型方法所加工的纤维增强微发泡复合材料结构示意图。

图3 纤维增强微发泡复合材料结构示意图Fig.3 Fiber reinforced micro-foaming composite

该全塑车身超轻纤维增强微分发泡技术首先利用混合机对原料粉末颗粒和纤维进行混合,形成混合物:然后,利用高压容器对上述得到的混合物进行微发泡,形成纤维增强微发泡复合材料;最后再利用旋塑成型机纤维增强微发泡复合材料进行加工,制备超轻汽车车身。

3 成型设备热流分析与能效优化

热空气对流,明火直烧和液体导热是旋塑成型通常采用3 种加热方式。其中热空气对流加热方式清洁、安全,且容易控制旋塑设备烘箱内的温度场[2-3],因此,热空气对流加热方式被选作为全塑车身整体塑化一次成型的加工方法。但由于旋塑设备烘箱内部的热空气时刻都处于运动变化的状态,且由于车身结构尺寸大、形状复杂,有效地控制旋塑设备烘箱中车身模具工作区域的热空气温度场便是保证全塑车身整体一次成型的关键。本文利用Fluent[4]流体力学软件来模拟分析旋塑设备烘箱内温度场的分布,保证车身模具旋转运动的空间区域的温度能快速达到工作温度,并保证持续、均匀、稳定。图4所示为全塑车身旋塑成型有限元分析模型。

首先利用Fluent软件,对穿梭式旋塑成型机的烘箱温度场进行模拟分析。如图5 所示,首先针对温度场不均匀的现象,模拟分析烘箱内部的温度场和速度场分布;得出烘箱温度场和速度场的分布情况以后,仿佛优化结构模型,分析原因并提出改进方案,最后根据模拟分析的指导方案,如图6 所示。最后根据优化结果,改进旋塑成型机烘箱及风道的结构形式,并进行对比试验,验证改进后的出风口结构是否能有效地控制烘箱内温度场的分布,缩短烘箱内的升温时间,提高全塑车身的质量精度。

图4 全塑车身旋塑成型有限元分析模型Fig.4 The finite element analysis model of rotational molding of all-plastic bodies

4 全塑车身旋塑成型无线测温技术

温度是影响旋塑成型工艺的主要因素,在旋塑成型工艺控制参数中:设备结构、模具结构和聚合物原材料一定的情况下,旋塑成型的温度参数对制品的质量有直接的影响,尤其是加工大型复杂制品时,温度参数的精确控制保证制品质量精度的关键[5-6]。目前的旋塑成型工艺主要应用于加工大型塑料容器、户外设施,对尺寸进度和力学性能的要求较低,因此,旋塑装备大都没有配备温度实时监测装置,很难控制旋塑成型工艺过程中烘箱内部各点的温度。因此,为了保证全塑车身加工的精度,北京化工大学与温岭市旭日滚塑科技有限公司联合开发了多通道无线测温装置,可以对烘箱内部多点的温度、模具内外壁的温度和物料的温度变化进行实时监测。测温原理图如图7所示。

图5 改进前烘箱的速度场与温度场分布图Fig.5 Velocity and temperature distribution figure of the oven before improvement

图6 改进后烘箱的速度场与温度场分布图Fig.6 Velocity and temperature distribution figure of the oven after improvement

图7 旋塑成型无线测温仪原理图Fig.7 The schematic of rotational molding wireless thermometer

该无线测温仪设置4 个通道,可以精确地监测旋塑成型工艺过程中的温度参数。该无线测温装置主要包括信息采集模块、信息处理模块、FSK 射频发射器、内部电源、FSK 射频接收器、数据处理系统,如图8所示为该无线测温仪零件。其中,信息采集模块包括4个K型热电偶,用于测量不同点的温度。1个K 型热电偶安装在车身模具的内部空间中,测量旋塑成型过程中物料的温度变化;1个K 型热电偶安装在车身模具的内壁上,测量旋塑成型过程中车身模具的内壁温度变化;1个K 型热电偶安装在车身模具的外壁上,测量滚塑成型过程中车身模具的外壁温度变化;1 个K型热电偶均匀布置安装在旋塑设备的模具架上,测量旋塑成型过程中烘箱内部的温度变化。如图9所示为安装在模具架上对工艺过程进行监测的无线测温仪,图10为测温仪对4个点的监测曲线。

图8 旋塑成型无线测温仪实物Fig.8 The entity of rotational molding wireless thermometer

5 大型车身模具单元分块快速开合模

图9 无线测温仪现场实验Fig.9 The field experiments of wireless thermometer

图10 无线测温仪实测的温度曲线Fig.10 Measured temperature curve of wireless thermometer

此外,一次加工成型全塑车身对模具的加工精度、开合模速度、制品统一性有更高的要求。目前旋塑模具普遍采用的制作方法主要有铝合金铸模、铝合金焊接模和钢板焊接模3种类型,模具的组装方式基本都是考虑方便制品脱模而采用大量的螺栓连接固定[7]。对于加工像全塑车身类形状复杂的制品,模具体积和质量大、表面结构复杂,若采用不规则多个方向模具的分块方式,安装、拆卸模具时需要翻转调节模具角度,造成开合模难度大、效率低,且当拆卸大块局部复杂结构的分块模具时,容易使其装配精度降低,分块模具之间的安装配合错位。鉴于此,我们采用大型复杂铝合金模具单元分割组合成型的方法,对全塑车身模具进行三维单元分块,如图11所示。

图11 大型复杂铝合金模具单元分割组合成型的方法Fig.11 The method of the forming large and complex aluminum mold by element partition and combination

该模具分块方法主要针对模具型腔的形状,直接把所制复杂制品的模具沿三维方向进行单元分割,然后利用铝合金铸造成型技术制造铝合金微元,然后采用螺栓组件或快速夹具对微分单元进行组合安装,拆模具时,根据制品形状可任意选择开模。如图12所示为采用此方法加工制造的模具。

图12 大型复杂铝合金模具单元分割组合成型实物Fig.12 The entity of the forming large and complex aluminum mold by element partition and combination

通过这种单元分割组合成型结构和方法,可以将形状负责的全塑车身模具化整为零,降低了车身模具整体加工的难度,且安装组合方便,提高了装模与脱模的效率,维修方便,此外,此种结构方法可防止拆卸大块复杂模具时模具错位和制品卡死现象的发生,提高了模具的使用寿命,并保证了制品的表观质量。

6 结论

(1)新能源汽车全塑汽车车身采用独特的旋塑成型工艺成型复合材料车身,简化了传统的汽车车身制造工艺包括冲压工艺、焊接工艺以及涂装工艺,同时缩短了车身成型周期,简化了成型设备,易于汽车的生产与研发;

(2)新能源汽车全塑汽车车身采用轻量化整体结构设计,以超轻纤维增强微分发泡技术实现全塑车身整体强化,以达到车身制品力学性能稳定;

(3)通过Fluent优化旋塑设备烘箱进出风口结构形式,并通过无线测温仪精确监测旋塑成型工艺过程中的温度参数,以实现控制烘箱内温度场的分布,缩短烘箱内的升温时间,提高全塑车身的质量精度;

(4)新能源汽车全塑汽车车身采用大型车身模具单元分块快速开合模技术,通过将复杂车身模具化整为零,实现了一次加工成型全塑车身,同时提高了安装效率,减少维修。

[1] 陈长年.轻量化材料车身关键制造技术[J].中国制造业信息化,2011,(20):39-41.Chen Changnian.The Key Manufacturing Technology of Lightweight Vehicle Body Materials[J].Manufacture Information Engineering of China,2011,(20):39-41.

[2] 李正其,龙仕彰,张 鹏.长纤维增强热塑性复合材料在汽车前端模块中的应用[J].汽车工程师,2012,(2):52-55.Li Zhengqi,Long Shizhang,Zhang Peng.LFT Application in the Module Front End of Automobile[J].Auto Engineer,2012,(2):52-55.

[3] 冯 奇,范军锋,王 斌,等.汽车的轻量化技术与节能环保[J].汽车工艺与材料,2010,(2):4-6,11.Feng Qi,Fan Junfeng,Wang Bing,et al.Automobile Lighting for Energy Conservation and Environmental Protection[J].Automobile Technology & Material,2010,(2):4-6,11.

[4] 朱红钧,林元华,谢龙汉,FLUENT12流体分析及工程仿真[M].北京:清华大学出版社,2011:44-300.

[5] Shih-Jung Liu,Kwang-Hwa Fu.Effect of Enhancing Fins on the Heating/Cooling Efficiency of Rotational Molding and the Molded Product Qualities [J].Science Direct,2008,27(2):209-220.

[6] M Kontopoulou,M Bisaria,J Vlachopoulos.An experimental Study of Rotational Molding of Polypropylene/Polyethylene Copolymers[J].Int Polym Process,1997,12:165-173.

[7] S J Liu,C H Tsai.An Experimental Study of Foamed Po-lyethylene in Rotational Molding [J].Polym Eng Sci,1999,39:1776-1786.