浅谈新建卫生洁具整厂的规划设计*

2013-09-04宋杨

宋 杨

(广东科达机电股份有限公司 广东 顺德 528313)

前言

近年来,随着国内传统陶瓷产业的快速发展,生产卫生洁具的整厂装备,其机械自动化的水平得到了较大的提升,员工的作业环境也有了很大的改善。

我公司2010年承建了国内某卫生洁具企业新建年产40万件卫生洁具整厂工程,包括整厂规划设计、设备提供、现场安装实施,并于当年顺利点火投产。作为该工程项目的主要负责人,笔者在整个项目的实施过程中,遇到并解决了很多问题,对其规划设计有一些心得体会,与同行业的朋友共同探讨。

1 项目概述

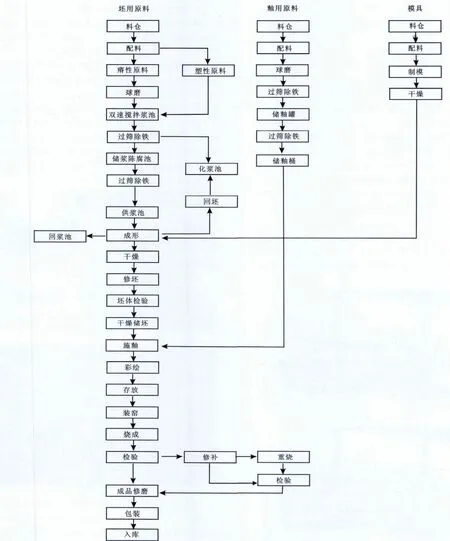

该项目方案设计涉及生产线的主要生产工序为:泥浆制备、釉浆制备、模具制备、注浆成形、坯体干燥、施釉彩绘、烧成、成品检验、修磨、分级包装、重烧、废瓷粉碎。生产的产品品种包括洗面器、立柱、水箱、分体坐便器、连体坐便器、净身器、小便器、蹲便器等。

1.1 工艺技术指标:

坯料球磨周期:16h;

泥浆出磨细度(250目筛余):<2%;

泥浆容重:1.80g/cm3;

釉料球磨周期:20h;

釉浆出磨细度(250目筛余):<0.1%;

釉浆容重:1.80g/cm3;

注浆成形车间温度:28~32℃;

注浆成形车间湿度:50%~70%;

注浆成形车间干燥温度:38~42℃;

注浆成形车间干燥湿度:50%~90%;

坯体最高干燥温度:90℃;

坯体干燥周期:8~22h;

釉坯水分:<1.5%;

烧成周期:长82m的隧道窑为18h,梭式窑为每天1窑;

烧成温度(仪表显示):<1250℃;

烧成能耗:梭式窑为2100±10%kcal/kg瓷;

隧道窑为1300±10%kcal/kg瓷;

烧成产品吸水率:≤0.5%;

模具干燥温度:50~55℃;

模具干燥周期:≤4d;

使用燃料(LPG)热值:11000kcal/kg;

设备配备电力制式:三相四线制,电压380V/50Hz。

1.2 工艺流程(见图1)

2 坯料的制备

该项目新建工厂所在省是国内卫生洁具主要产区,并临近陶瓷原料产地,该产区生产链的上游原辅材料供应商成熟完备。在新建工厂的坯料配方组成中,60%左右的原料不需要加入球磨机细碎,其颗粒细度已达到工艺要求。

图1 工艺流程图

依据上述原料的供应状况和坯料配方组成的特点,我们设计坯料的制备工艺如下:

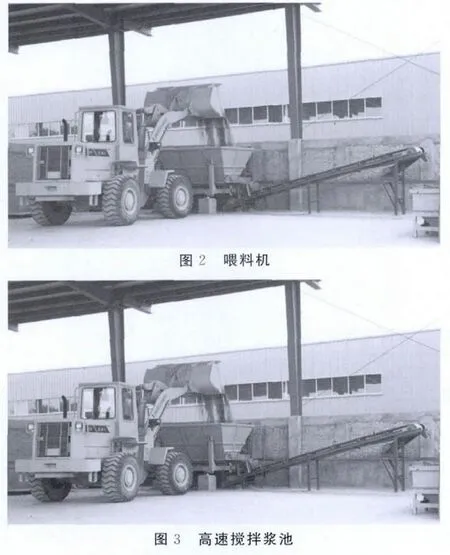

同一批次配方需要加入球磨机细碎的部分原料,采用铲车装取,依据配料单将各种原料装入带电子称的喂料机内进行称量、配制,再将称量好的原料,经皮带运输机输入配料箱,动力叉车将装有原料的配料箱运至球磨机平台下,再由电动葫芦将其吊上加料平台,装入球磨机内球磨,然后将球磨好的浆料,全部放入一个高速搅拌浆池内。

同一批次配方的剩余原料,颗粒细度已达到工艺要求(全部带有包装),将其用动力叉车装取,依据配料单将各种原料在电子秤上称量,再由动力叉车运至已装有球磨浆的高速搅拌浆池入料口,采用人工将原料直接加入浆池。

同一批次的所有原料在浆池内被高速搅拌使其分散均匀,这就制备了一个完整配方批次的浆料。这种“一球配一池”的浆料制备工艺,具有节约电能,操作、监控简便的优点。

该项目设计的高速搅拌浆池为正八边形,容积为18m3,配备了一台转速为600rpm的高速螺旋搅拌机。经调研,该设备目前是国内同行业浆池容积最大,转速最高的螺旋搅拌机。经生产使用,一个浆池可在3~4h分散均化好16t(干重)浆料,具有节电、高效、产能大的优点。

该设备由双速电机、皮带轮、主轴、不锈钢桨叶和机架组成。

高速螺旋搅拌机技术规格:

桨叶直径:650mm;

主轴直径:120mm;

主轴转速:(3 00/600)r/min;

电机功率:32/42kW(6级/4级);

浆池容积:18m3。

需要说明的是,该项目的厂房原来是为生产五金水龙头建造的,在本方案规划设计之前已建好。由于现有厂房面积不足,我们选取厂房南边的空地,布置了原料仓、喂料机、模具车间、废瓷粉碎系统和污水处理系统。厂房和南边空地被一条防洪水沟隔离,加上厂房的建筑结构,不能将喂料机输送出来的原料由皮带输送系统直接加入球磨机。

通常我们在设计原料制备工艺时,选择喂料机配料、皮带输送、由球磨机平台上的可逆式皮带输送机将原料加入球磨机内。目前这种原料制备方法,已被越来越多的卫生洁具工厂所采用。

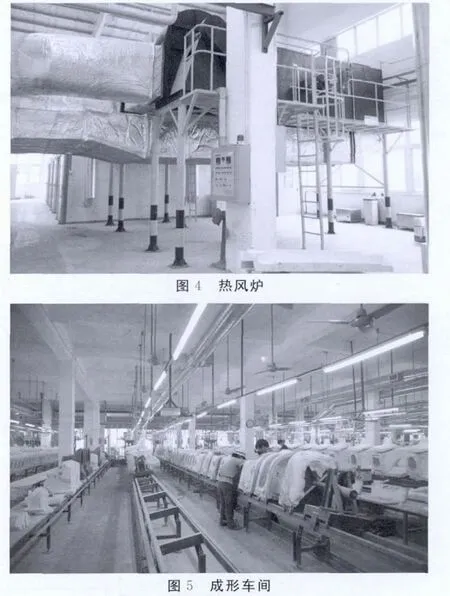

3 注浆成形车间环境控制系统(热风炉)

为了满足注浆成形工艺对作业环境的温度、湿度的工况要求,我们为成形车间配置了智能环境控制系统(热风炉),用以干燥石膏模型和坯体。该系统由间接式热风发生器系统、智能控湿系统、电气控制系统及管网系统组成。

间接式热风发生系统包括:换热器、燃烧机、主风机和粉尘过滤系统。智能控湿系统包括:若干专用排湿风机及排湿管道、加湿器。电气控制系统包括:温湿度控制仪、温湿度传感器、电动调节阀门及执行器等;管网系统由送风管网和区域排湿管网组成。

系统设计充分利用了窑炉余热,选择隧道窑冷却带余热联合燃烧机燃烧2种热源,并通过主风机和间接式换热器总成间接加热空气,产生干净热风,通过热风管网将热风送到车间各个区域,确保所提供的热风无毒害、工作环境安全、空气清洁、保护员工的身体健康。

在控制设计中,优先窑炉余热为供热热源,燃烧机燃烧加热为辅助热源,该系统将窑炉余热优先供热加热车间的空气,若经过设定的时间,车间内仍未能达到设定的温度时,燃烧机自动点火燃烧加热升温;当车间内的温度达到设定值时,燃烧机则自动停止运行,再由窑炉余热继续加温,如此循环加热,满足车间注浆工艺所需的热量。该系统通过主风机,保持车间热空气动态的循环流动,均化车间整体区域内的温度、湿度,加强热空气向坯体、石膏模型的对流传热。

该系统包括对车间湿度的智能控制,我们在车间均匀布置了若干个排湿风机及排湿管道,排湿风机按照系统设定的湿度值运行。当车间某区域内的相对湿度高于设定值时,智能控湿系统指令该区域内的排湿风机启动排湿,直至湿度回落到低于设定值时,排湿风机自动停止运行;当车间某区域内的相对湿度低于设定值时,区域智能控湿系统指令加湿器启动加湿,直至湿度回升到高于或等于设定值时,加湿器自动停止加湿。加湿器总成产生的水雾混合热风,使注浆成形车间内的热空气保持相对恒定的温度、湿度,确保坯体的干燥质量。

应用石膏模型注浆成形仍然是目前国内卫生洁具厂普遍采取的主要生产工艺,脱模后的坯体含有较高的水分,干燥过程中随着体积收缩,坯体出现开裂、变形,尤其是连体坐便器等产品的器型结构越来越复杂、体积越来越大,使开裂、变形缺陷越严重,导致坯体干燥周期延长、半成品的合格率降低,这一点已成为卫生洁具生产过程的主要瓶颈。

在注浆成形车间合理配置热风系统,控制车间的温度、湿度按照设定的曲线平稳运行,可以有效地减少坯体的开裂、变形,提高半成品的合格率,并缩短石膏模型和坯体的干燥周期,可延长石膏模型的使用寿命。

目前生产企业越来越重视对注浆成形车间的温度、湿度进行有效的控制,尤其是对湿度的控制,而智能环境控制系统(热风炉)将会是生产企业今后的一项主要配置。

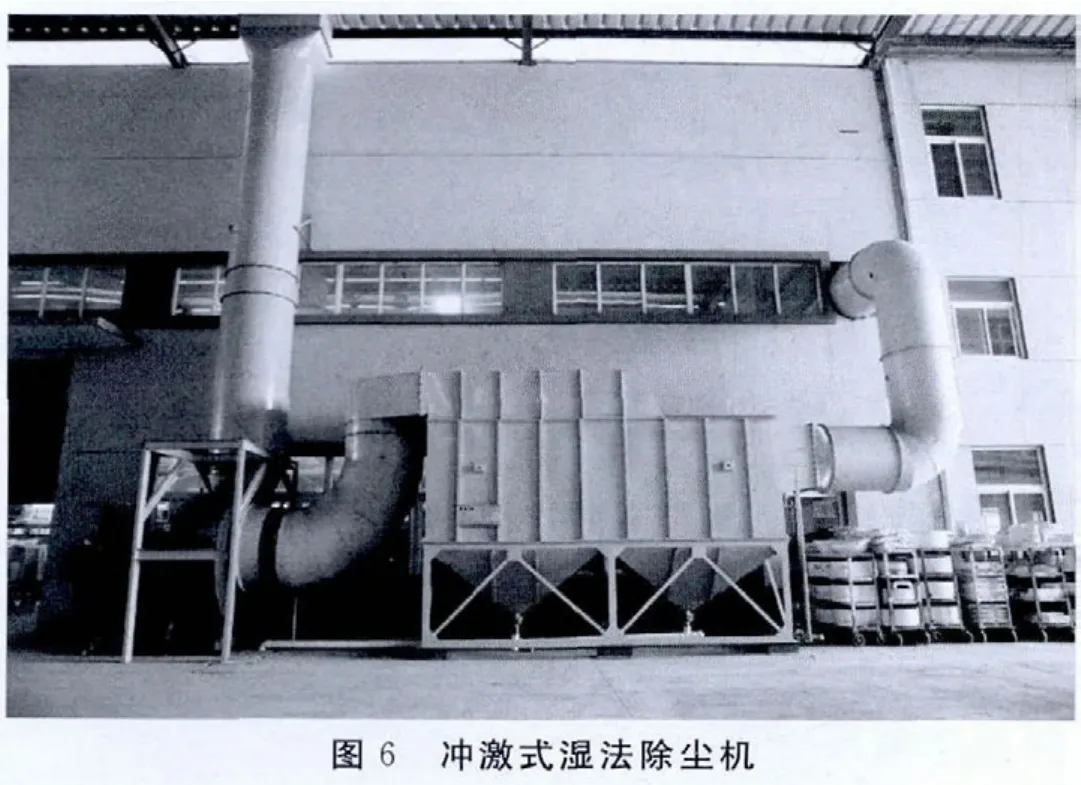

4 综合除尘系统

多年来,卫生洁具生产车间,粉尘飞扬、光线昏暗、工作环境差,这也是当前企业普遍面临招工难问题的原因之一。企业力求彻底改变这种恶劣的生产环境,为员工提供一个安全、无污染、对身体没有伤害的操作空间。

通常生产企业在新建生产线及改造过程中,事先没有对全厂除尘系统做整体规划,通常只是一个粉尘源配备一套除尘设备,造成车间除尘管道布置杂乱,占用空间较多,耗电量大,除尘效果差。

综合除尘系统,是对全厂粉尘源分区域进行集中除尘。在新建生产线的规划设计阶段,就开始对全厂除尘系统进行整体规划,集中除尘设计,将整厂所有的粉尘点按区域分成若干组,每一组选配一套除尘机,合理布置除尘管路,可达到节省空间、节约电耗、改善除尘效果。

当每组除尘机开启时,同组的除尘点全部开始除尘工作,因此需要结合企业生产的工艺特点及工作制度,适当分组。

在该项目中,我们为全厂综合除尘系统选配了3套75kW的冲激式湿法除尘机。其中1套用于54工位连续式施釉线的除尘;2套用于修坯柜的除尘,而每套冲激式湿法除尘机连接8台修坯柜。

冲激式湿法除尘机包含除尘器主机、风机、排尘管道及支架平台、连接件和阀门等,其工作原理为:含尘气体由入口进入除尘器,经喷淋装置初除尘后,气流转弯向下冲击水面,部分较大的尘粒落入水中,当含尘气体以18~35m/s的速度通过上、下叶片间的“S”形通道时,激起大量的水花,水、气得到充分接触,绝大部分微细尘粒混入水中,使含尘气体得以充分地净化,经由“S”形通道后,由于离心力的作用获得尘粒的水又退回漏斗,净化后的气体由分雾室挡水板除掉水滴后,经净气出口和风机排出。除尘机组泥污则由漏斗的排污阀排出,新水则由供水装置补充。

选配的冲激式湿法除尘机主要技术参数:

处理风量:53000~72000m3/h;

全压:2172~2476Pa;

设备阻力:1200Pa;

滤尘效率:99%;

功率:75kW。

冲激式除尘机是一种湿式除尘装置,它将捕集的灰尘直接排入排水沟或沉淀池。这种除尘装置具有结构简单、装配紧凑、占地面积小、施工安装方便、净化效率高、对入口含尘浓度高和风量波动大等情况不受影响,净化具有一定粘性的粉尘不易堵塞,以及用水量小等优点。适用于净化非纤维性、非水凝性粉尘,无腐蚀性、温度不高于300℃的含尘气体。陶瓷厂的粉尘,基本都属于无机非金属矿物、易与水混合的粉尘。

5 连续式施釉线

在该项目中,我们为施釉工序配置了一条54工位连续式施釉线。该施釉线主要由传动机构、喷釉系统、釉料回收系统、机械手装置及电控系统等5部分组成。

5.1 施釉线主要参数

产能(与工人的熟练程度及产品有关):600~900件/班;

生产员工:10~11人/班

坯体旋转直径:≤1200mm;

坯体高度:≤950mm;

喷釉工位数(放置坯体的工作转盘):54个;

工作转盘直径:550mm;

吹尘、抹水、坐便器管道施釉连体柜:1套(3 工位);

施釉连体柜:1套(5工位);

施自洁釉单体柜:1套;

清洗柜:1套;

回收釉料缸:1套;气动机械手:2套;

主驱动功率:5.5kW;

运转速度(可调):1.8~4.5m/min;

压缩空气气压:0.7MPa;

整体外形尺寸(长×宽×高):29600mm×9000mm×3600mm;

空载总质量:18t。

5.2 连续式施釉线的优点

1)使用气动机械手装卸坯体,减轻了员工劳动强度。

2)只需要3~4名员工即可对一件产品进行喷釉,不仅节约了人工成本还降低了对员工喷釉技能的要求,缩短了对新员工培训的周期。

3)将特殊部位施釉、喷釉、检验、贴商标、清理底足的多余釉等多道工序集中在一条循环线上完成,降低了坯体破损率、提高了喷釉质量。

4)与单柜喷釉相比,人均产能提高了20%。据统计:单柜喷釉连体坐便器,平均53件/人·班;54工位连续式施釉线喷釉连体坐便器,平均63件/人·班。

5)降低了产品的人工成本。据统计,采用单柜喷釉一件连体坐便器,人工成本为3.0元/件;采用54工位连续式施釉线喷釉一件连体坐便器,人工成本为1.9元/件。

近几年,连续式施釉线在国内陶瓷主要产区,如佛山产区,已成为生产企业的主流配置,一般一条80~120m长的一次烧隧道窑,配备一条54工位的连续式施釉线。

6 分级包装线

在成品检验包装工序,我们选配了一条分级包装线。该分级包装线是用于坐便器产品的检验、冲水试验及包装,由外观检验装置、真空检漏装置、倍速链输送装置、装配水件装置、试冲水检验机、工装板升降系统、产品吊装机、打包机等部分组成。生产线采用程序自动控制,并配有定位、报警器、指示灯显示等装置。

该项目配置的生产线主要参数:

产能(与工人的熟练程度及产品有关):350~650件坐便器/班;

生产员工数量:12~13人/班;

压缩空气气压:0.7MPa;

整体外形尺寸(长×宽×高):23500mm×9050mm×500mm;

工作速度:8m/min;

总功率:12kW;

外观检验台:3套;

真空检漏机:3套;

吊装机:1套;

打包机:1套;

升降台:4套;

工装板规格(长×宽×高):800mm×600mm×20mm;

倍速链输送线A段长度:18000mm;倍速链输送线B段长度:14000mm;

试冲水滚筒线:3条,4500mm/条;

包装滚筒线:7000mm。

该分级包装线将成品的外观检测、真空检漏、冲水试验及包装等多道工序集中在一条流水作业线上完成,减少了产品的搬运,减轻了员工的劳动强度,降低了产品的破损率,缩短了产品的检验周期,与单柜分散操作相比,可节省10%的劳动力。

由于分级包装线是非标设备,应依据生产厂的场地、产品规格以及每班的产能要求,进行针对性的设计,包括生产线的长度和配置、每个工序产能的衔接、员工操作动作的分解等。

近几年,分级包装线也成为国内主产区生产厂的主要配置。一条一次烧的隧道窑,配置一条分级包装线。

7 结语

1)安全第一,这是我们在工厂规划设计中应当遵循的首要原则。要选配成熟的设备,对于存在安全隐患的设备,要设计配置安全防护设施,确保运行安全稳定。要尽量做到员工的操作环境清洁、无污染,对身体无伤害,设计方案符合国家安全、环保标准。

2)在方案设计中,应选配减少人力、减轻劳动强度的设备;选配自动化程度高的流水作业线,有效利用空间、缩短产品的生产周期,为企业降低生产成本。

3)在工艺流程设计,设备布置及人流、物流、信息流的路径设计中,注重应用精益生产、工业工程的理论和方法,优化设计方案。