控制器底板复合模设计

2013-08-28北方信息控制集团江苏南京211153

北方信息控制集团 (江苏南京 211153) 蒲 真 李 强

我公司生产中遇到一种冲压件,零件板厚2mm,材质为无花镀锌板,表面处理要求切口浸防锈清漆,批量生产,如图1所示。零件尺寸较大,精度要求高。在试制初期采用数控冲床加工。加工出来的零件存在两个问题:一是数控冲床是步冲式冲裁,冲裁过程中应力释放造成加工出来的零件有些变形。二是步冲出来的零件有接刀痕,钳工对接刀痕修挫,锉刀对切口破坏的部分很容易生锈。随着产品批量的增加,上述两个问题越来越严重,因此工艺人员最终决定采用复合模落料冲孔成形。

1.零件工艺分析

零件结构外形较规矩,X方向尺寸420mm,Y方向尺寸300mm。考虑到冲裁压力和模具结构布置,零件决定分两道工序成形:工序1倒装式复合模一次冲孔、落料复合成形。工序2正装式复合模冲裁4-φ5.4mm,中间方孔成形。

2.模具设计

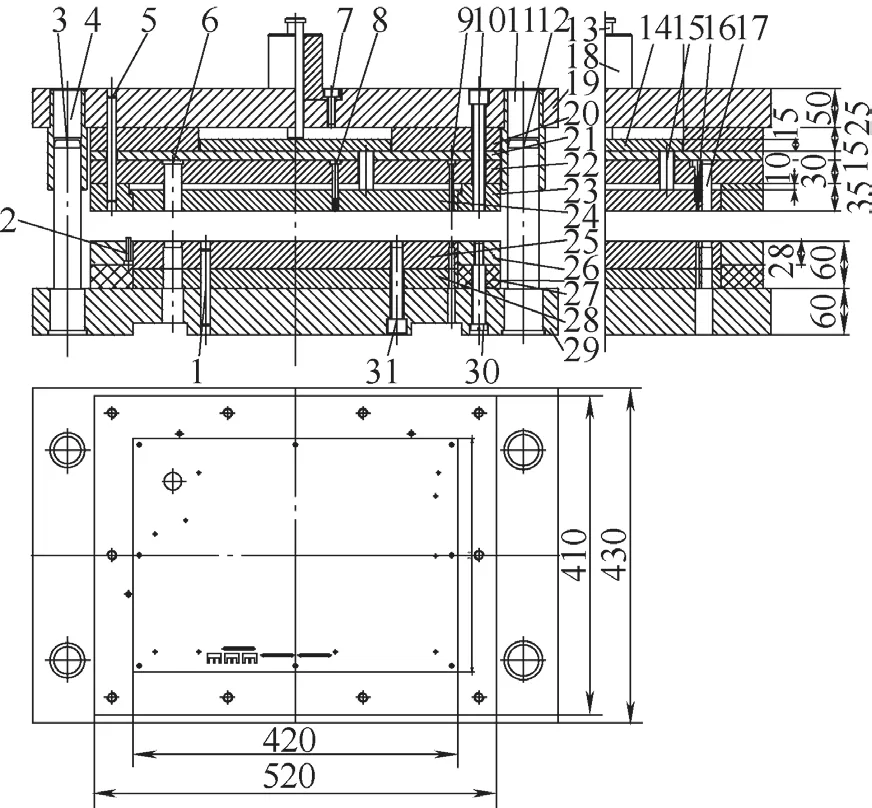

(1)倒装式复合模 常规复合落料模采用两个导柱的结构形式,这副模具所要冲裁的零件尺寸太大,为保证上下模具对准精度和模具强度,模具采用四方导柱形式。模具采用倒装结构,落料凹模在上模,凸凹模在下模,出料时用顶杆和打板将工件从安装在上模的落料凹模内推出并落在模具工作面上,模具结构如图2所示。

图1 零件

图2 倒装式复合模模具结构

上模组合通过销和螺钉联接,各凸模通过台阶连接被固定在固定板22内,各凸模与固定板过渡配合,固定板上“山字形”固定孔难加工,与“山形”凸模配制;卸料器24通过台阶被封闭在凹模23上,与凹模间隙配合,间隙值为0.3~0.4mm;卸料器24与各凸模间隙配合,间隙值为0.3~0.4mm。下模组合通过销和螺钉联接紧固,卸料螺钉30穿过下模板29、橡胶板27与卸料器24上的螺纹孔联接。卸料器24与凸凹模25间隙配合,间隙值为0.24~0.3mm。在不受压状态时,卸料器24和凸凹模25在同一平面。定位销2安装在卸料板26上,X方向两个,Y方向一个。工作时毛坯板放置在卸料板26上,以定位销2为定位基准,毛坯板6个自由度均被限制。

开动压力机,滑块带动上模沿着导柱下行,压住毛坯,在橡胶板27受力压缩的反弹力作用下,卸料器24和凹模23把毛坯板紧紧压住;上模继续下行,凸凹模25开始冲裁,零件外形和内形被一次冲裁成形,零件划入凹模23的型腔内,将冲模打杆13与机床顶料杆一同顶起。滑块带动上模到下死点处开始上行,当滑块回升到上死点时,机床的顶料杆与机床档头螺钉接触,机床顶料杆推动打杆13,打杆再推动卸料器24将零件从凹模23孔中卸下。毛坯余料留在卸料板上,冲裁废料从凸凹模台阶孔下漏出。

由于模具采用倒装结构,废料从模下直接排到压力机下方,工件在模上自动拨件出模,能不间断冲压,整个冲裁过程操作方便、安全,生产效率高。

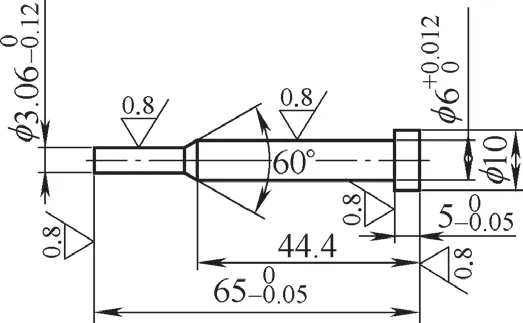

关键零件设计。凸模、凸凹模、凹模等零件均采用Cr12钢,热处理后硬度凸模60~64HRC、凸凹模58~62HRC、凹模60~64HRC。5mm圆凸模、 3mm圆凸模和长腰孔3×40mm较单薄,结构设计成阶梯式,可改善凸模强度,在冲裁力作用下不会发生失稳,模具长度统一设计成65mm,刃口长度统一设计成12mm。凸凹模刃口间隙根据材料厚度、材质在冲压技术实用数据速查手册的机械制造行业用冲裁模初始双面间隙表中选取,双面间隙取0.20~0.22mm。

凹模23和凸凹模25上的凹模孔全部采用台阶式,便于废料漏出和刃磨。凹模刃壁厚度取17mm,凸凹模刃壁厚度取8mm。

导柱导套等零件采用T8A,热处理硬度56~60HRC。上下模板材料Q235,为保证上下模对中度,上模板19导套安装孔与下模板29导柱安装孔配制。定位销2、卸料螺钉30、冲模打杆13均采用45钢,热处理后硬度40~45HRC。

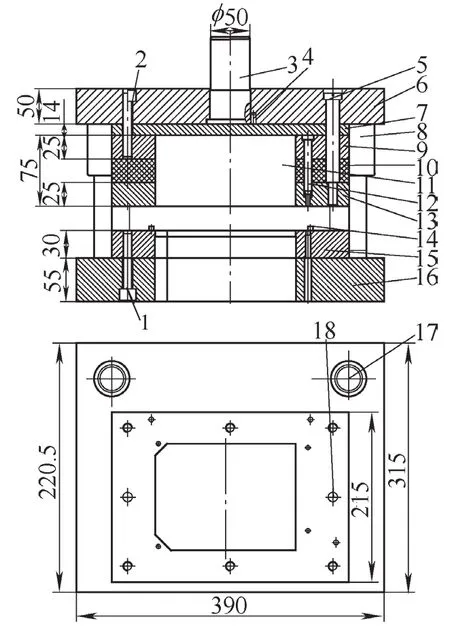

(2)正装式复合模 模具结构采用正装方式(见图3)。模架选用后侧式模架,两个导柱布置在模具后部,模具面对着操作者呈敞开式,便于操作者自由拿取工件。模柄采用压入式模柄,上模组合通过销和螺钉将模柄3、上模板6、垫板7、固定板9、橡胶板10组合在一起,凸模通过台阶被固定在固定板内。卸料螺钉5穿过上模板6、垫板7、固定板9、橡胶板10,螺钉的头部螺纹与卸料板13螺纹孔联接在一起。下模上X方向有两个定位销,Y方向有一个定位销。工件以三个定位销作定位基准,工作时上模下行,卸料板13与工件接触,上模继续下行,冲头开始冲裁。在上模下行的同时,由于橡胶板的反压缩力,工件被牢固压住,不但冲裁弯矩无法使材料变形,而且卸料板13能对工件起到校平作用。废料从台阶孔漏下。冲裁完成后,模具上行,橡胶板的压缩力得到释放驱动卸料器反弹,零件从凸模上卸下来,整个冲裁过程结束。

关键零件设计。凸模11与凹模15配制,配制双面间隙0.18~0.22mm。其他零件设计与倒装式模具上的对应零件类似。

图3 正装式复合模结构

3.冲裁力计算及压力机选用

(1)倒装式复合模 冲裁力计算如下。

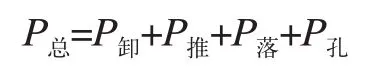

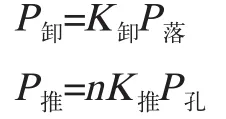

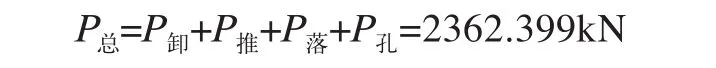

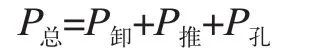

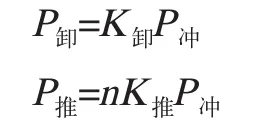

式中,P总为冲压力,P卸为卸料力,P推为推料力,P落为落料冲裁力,P孔为冲孔冲裁力。

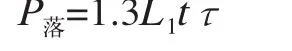

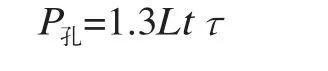

式中,L1为冲裁外轮廓的长度尺寸之和,t为材料厚度,τ为抗剪强度。

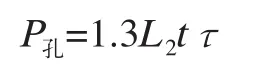

式中,L2为冲裁内轮廓的长度尺寸之和,t为材料厚度,τ为抗剪强度。

经计算L1=1440mm,L2=738.7mm,P落=1.3×1440×2×350=1310.4kN,P孔=1.3×738.7×2×350=672.217kN。

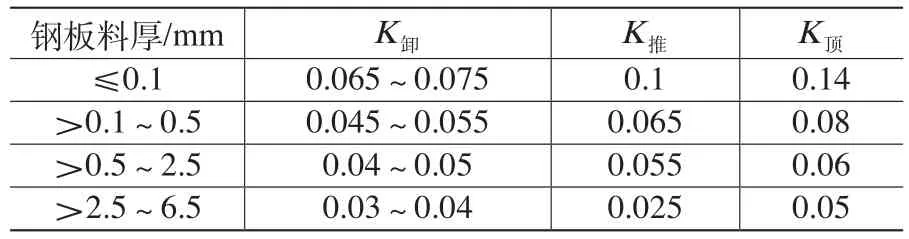

K卸和K推取值参照附表。n=刃壁厚度/料厚=17/2=8.5,P卸=0.05×1310.4=65.52kN,P推=8.5×0.055×672.217=314.262kN。

倒装式复合模所选压力机吨位不能低于P总值。建议选用2500kN以上冲压机。

系数K卸、K推、K顶的数值

(2)正装式复合模 冲裁力计算如下。

式中,P总为冲压力,P卸为卸料力,P推为推料力,P孔为冲孔冲裁力。

式中,L为冲裁轮廓长度,t为材料厚度,τ为抗剪强度。经计算L=660.4mm,P孔=1.3×660.4×2×350=600.964kN。

式中,n=刃壁厚度/料厚=12/2=6,P卸=0.05×600.964=30.0482kN,P推=6×0.055×600.964=198.31812kN,P总=829.33kN。建议选用1000kN以上冲压机。

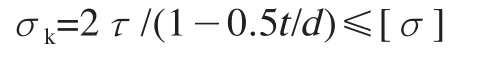

(3)模具强度校核 在倒装式复合模中φ3mm圆冲头为细长冲头(见图4),要需要进行强度校核。凸模强度按下式核算:

式中 t——板材厚度(mm);

d——凸模直径(mm);

τ——板材的抗剪强度(MPa);

σk——凸模刃口接触应力 (MPa);

[σ]——凸模材料许用压应力,常用合金模具钢取1800~2200MPa。

把数据代入公式

σk=2×350/(1-0.5×2/3)=1050MPa≤[σ]

图4 φ3mm凸模

弯曲应力校核。模具结构为卸料板导向凸模,最大允许长度Lmax按下式计算:

式中 d——模具刃口直径,在φ3mm凸模中d为3mm;

E——凸模材料弹性模数,取E=2.1×105MPa。

把数据带入公式,得Lmax=3.14/8×[210000×63/(2×350)]1/2≈99mm,最大允许长度远大于φ3mm凸模设计长度65mm。

4.工作中问题解决

整套模具在公司使用多年,每年冲裁次数在10 000次以上。模具使用过程中状况基本良好,但是倒装式模具中的φ3mm圆凸模损坏的频率较高。每次冲头损坏,整副模具都要拆下来重新安装调试,给工作带来了很大麻烦,也影响生产效率。模具设计师分析认为φ3mm圆凸模断裂的原因主要有:凸模设计要求硬度为60~64HRC,由于凸模直径尺寸太小,模具整体显得偏脆。由于Cr12材料在高温热处理淬火情况下,表面容易脱碳,再加上硬度较高,脆性增大,容易折断。

对应的解决方案:第一步把小凸模材料改为Cr12MoV,模具材料中含有Mo、V金属元素,具有更高的淬透性、韧性,淬火变形小,能承受较大冲击载荷。第二步是在凸模热处理过程中采用防氧化保护措施,并把硬度调整到57~59HRC,改进后的φ3mm圆凸模的使用寿命得到极大提高,很少再出现断裂、损坏的情况。

5.结语

模具已投入生产多年,工作稳定正常,操作方便、安全,加工出来的零件能满足图样要求。相对以前的数控冲床加工工艺,现行的复合模具成形工艺极大地提高了生产效率,工人的操作难度和劳动强度也大幅降低。