聚酯装置切片包装机电控系统改造

2013-08-12王正岭

王正岭

(天津津滨石化设备有限公司化工分公司,天津 300270)

中国石化股份有限公司天津分公司化工部目前有两套设计0.1 Mt/a聚酯熔体的装置,其中15区装置配套0.07 Mt/a短丝装置,剩余熔体经切粒机切成聚酯切片后包装成一吨袋装外销,14区装置在2008年改造后,产能为0.14 Mt/a,聚酯熔体全部用来生产聚酯切片。

化工部聚酯装置切片包装控制系统目前应用的是模拟量称重控制系统,使用时间已到了12年,当时设计包装机包装上限为0.08 Mt/a,但由于14区增产改造后,产量大幅上升,切片包装量达到0.21 Mt/a,造成目前包装能力严重不足,且原包装机多次发生因控制系统误动导致称重计量不准,计量系统零点漂移,产品出厂后质量值遭到客户投诉,由此造成电仪人员经常需要停车进行校正。并且由于电气元件老化,经常造成误动作,多次使得现场计量称重设备损坏。

综上原因,目前的电控系统根本满足不了装置安全、稳定、高效的要求,因此决定对包装机控制系统进行PLC改造。改造主要内容是利用成熟可靠的PLC控制器替代原有继电器控制系统,并升级更新称重计量控制仪等。

1 系统组成

此包装系统总体运用机电一体化技术,采用OMRON可编程控制器(PLC)和称重指示控制仪AD-4401组成测控系统来完成切片的夹袋、料口升降、检零、吹袋、回风、灌包、计量、松夹袋、料包输送等的生产工艺过程。该系统以PLC为控制中心,配以称重指示控制仪、气动执行机构、电动执行机构、自动控制部件和机械装置,实现切片的动态在线称重计量和包装工作。

主要设备包括喂料箱、计量斗、料口升降装置、夹带器、链板机、控制柜、配气箱等。

包装机采用两级投料方式,为保证包装速度和计量精度,喂料箱由喂料箱体、粗细喂料弧板、气缸组成。通过计量程序控制粗细喂料弧板气缸电磁阀的动作过程,实现粗细两级加料计量,粗细喂料弧板的运动过程是通过两只气缸动作完成的。

主要的机械装置有称量料斗、板式输送机、装袋机构、控制门、排料门等。由于切片是粒状的均匀颗粒,同粉状物料相比流动性好且不粘附,所以靠自重来落料即可,料斗也不用做特殊操作。其中控制门采用的是双闸门,控制门1和2全开时为快投料,控制门2关闭门1开启时为慢投料。

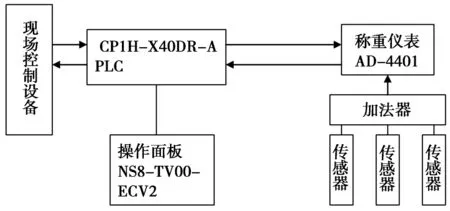

包装机的控制部件由两部分组成,即盘装控制设备和现场控制设备,如图1所示:

图1 包装机电控系统示意

1.1 盘装部分

由主控柜、副控柜和两个现场操作盒组成。主控柜内主要有PLC和称重指示控制仪AD-4401以及码盘设定器、袋计数器等。

计量参数及控制程序由称重仪表、PLC对包装机工作参数进行调整,称重显示器设有质量、累计包数及工作状态显示等。称重仪表选用AD公司的AD-4401,该仪表是一种紧凑型的称重显示控制仪表,具有较高的A/D转换速度以及优异的抗干扰性能,具有双显示窗,可以随时显示皮重、目标质量和累计质量值。

副控柜主要为交流接触器和热继电器,分别控制M1风机电机、M2提升机构电机、M3传送机构电机,其中提升机构由于有升有降,所以用了两个接触器。现场操作盒AR1用于料口升降控制,AR2用于传送控制。

1.2 现场部分

包括3台电机M1、M2、M3,分别是料口升降双向电机、鼓风电机、链板电机;

4台两位五通电磁阀配合气缸分别控制投料门1(电磁阀 YV1)、投料门2(电磁阀 YV2、)排料门(电磁阀YV4)和袋口夹松开(电磁阀YV5);

6个限位开关,SQ1为投料门关位置,SQ3为排料门关位置,SQ4、SQ5、SQ6、SQ7分别对应装袋提升机构的料口上位、下位、上限、下限,1个光电开关SQ11用于检测料包到传送链板尽头;

3只称重传感器 BP1、BP2、BP3,3只传感器在计料斗底座三角均匀分布,上秤台架通过球碗和钢球将所承受的质量准确地传递到3只传感器上,利用钢球在球碗中的自位性,使计料斗自动定位,各传感器底座装有双向可调节底板,通过调节底板可以保证4对上下球碗对心,并使计料斗达到水平状态,上球碗上端为螺杆。通过调节螺杆,可以保证3只传感器受力均匀。3只传感器将所承载的质量值线性转换为mV信号,通过加法器盒的迭加送至控制柜内,通过称重仪表AD-4401进行滤波、放大等数据处理。

2 PLC控制系统

2.1 硬件配置

改造后的包装系统的核心控制部分即为PLC。PLC选用的是性价比高和扩展性较好的欧姆龙的CP1H-X系列机型,主要功能是控制各电机、各功能电磁阀以及对现场执行器件的监控,起到称重仪表与各控制器件之间的程序控制作用。

a)PLC选用OMRON SYSMACCP1H-CPU42-E。

b)数字量输入卡件(DI)共有4个,型号均为B型ID212的DC输入单元,此卡件支持16点直流电压输入。共使用了32个输入量,包括称重指示控制仪AD-4401的控制输出信号和按钮、旋钮、限位开关的输入。

c)数字量输出卡件(DO)共有3个。型号为B型OC222继电器输出单元2个,此卡件支持12点继电器输出;A型OD411晶体管输出单元1个,此卡件支持8点输出。共用了20个输出量,包括电磁阀、电机的控制信号、信号灯指示和送到AD-4401的控制信号。

d)电源选用PA204,底板选用8槽底板。

2.2 PLC 的程序

CP1H的程序采用易于理解的梯形图来表示,CP1H的程序结构通过使用联锁和联锁解除指令-IL(02)和ILC(03)以及跳转和跳转终了指令-JMP(04)和JME(05)使得程序结构类似于模块化。此系统的程序共使用了4组IL、ILC指令。第1组用于检测控制门和排料门的限位开关是否到位,这两个限位开关到位与否是程序步进的关键点,若不到位程序将会停止,影响包装进度,所以必须及时报警通知操作人员;第2组内嵌套了2组JMP、JME指令,分别对应从称量到放料的自动操作过程和手动操作过程;第3组用于自动传送过程;第4组用于手动传送过程。

另外,包装系统的质量检测是通过使用3个并联的称重传感器和称重指示控制仪AD-4401共同检测出来,AD-4401是专门用于单一物料质量称量和控制的仪表,质量这一模拟量信号由AD-4401来处理,而PLC与AD-4401全部是数字量的交接信号。这样使此系统的PLC处理的全是数字量信号,在使控制精度大大提高的同时也使得编程相对简单,无需使用复杂的命令,而且由于质量在掉电再送电后,及运行中发生故障停止运行至排除故障恢复运行后不发生变化,所以不用考虑数据保持功能,即不需使用PLC内的特殊存储器和相应的命令。

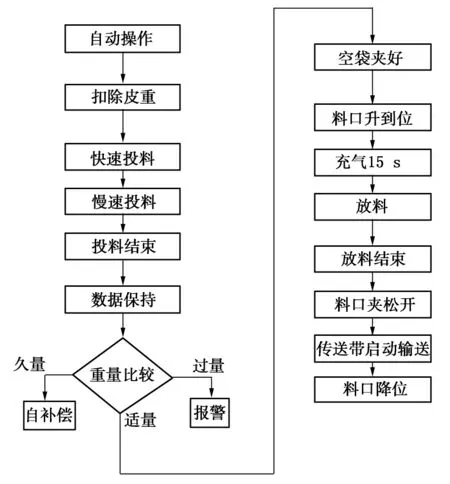

2.3 程序动作过程

此系统有自动和手动两种操作方式,但手动方式也是由PLC实现的。手动方式主要用于调试、维修和排除故障,所以以自动操作为例介绍。

a)PLC向AD-4401发扣除皮重信号后(此时净重立即设置为0),打开控制门1和2,由料仓向称量料斗快投料(快投料速度约23 kg/s),当达到预置值时关闭控制门2,将快投料改为慢投料(速度约为2 kg/s),当料量达到落差值时关闭控制门1,投料结束。稳定后PLC向AD-4401发数据保持信号,AD-4401自动与设置的不足、过量、上限值比较,若适量则“称好”灯亮,若过量或欠量则“超差”灯亮并报警。欠量时允许通过按“慢投”按钮进行补料并自动达到适量;过量时系统除报警外无纠正措施,须按“强制”按钮打开排料门放料。

图2 自动操作流程图

b)提升机构动作及放料过程。将空袋夹在放料口上夹好,按AR1的“料口升”按钮,待“称好”灯亮后料口自动升到上位,风机启动充气15 s,充气结束后打开排料门开始放料,当AD-4401发出接近零信号后5 s关闭排料门,然后自动松开袋口夹,同时袋计数加1,PLC向AD-4401发一个皮重复位命令信号(取消去皮重操作),装满料的袋脱离料口放置在传送机上。

c)传送过程。按AR2的“传送启动”按钮,M3启动自动传送一个袋位停止,由人工扎袋口,料口自动降至下位。以后每称好一袋,按传送启动按钮,袋即顺序向前传送一个工位,然后用叉车及时将传送机上的袋叉走,如此循环往复。

自动操作程序流程如图2所示:

3 结语

包装是产品进入流通领域的必要条件,而实现包装的主要手段是使用包装机械。称量包装的准确与否将直接影响到企业的信誉和经济效益,聚酯切片包装系统改造后最大包装能力为45袋/h,操作人员只需2~3人,操作简单方便。控制系统采用PLC控制,可确保系统的可靠性和控制精确度。称量精度设计为(1 000±0.5)kg。该系统自使用以来,经过计量部门多次测试,整个系统的动态计量精度优于 0.2‰。

改造后的包装系统投用以来一直没有客户反映产品有称重误差问题,并且提高了工作效率,提升了包装机的自控控制水平,更有利于聚酯装置的长期稳定运行。

[1] 孙同景.PLC原理及工程应用[M].第1版.北京:机械工业出版社,2008.