空气介质回收荒煤气余热的研究与探讨

2013-06-22赵洪荣莱钢集团焦化厂

文 赵洪荣 莱钢集团焦化厂

空气介质回收荒煤气余热的研究与探讨

文/赵洪荣 莱钢集团焦化厂

钢铁企业属于高耗能行业,其中铁前系统耗能约占企业总耗能量的70%左右。在铁前的烧结、球团、焦化、炼铁4个工序中,炼铁和烧结工序已有若干节能技术,但我国炼焦生产仍存在耗能大、利用率低的问题,为此节能技术应用于焦化工序(焦化厂)则更具有节能发展空间。一般情况下就焦炉产物带出的热量而言,焦炭显热约占40%;荒煤气显热约占30%;废气带走的热量约占20%;三项总和占90%左右,余热可利用空间非常大。目前焦炭的显热可以被干熄焦回收利用,而后两者在目前焦炉实际生产中没有得到充分利用,且增加了后续的化产回收的额外负担。为了对荒煤气余热进行利用,从上世纪70年代开始,许多专家学者对其热利用问题进行了初步探究。首先我国在首钢、太钢的71孔、65孔单集气管焦炉上,利用夹套式换热器装置产生蒸汽,用于生产工序所需消耗的蒸汽;其次日本新日铁公司于1982年开发了利用导热油- 联苯醚夹套技术回收焦炉荒煤气显热用于煤调湿;2008年南京圣诺热管有限公司开发出了利用分离式热管回收上升管荒煤气热量的技术。目前江苏中显集团采用上升管夹套生产中压蒸汽,外壁贴太阳能电池板发电。

利用套管、导热油夹套管、热管、锅炉和半导体温差发电等技术,回收荒煤气带出的余热,虽然取得一定效果,但因其结构布局、改造及其换热介质成本较高,经济效益不大明显。目前空气作为介质进行上升管余热利用鲜有报道,应用于焦化企业本体热能再利用很有意义。

1 采用空气介质回收上升管余热的优势

无论是套管还是热管采用水作为介质,在换热过程中都会产生相变,一旦压力控制不当便会发生爆炸,而且浪费水资源。同时在换热过程中如果进水处理不当便会产生水垢堵塞管道,利用导热油载体则受到上限温度及使用成本的限制。上升管冷却装置中如若采用空气作为冷却介质,可以有以下几个优点:

(1)免除管道堵塞、漏水,防止对炭化室炉墙的损坏;

(2)降低荒煤气温度,减少氨水喷洒量;

(3)空气在受热前后压力变化不大,不发生相变,提高了操作安全系数;

(4)改造方便、易行、投资少、见效快;

(5)荒煤气在500℃以上焦油附着物很少,采用空气介质换热后,能够将上升管荒煤气温度维持在500℃左右免除管壁结焦而影响荒煤气输出。

2 拟采用换热装置及其余热利用示意图

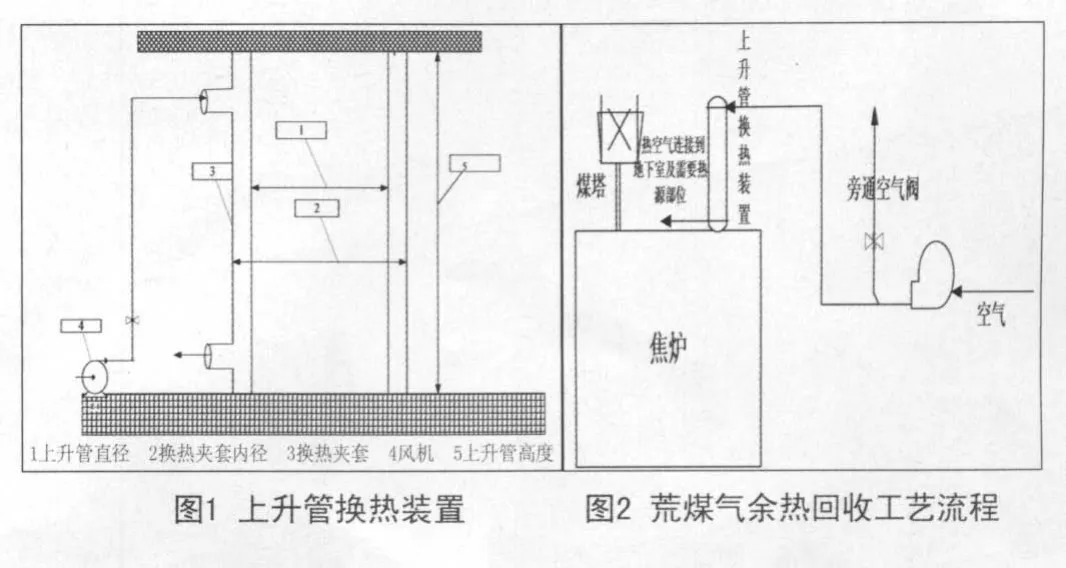

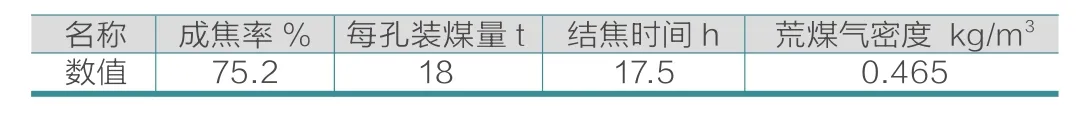

拟采用换热装置及其余热利用示意图如下图1、图2。

2.1 结构工艺描述

如图1所示,拟采用螺旋套管式换热器形式,以上升管作为中心管,外套同心夹套。内设置成螺旋上升结构可以加长介质流程,延长介质流动时间,从而促使介质与热壁的接触面增大,增加传热量。

2.2 气流工艺描述

如图2所示,使用可调功率的小型鼓风机,将空气介质按照一定的流速从上升管上部螺旋夹套进口鼓入,通过自上而下换热后从下部出口流出,送入到焦炉所需供热部位。此种流向逆流换热,可较为充分吸收荒煤气热量。

3上升管换热系统和焦炉地下室煤气换热器热平衡计算

3.1上升管换热器的热量计算

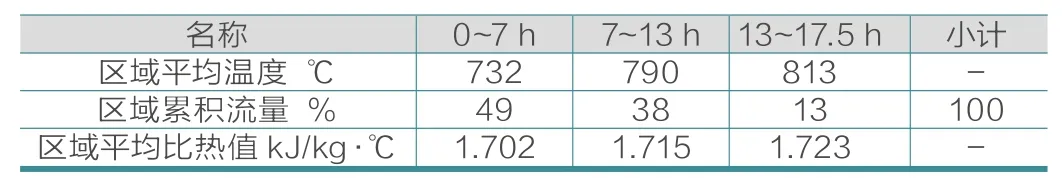

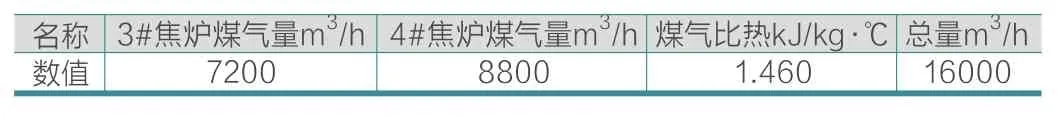

为探究采用空气介质后上升管热量回收效果,本文以莱钢3#、4# 分别对42、52孔年产焦炭62万t焦炉为例,根据现有生产状况,其相关参数如表1所示。

表1 3#、4#焦炉工艺参数

由于单孔炭化室荒煤气的流量在整个结焦过程中是动态变化的,参照表2相关数据,针对一个上升管进行总荒煤气产生热量计算。

表2 不同结焦时间段荒煤气温度及流量分配表

根据当前交换机统计3#、4#焦炉煤气量表3所示。

表3 3#、4#焦炉煤气量

根据表2、表3计算出煤气产率、不同结焦时间段所对应的荒煤气量及其总的热量。以换热后煤气温度降至550℃为准,所回收一个上升管热量计算如下:

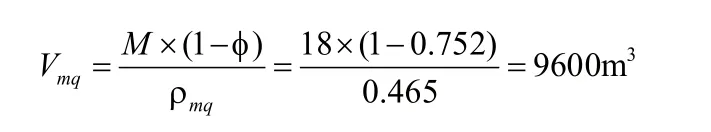

式中:Vmq──每孔炭化室产生的荒煤气量m3;

M──每孔装煤量t;

Φ──成焦率 %;

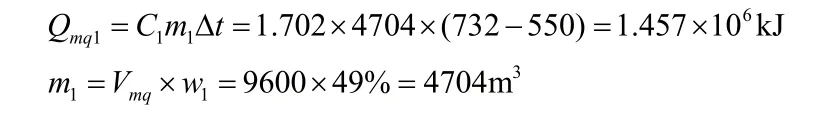

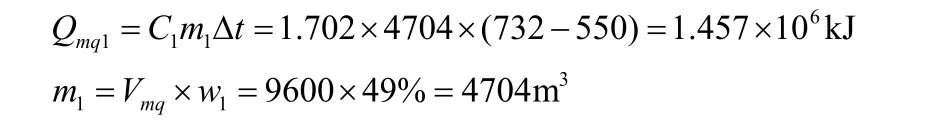

ρ──荒煤气密度kg/m3(1)结焦时间到7h时上升管荒煤气温度换热后达到550℃所产生的热量Qmq1

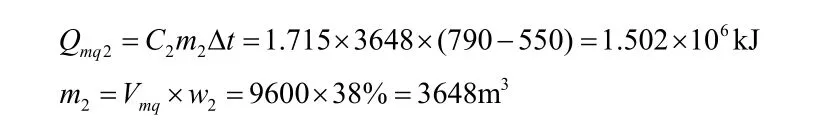

(2)结焦时间到达7h到达13h时上升管荒煤气温度,换热后达到550℃所产生的热量Qmq2

(3)结焦时间到达13h到17.5h时上升管荒煤气温度,换热后达到550℃所产生的热量Qmq3

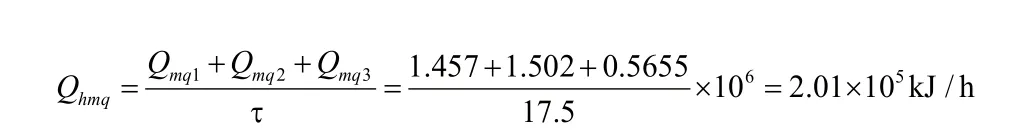

故:温降为550℃时平均荒煤气释放的热量为:

式中:Qmq1、Qmq1、Qmq3──不同结焦时间段荒煤气温度降到550℃时所产生的热量kJ;

C1、C1、C1──不同时间段荒煤气比热 kJ/kg·℃;

m1、m2、m3──不同时间段荒煤气量m3;

w1、w2、w3──不同时间段荒煤气累积流量百分比 %;

τ──结焦时间h。

3.2焦炉煤气预热所需热量的计算

根据目前3#、4#焦炉所需加热煤气量如表3所示,及其需对20℃的焦炉煤气预热到50℃计算煤气预热器所需热量如下。

3.3上升管个数的确定及经济效益分析

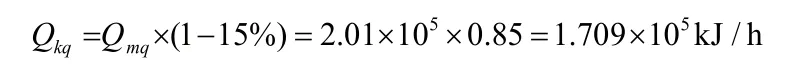

根据上述计算分析,考虑的整个系统热损失如若热损失按15%计算,则空气通过一个上升管换热后所产生的热量为:

而煤气预热器所需热量为Qjlmq=7.008×105kJ/h

通过计算分析可以看出,就莱钢目前生产状况下,3#、4#焦炉如若采用此装置回收荒煤气余热,仅焦炉煤气预热利用一项,5个不同结焦时期的上升管并联,将回收的热量并入同一管道,利用保温管道送入煤气预热器,即可达到对焦炉煤气预期的预热目的,且热回收效益非常可观。尤其在冬季,多增加几个空气介质作为导热原的套管式上升管,就可以解决焦炉本体及周边的采暖问题及焦炉地下室保温等,这样就完全可以替代两座焦炉全年100万元的蒸汽消耗。若整个焦化厂全部采用此种方式,则年降低外来蒸汽费用近400万元。

4 结论

通过对上升管余热利用的现状分析,利用空气介质回收余热及其对上升管余热与焦炉煤气预热热量计算分析,得出以下结论。

(1)上升管采用空气作为介质,具有资源广泛易得,安全无污染的优点,具有很好的推广价值。

(2)莱钢3#、4#焦炉的1个上升管利用空气介质所能得到热量为1.709×105kJ/h,5个改造后的上升管就可以满足两座炉子焦炉煤气的预热问题。

(3)通过计算分析,利用荒煤气余热完全可行,并且可以替代焦炉本体及周边先前采用蒸汽预热及采暖问题,可以给企业带来良好的经济效益。

(4)既简单易行、改造方便、投资少、见效快,可以产生显著的经济效益和环保效益。