基于Matlab/Stateflow的4AT换挡控制仿真研究

2012-10-25房娜娜

孙 骏, 薛 敏, 房娜娜

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

传统的汽车手动换挡需要驾驶员手、脚、眼并用,既要观察道路、车辆、行人状况,又要一手把握方向盘一手操纵变速杆,左脚操纵离合器,右脚操纵油门踏板,这些操作的同步进行对驾驶员提出了较高的要求。尤其是在城市循环工况中,需要驾驶员频繁操纵换挡,连续完成手脚协调动作。这不仅分散驾驶员对行驶环境的注意力,而且容易造成疲劳及烦躁情绪,增加交通事故的发生。此外,换挡时机的掌握需要一定的驾驶经验和技巧,不恰当的换挡会使离合器磨损增大,引起起步熄火,并且造成车辆油耗增大、排气污染加重和乘坐舒适性下降等问题[1]。

自动变速器AT(Automatic Transmission,简称AT)的使用能有效地减少换挡冲击,降低传动系的动载荷,改善汽车的动力性、经济性、乘坐舒适性和操作方便性。这些优点使AT的装车率大大增高,逐渐成为自动变速器的主流。

计算机仿真是缩短产品开发周期、减少开发费用的有效手段[2],而Matlab做为一种科学工具在汽车研究领域的应用日益广泛。Stateflow是Matlab中利用有限状态机理论(Finite State Machine)对事件驱动系统进行建模和仿真的可视化设计工具,主要用于针对控制系统中的复杂控制逻辑进行建模与仿真[3]。本文首先利用PID控制理论建立驾驶员模型;其次根据双参数换挡规律制定换挡点,并利用Stateflow事件驱动/离散仿真的优势建立自动变速器自动换挡模型;随后将各模型结合起来,构成车辆自动变速器混杂系统仿真模型;最后针对UDDS以及加入BOS系统的特定工况对自动变速器的性能进行仿真分析,并经过试验台架数据对比来验证所建立的自动变速器模型的准确性。

1 自动换挡模型

本文采用油门开度和车速双参数[4]制定换挡规律,通过控制器所设定的控制规律,将车辆运行信息与换挡规律相比较,逻辑判断是否换挡,若符合换挡条件,则发出执行换挡信号,实现自动换挡[5]。

1.1 换挡点输入

依据双参数换挡规律建立自动换挡模型,其中,设置车辆在低速运行时以最佳动力性换挡策略进行换挡,高速运行时以最佳经济性换挡策略进行换挡,以兼顾车辆动力性和经济性。模型内部利用Simulink查表模块得到每个采样时刻的换挡点,分为升挡点和降挡点,实际上这是一个将换挡区域划分为几个不同区间的过程。

1.2 换挡逻辑模块

换挡控制模型的自动换挡功能是通过换挡逻辑模块(stateflow)来实现的。换挡逻辑判断模块相当于驾驶员的逻辑思维,它通过对当前车辆状态与基本换挡规律中预设的换挡时刻的车辆状态相比较,得出升挡、降挡,或者保持当前挡位不变的挡位信号。

该模块主要包括挡位转移和挡位控制2个并行状态[6]。挡位转移状态中包括4个挡位状态,分别代表4AT的1、2、3、4挡,并定义了6个各挡位之间状态转移事件,如UPSHIFT12等。挡位控制状态中包括保持挡位(steady-state)、升挡(upshift-confirm)和降挡(downshift-confirm)3个状态。具体模型详见文献[7]。

2 传动模型与车体模型

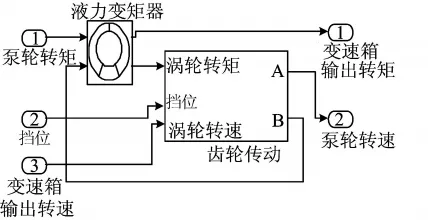

自动变速器由发动机提供扭矩,输出给液力变矩器泵轮,变矩后,再由涡轮将动力传递给机械行星齿轮机构,行星齿轮机构由不同挡位齿轮输出不同传动比,从而将动力输出。本文自动变速器传动模型就是根据以上动力传递过程建立的,包括液力变矩器模型和机械传动模型,如图1所示。

图1 自动变速器传动模型

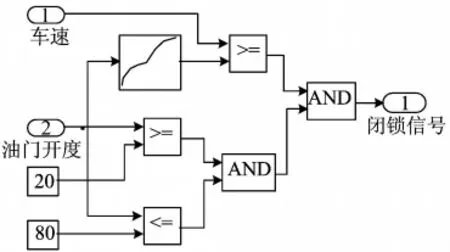

2.1 液力变矩器模型

液力变矩器的数学模型[5,7]为:

其中,λb为液力变矩器的转矩系数;k为液力变矩器变矩比;η为液力变矩器传动效率;i为输出输入转速比。根据液力变矩器数学模型公式及实验数据,建立液力变矩器的动力学仿真模型,其中液力变矩器的特性λb和k由一维数表查表实现。

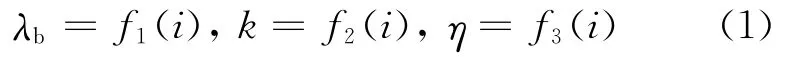

由于液力变矩器闭锁可以提高效率、降低油耗,更好地体现车辆的动力性和经济性,故本模型中考虑液力变矩器闭锁控制,采用双参数车速、油门开度控制,闭锁模型如图2所示。

图2 液力变矩器闭锁模型

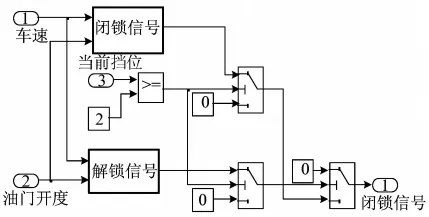

闭锁同样采用动力性、经济性2种方案。经济性闭锁判断模型如图3所示,当车速和油门开度符合闭锁条件时,输出闭锁信号,液力变矩器执行闭锁。动力性模型与经济性模型相同,不再赘述。

图3 最佳经济性闭锁判断模型

2.2 行星齿轮机械传动模型

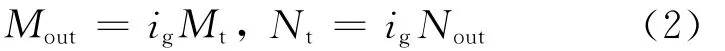

自动变速器机械部分动力传递通过机械传动模型实现,包括行星齿轮传动模型及换挡执行元件模型,本文简化换挡执行元件,直接用一维数表得到各挡位的传动比。根据不同挡位传动比,得到行星齿轮机械部分的运动学和动力学方程[5,7]为:

其中,Mout为变速器输出转矩;ig为各挡传动比;Mt为涡轮输出转矩;Nt为涡轮输出转速;Nout为变速器输出转速。

2.3 车体模型

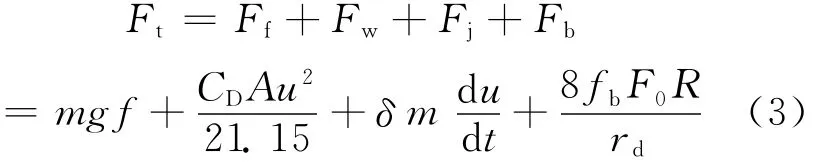

车辆由发动机提供动力源,经过传动系传递到驱动轮,驱动车辆行驶。不考虑坡道阻力、制动力分配及制动效能,车辆行驶的动力学方程[8]为:

其中,Ft为车辆驱动力;Ff为滚动阻力;Fw为空气阻力;Fj为加速阻力;Fb为制动力;m为车辆质量;g为重力加速度;f为滚动阻力系数;CD为空气阻力系数;A为车辆迎风面积;u为车速;δ为车辆旋转质量换算系数;fb为制动摩擦因数;F0为单侧制动块对制动盘的压紧力;R为制动力作用半径;rd为车轮半径。。

3 驾驶员模型

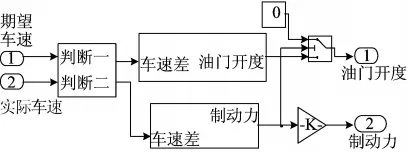

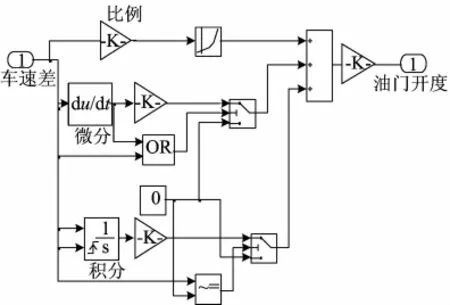

驾驶员模型用于模拟驾驶员的经验操作,由此得到踏板开度。模型采用PID控制器将输入的期望目标车速与实际车速的差值转变为油门踏板信号或制动踏板信号[9]。模型中考虑当有制动存在时,油门踏板输出为零。驾驶员模型如图4所示。油门踏板PID控制器内部结构如图5所示。

通过比例、积分和微分环节分别描述车速差,并将不同的车速差转换为驾驶员对踏板的经验控制,实现实际车速与目标车速一致。

图4 驾驶员模型

图5 PID控制器模型

4 发动机模型

发动机模型即是发动机稳态转矩特性模型,是指发动机转速与发动机输出转矩和油门开度的关系,其动态输出扭矩[7]为:

其中,Med为发动机动态输出扭矩;Me为发动机输出扭矩;Je为发动机转动惯量;¯ωe为发动机角加速度。在发动机模型中,通过二维查表的方式可以求得任一时刻发动机的扭矩和油耗。

5 性能仿真分析

5.1 基于普通连续工况的仿真分析

将所建立的驾驶员模型、自动换挡模型、发动机模型、传动模型以及车辆模型结合在一起,构成整车动力系统模型。

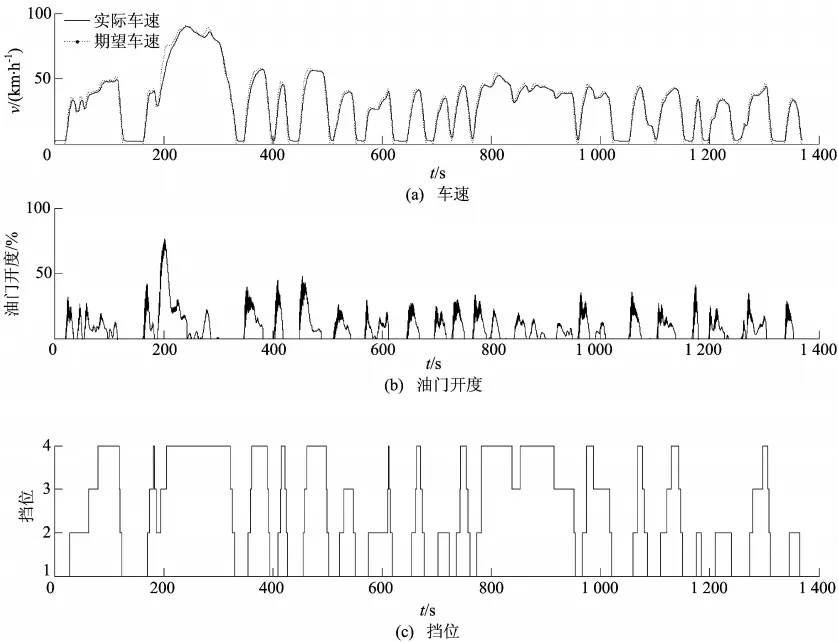

本文基于UDDS(美国城市循环工况)运行仿真,设置仿真时间为1 400s,仿真结果如图6所示。

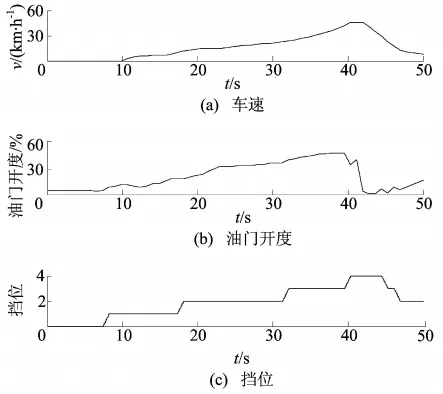

从图6a中车速对比可知,本文建立的动力系统模型仿真得到的实际车速,基本能够跟踪UDDS期望车速[10]。为了确定所建模型的正确性,使用自动变速器综合试验台,对自动变速器进行台架试验,将得到结果与仿真结果相对比,研究模型的换挡时机与换挡趋势是否符合实际。台架试验采用匀加速后松开油门踏板的工况,所得实验数据如图7所示。

图6 仿真结果

由于试验台架自身设定的采样时间限制,得出的挡位图没有反应出瞬时的挡位变化。

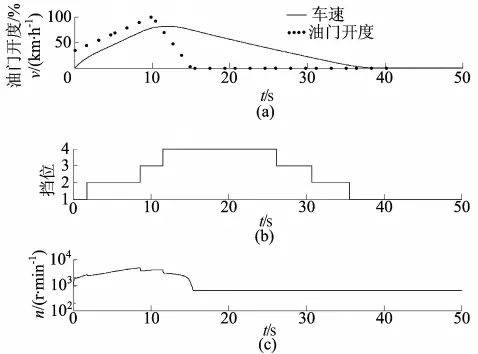

对比图7、图8可知,车速的变化是根据油门的变化而增大或减小,车速的变化与油门的变化趋势基本一致,且车速的变化稍滞后于油门的变化,因此本文所建立的驾驶员模型基本能够反应出驾驶员的操作意图,验证了本文采用PID控制理论所建立的驾驶员模型的准确性。

图7 自动变速器台架试验数据

从挡位图可以看出,挡位是按照车速与油门开度的变化依据换挡逻辑进行自动换挡,且整体挡位图线呈现出的变化趋势与车速变化趋势基本一致,这说明本文建立的自动换挡模型基本准确。

5.2 基于制动优先特殊工况的仿真分析

目前人们大多数驾驶的为采用真空制动助力器的汽油车,由于制动助力器真空管里的真空来自于进气道,当汽车油门踏板深踩,油门开度很大时进气道里的真空度非常小,此时制动助力器没有充足的助力,传给驾驶者最直接的感受就是制动好像失灵了,即油门踩到底被卡住的时候,制动系统在此时也接近于失灵状态。

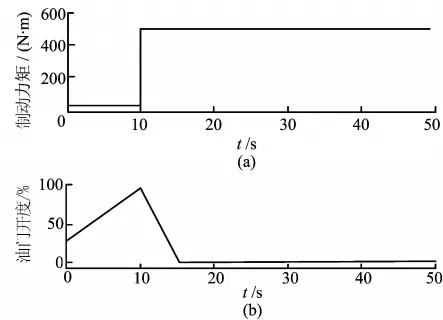

鉴于此种油门踏板和制动踏板同时踩下的特殊工况,建立加入制动优先系统(BOS)的控制系统。采用Signal Builder模块建立特殊工况,如图8所示。

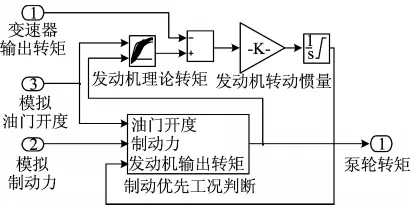

在发动机模型中加入制动优先判断系统,当油门开度较大、制动踏板又产生行程的时候,通过制动信号切断油门信号,将发动机在短时间内降到怠速状态,修改的模型如图9所示。

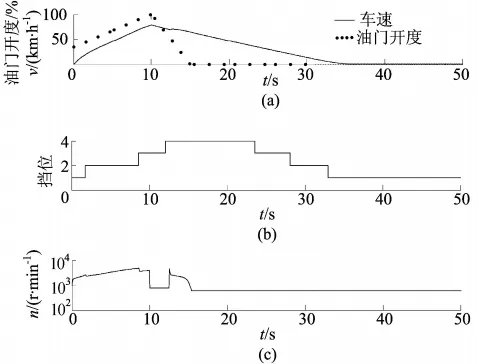

设置仿真时间为50s,仿真结果如图10、图11所示。

图8 制动优先工况

图9 发动机模型

图10 未采用制动优先的换挡

图11 修改后的换挡仿真结果

从图10、图11对比可以看出,未采用BOS系统的车辆,在油门开度大幅下降且制动力突然出现时没有立刻减速,而是继续加速了几秒才开始减速;采用BOS系统的车辆,在相同状况下立刻开始减速,由于本文模型没有加入制动系统,在减速过程中出现车速小幅度提升,但此时油门踏板开度不是深踩,制动力恢复可以保证安全制动。2个系统都可以按照要求完成降挡操作,说明本系统制定的换挡策略正确可行,且采用BOS系统车辆降挡较快,在有制动情况出现时发动机转速受到控制,能保证快速制动,增加了行车安全性。

6 结束语

本文采用双参数换挡规律,建立了基于Simulink/Stateflow的4AT换挡控制模型,进行了基于Matlab在普通工况(UDDS)和特殊工况(添加BOS系统)下的离线仿真。在普通工况下要求自动变速器换挡正确可靠;在特殊工况下要求模型控制发动机转速在一定范围内,且自动变速器可继续正确换挡。仿真结果证明,本文制定的双参数换挡规律可行,建立的自动变速器模型基本准确,能严格按照制定的控制规律进行自动换挡,为进一步开发自动变速器奠定了基础。

[1] 贾元华.自动变速器模糊换挡及其控制理论研究[J].农业装备与车辆工程,2005(4):33-36.

[2] Bengt J.On vehicle driving cycle simulation[J].SAE,1995,31:240-246.

[3] 张 威.Stateflow逻辑系统建模[M].西安:西安电子科技大学出版社,2007:24.

[4] 葛安林.车辆自动变速理论与设计[M].北京:机械工业出版社,1993:157-159.

[5] 牛秦玉,张国胜,方宗德,等.电控机械式自动变速器换挡规律仿真模型的研究[J].机械科学与技术,2007,26(3):351-354.

[6] 汪志远,郑 培,孙肇花.基于Matlab的液力机械自动变速器性能仿真[J].车辆与动力技术,2007(2):10-13.

[7] 朱小佩.轿车自动变速器换挡规律的研究与仿真[D].上海:同济大学,2006.

[8] 余志生.汽车理论[M].第4版.北京:机械工业出版社,2008:18-19.

[9] 秦大同,邓 涛,杨 阳,等.基于前向建模的ISG型CVT混合动力系统再生制动仿真研究[J].中国机械工程,2008,19(5):618-624.

[10] 张炳力,张友皇,赵 韩.基于Simulink与Stateflow的自动变速器性能仿真[J].合肥工业大学学报:自然科学版,2010,33(8):1125-1130.