CrAlN涂层刀具的摩擦学研究进展

2012-10-24鲁学柱

张 晶 鲁学柱 邹 倩

(济南职业学院机械系,山东济南 250103)

自上世纪80年代初TiN涂层商业化以来,应用各种物理气相沉积(PVD)技术制备的刀具涂层在很大程度上改善了高速钢和硬质合金刀具性能,使之具有高耐磨性、高强度、高硬度和小摩擦系数,TiN、TiCN和TiAlN等Ti化合物成为刀具涂层的事实上的工业标准。TiAlN涂层中的Al元素与空气中的O反应生成Al2O3层[1],起到热障作用,阻止更多的切削热导入刀具,从而延长刀具寿命。TiAlN涂层刀具拥有比TiN、TiCN涂层刀具更佳的力学性能和高温氧化性能,被应用于高合金钢、不锈钢乃至钛合金和镍基高温合金的切削加工。然而高速切削钛合金和镍基合金等难加工材料时,切削温度高达1 000℃以上[2],远高于TiAlN涂层刀具的氧化温度(热稳定温度800℃),此时Ti元素易形成多孔非保护性的沉积物[3],热硬度明显下降,刀具因急剧磨损而失效;且TiAlN涂层是含Ti涂层,在高速切削高温高压作用下,易与Ti合金工件发生粘结和扩散磨损。

1 CrAlN涂层刀具研究状况

与Ti基涂层相比较,Cr基涂层的氧化性能、耐腐蚀性能和抗粘结性能、韧性都很优越,在金属成形、塑料注模和高速切削等领域得到了广泛应用[4]。特别是CrAlN涂层刀具,其显微硬度、氧化温度分别高达3 200 HV和1 100℃远高于TiAlN涂层刀具的3 000 HV和800℃,而CrAlN涂层的导热系数和摩擦系数均小于TiAlN。如表1所示(数据来源于Balzers涂层有限公司)。通过PVD方法进行CrAlN涂层时,Cr-Al-N涂层体系可以容纳更多的Al(高达75%)并保持稳定的立方晶格结构,而Ti-Al-N体系只能容纳65%的 Al[5]。高速切削时,CrAlN 涂层刀具中的 Cr、Al元素与空气中的O反应形成Al2O3和Cr2O3氧化膜[6],起到抑制氧化、耐磨及隔热作用,使更多的热量通过切屑带走,降低了刀具体温度。因此在难加工材料的高速切削领域有望代替TiAlN涂层刀具,具有广阔的应用前景。

表1 几种涂层的物理力学性能

2 CrAlN涂层工艺

CrAlN涂层刀具基体通常选用高速钢或硬质合金。高速钢或硬质合金基体具有高强度和高韧性,CrAlN涂层高硬耐磨、耐氧化及热障作用,综合各自优点就可开发出切削性能优异的CrAlN涂层刀具。涂层

成分能否在涂层刀具上发挥其应有的作用,在很大程度上取决于涂层工艺,因为涂层/基体的界面结合强度、涂层微观组织结构、晶粒择优取向、各单元涂层的厚度及总厚度等是决定涂层刀具性能的重要因素,这些因素都与涂层工艺直接有关。可采用多种PVD涂层方法来制备不同结构特性的CrAlN涂层刀具,如阴极弧离子镀[4,7-8]、直流/交流反应磁控溅射[9-10]、脉冲闭合场费平衡磁控溅射[11]等。不同的PVD涂层方法的能量的大小和激发方式不同、真空度、气氛环境和沉积温度不尽相同,但存在共同的基本工艺参数:Al含量(即Al/Al+Cr原子比)。基体负偏压、电弧电流、磁场强度、N2分压等都会对Cr1-xAlxN涂层成分产生影响。提高Al含量,能较大程度地提高涂层/基体界面结合力、涂层硬度、耐磨性和氧化性能。纯CrN涂层具有面心立方晶格的晶体结构fcc-CrN,AlN为密堆六方晶格结构hcp-AlN。当CrAlN涂层中Al含量较少时,Al作为间隙元素置换一部分的Cr,AlN晶格结构为fcc-AlN;当Al含量达到某一定值时,fcc-AlN转变为较软的hcp-AlN,hcp-AlN具有绝缘特性,将导致沉积过程中断[12]。因此控制Al含量是决定CrAlN涂层性能优劣的关键。

3 CrAlN涂层刀具的摩擦磨损

刀具/切屑、刀具/工件间的摩擦系数和磨损(磨损量、磨损速率)是描述一个摩擦学系统摩擦特性的变量。影响涂层刀具摩擦磨损的因素除了切削条件、刀具几何参数、切削介质外,还与基体材料、涂层结构和应用类型有关。目前对CrAlN涂层摩擦磨损的研究主要通过低速低载荷下的销-盘式、球-盘式或环-块式摩擦磨损实验进行。通过对比AlN、CrN和CrAlN涂层与Al2O3的干摩擦行为发现,AlN涂层磨损最剧烈,以粘结磨损为主;CrN和CrAlN涂层以粘结磨损和摩擦氧化为主,硬的氧化颗粒Al2O3和Cr2O3致使涂层产生微切削作用。CrAlN涂层优异物理力学性能使其粘结磨损程度最小,如图1[13]。

图2[8]示出了洛氏硬度(A标尺)压痕实验中,588N正压力下CrN涂层和CrAlN涂层的表面形貌,CrN涂层呈现片状剥落,而CrAlN涂层未出涂层剥落现象。原因是间隙Al改善了CrN涂层的硬度和韧性。随着Al含量增加,CrAlN涂层硬度先升高后降低而磨损速率先低后高;当Al含量为0.71时CrAlN涂层有最高的硬度和最低的磨损率。当Al含量为0.83时,由于涂层过程中生成较软的hcp-AlN相,涂层性能弱化导致硬度降低、磨损上升,如图3[4]所示。

采用多层涂层,引入界面层能有效提高基体与涂层/基体的结合强度,减小内应力,抑制摩擦裂纹的扩展和蔓延,引导裂纹沿涂层界面方向扩展,减小涂层剥落[14],如图4 所示。

涂层刀具的磨损特性与均质刀具不同,除了受切削条件、环境介质和刀具几何参数的影响,还受涂层/基体界面结合强度、刀具/工件匹配的影响。如图5所示,涂层刀具的磨损形式除了均质刀具常见的后刀面磨损A、边界磨损B、横向裂纹D和前刀面月牙洼磨损E外,还有涂层刀具特有的梳状裂纹C和涂层剥落。

涂层刀具在高速切削尤其是断续铣削时产生的热力耦合强场作用下,涂层内部、涂层与基体间产生较大的残余应力,切削刃附近产生热塑性变形,冷却后变形区产生热裂纹,热力耦合作用使裂纹生长成梳状裂纹,刀具基体和工件直接接触,切屑挤压在梳状裂纹中,发生扩散和溶解磨损,加速裂纹扩展,最终导致崩刃和涂层剥落[15],如图 6 所示。

图7示出了相同工艺条件下制备的CrAlN和TiAlN硬质合金涂层刀具高速铣削淬硬工具钢时后刀面磨损情况。磨损速度从大到小的顺序是:

TiN(CrN)>TiAlN-1>TiAlN-2>CrAlN-1>CrAlN-2。CrAlN涂层刀具的磨损速率小于TiAlN,原因是CrAlN涂层的摩擦系数更小、耐磨性更好、韧性更高、高温氧化性更优。CrAlN-1和CrAlN-2磨损量差异源于两涂层中Al含量的不同[16]。

4 存在的问题

鉴于CrN和CrAlN涂层优良的高温力学性能、抗氧化性和耐腐蚀性,其作为高速切削刀具涂层材料具有很大潜力。目前CrAlN涂层刀具研究中存在的问题主要集中在以下方面:(1)商业化CrN、CrAlN涂层刀具仍以单涂层为主,对于多层涂层如 TiN/CrAlN、CrN/CrAlN、CrN/AlN研究不多,尤其对梯度涂层和纳米超晶格涂层的研究更少。(2)对于CrAlN涂层刀具与工件性能匹配的研究较少。CrAlN涂层刀具加工Ti合金和镍基高温合金时,在高温作用下涂层表面产生Al2O3和Cr2O3氧化膜,耐磨损、隔热屏障作用比TiAlN涂层更优,目前对CrAlN涂层刀具加工高温合金相关研究很少,如刀具寿命、切削力、切削热、工件表面质量等。(3)对CrAlN涂层刀具摩擦磨损特性和机理的研究仍以低速低载摩擦试验和普通切削试验相结合的方法进行,而低速摩擦试验与切削时高温高压高应变的条件迥异,所以所测得的摩擦系数、刀具磨损量、磨损速率与高速切削时相差很大;得到的摩擦磨损特性与刀具寿命之间相互矛盾的结论,还没有建立其切削条件与刀具摩擦磨损特性之间的关系模型。

5 CrAlN涂层刀具的发展趋势

PVD涂层技术和高速切削加工技术的发展对Cr基涂层的硬度、界面结合强度、耐磨性、耐高温氧化性提出了更高要求,单层CrAlN涂层难以满足加工要求,促使CrAlN涂层技术向多元涂层、多层涂层和纳米涂层方向发展。

5.1 多元涂层

借鉴材料合金化原则,通过向三元CrAlN涂层中添加间隙元素Ti、Si、V及C等元素,置换部分 Cr元素,利用Al、Si、V等的热特性以及固溶强化作用,优化涂层成分和性能。与添加Al元素相似,含Si的涂层如TiSiN、CrSiN比不含Si涂层的TiN、CrN涂层的高温氧化性显著提高,并且Si起到隔热屏障作用抑制切削产生的热量流入刀具体[17]。另外,Si元素具有细化晶粒作用,经常观察到“非晶态SiNx包覆的小晶态CrN晶粒”的现象,形成细晶粒的CrAl(Si)N涂层、TiCrAlN涂层或结构更复杂的 (TiCrAlVSi)xNy涂层。对比TiAlN、TiCrAlN和(TiCrAlVSi)N涂层立铣刀高速铣削硬化冷作模具钢磨损试验可知,Si、V等间隙元素的加入明显改善了涂层刀具的切削性能,(TiCrAlVSi)N涂层刀具的后刀面磨损量VB仅有23 μm,约是TiCrAlN涂层刀具的1/2,TiAlN涂层刀具的1/3,切削刃的磨损形貌如图 8 所示[18]。

5.2 多层涂层

多层涂层中增加了大量的界面并减小了晶粒尺寸,而且相对小的残余压应力也有利于提高涂层的附着强度,增加了涂层的硬度和韧性,另外多层有利于晶粒尺寸和结构的调整,优化涂层的硬度和韧性比,实现膜的多功能特性。与单层CrAlN涂层容易形成圆柱形晶体结构不同,多层CrN/CrAlN涂层各层间界限分明,抑制了圆柱形晶粒的生长[19]。

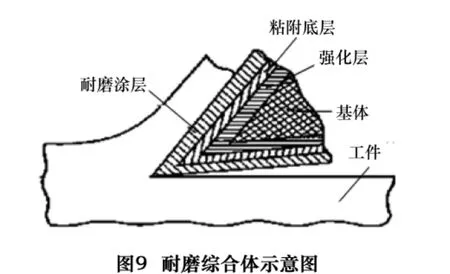

车削、钻削及铣削加工过程中,刀具切削部分的接触过程和热状态对刀楔的塑性强度、刚度以及裂纹扩展模式产生影响。基体-粘附底层-强化层-耐磨层构成了刀楔耐磨综合体。强化层可促使提高刀楔的塑性强度和刚度;耐磨涂层可提高接触面的耐磨性(因提高了硬度、对被加工材料的物理化学钝性和高的热动力学稳定性);粘附底层可提高耐磨综合体与基体材料的粘附键的强度(因其与强化层和耐磨涂层的晶体化学相容性较高),如图9所示[20]。在高速钢或硬质合金基体上涂层时,引入Cr或CrAl作为中间过渡层,过渡层与CrAlN和基体的结合强度高于CrAlN层与基体的结合强度。Cr层通常较软但韧性较高,与基体的热膨胀系数和弹性模量接近;CrAlN层较硬,耐磨性好,两者的组合将同时获得高硬度和高韧性,提高CrAlN涂层性能。

5.3 纳米超晶格涂层

纳米超晶格涂层由高层数(达几百层)的同种结构材料、化学键和原子半径及晶格常数相近的各单层材料组成,存在一个最佳的超晶格双层周期(仅几纳米),则可能得到与组成它的各单涂层的性能差异显著的全新涂层。涂层/基体、涂层/涂层的晶格类型、晶格常数的匹配是影响涂层刀具性能的重要因素。涂层/基体、涂层/涂层晶格错配度越小,残余应力越小,越容易形成多层膜的共格生长。对于WC/CrAlN[7]、CrN/CrAlN[9]及 AlN/CrN[12]等纳米超晶格涂层,单层CrN和CrAlN涂层是面心立方晶格结构(fcc-CrN),而WC和AlN是密堆六方晶格结构(hcp-WC,hcp-AlN)。进行超晶格涂层时,通过调制合适超晶格双层周期,利用fcc-CrN晶格结构的模板约束作用促使hcp-WC和hcp-AlN相转变为fcc-WC和fcc-AlN相。当AlN/CrN和WC/CrAlN涂层的超晶格双层周期分别为3.8 nm和7 nm时,AlN/CrN涂层和WC/CrAlN涂层显示出最高的硬度,分别为40 GPa和43 GPa,其硬度、耐磨性和高温氧化性能明显高于单层CrAlN涂层和TiAlN涂层。

6 结语

在高速切削加工领域,尤其是难加工材料(钛合金,高温镍基合金)的高速切削加工,CrAlN涂层刀具具有TiAlN涂层刀具无可比拟的优势:极高的硬度和耐磨性、优异的高温氧化性能,具有广阔应用前景。本文综述了CrAlN涂层刀具的现状、CrAlN刀具涂层工艺,探讨了CrAlN涂层的摩擦磨损特性和CrAlN涂层刀具的磨损机理,并指出目前对CrAlN涂层刀具高速切削难加工材料的摩擦磨损机理有待于进一步研究;多元多层、梯度涂层以及纳米超晶格涂层是CrAlN涂层刀具今后的研究方向。

[1]PalDey S,Deevi S C.Single layer and multilayer wear resistant coatings of(Ti,Al)N:a review[J].Materials Science and Engineering,2003,342(1/2):58-79.

[2]Muller-Hummel P,Lahres M.Quantitative measurement of temperatures on diamond-coated tools during machining[J].Diamond and Related Materials,1995,4(10):1216-1221.

[3]Ding Xingzhao,Tan A L K,Zeng X T,et al.Corrosion resistance of CrAlN and TiAlN coatings deposited by lateral rotating cathode arc[J].Thin Solid Films,2007,516(16):5716-5720.

[4]Reiter A E,Derflinger V H,Hanselmann,et al.Investigation of the properties of Al1-xCrxN coatings prepared by cathodic arc evaporation[J].Surface & Coatings Technology,2005,200(7):2114-2122.

[5]Kawate M,Hashimoto A K,Suzuki T.Oxidation resistance of Cr1-xAlxN and Ti1-xAlxN films[J].Surface & Coatings Technology,2003,165(2):163-167.

[6]Banakh O,Schmid P E,Sanjinés R,et al.High temperature oxidation resistance of Cr1-xAlxN thin films deposited by reactive magnetron sputtering[J].Surface & Coatings Technology,2003,163/164:57-61.

[7]Li H Y,Han J G,Baeg S H,et al.Structure and properties of WCCrAlN superlattice films by cathodic arc ion plating process[J].Thin Solid Films,2002,420/421:414-420.

[8]Uchida M,Nihira N,Mitsuo A,et al.Friction and wear properties of CrAlN and CrVN films deposited by cathodic arc ion plating method[J].Surface & Coatings Technology,2004,177/178:627-630.

[9]Barshilia H C,Deepthi B,Selvakumar N,et al.Nanolayered multilayer coatings of CrN/CrAlN prepared by reactive DC magnetron sputtering[J].Applied Surface Science,2007,253(11):5076-5083.

[10]Pulugurtha S R,Bhat D G.A study of AC reactive magnetron sputtering technique for the deposition of compositionally graded coating in the Cr-Al-N system[J].Surface & Coatings Technology,2006,201(7):4411-4418.

[11]Lin J,Mishra B,Moore J J,et al.Microstructure,mechanical and tribological properties of Cr1-xAlxN films deposited by pulsed-closed field unbalanced magnetron sputtering(P-CFUBMS)[J].Surface&Coatings Technology,2006,201(7):4329-4334.

[12]Park J K,Baik Y J.The crystalline structure,hardness,and thermal stability of AlN/CrN superlattice coating prepared by D.C.magnetron sputtering[J].Surface & Coatings Technology,2005,200(5/6):1519-1523.

[13]Bobzin K,Lugscheider E,Nickel R,et al.Wear behavior of Cr1-xAlxN PVD-coatings in dry running conditions[J].Wear,2007,263:1274-1280.

[14]韩修训,阎逢元,阎鹏勋,等.多层涂层的摩擦学研究进展[J].机械工程材料,2002,26(5):1-5.

[15]Nordin M,Sundström R,Selinder T I,et al.Wear and failure mechanisms of multilayered PVD TiN/TaN coated tools when milling austenitic stainless steel[J].Surface and Coatings Technology,2000,133/134:240-246.

[16]Ding X Z,Zeng X T,Liu Y C,et al.Cr1-xAlxN coatings deposited by lateral rotating cathode arc for high speed machining applications[J].Thin Solid Films,2008,516(8):1710-1715.

[17]Lin C H,Duh J G,Yeh J W.Multi-component nitride coatings derived from Ti-Al-Cr-Si-V target in RF magnetron sputter[J].Surface & Coatings Technology,2007,201(14):6304-6308.

[18]Yamamoto K,Kujime S,Takahara K.Structure and mechanical property of Si incorporated(Ti,Cr,Al)N coatings deposited by arc ion plating process[J].Surface & Coatings Technology,2005,200(5/6):1383-1390.

[19]Okumiya M,Griepentrog M.Mechanical property and tribological behavior of TiN-CrAlN and CrN-CrAlN multilayer coatings[J].Surface & Coatings Technology,1999,112(1/3):123-128.

[20]李良福.国外涂层刀具的研究状况[J].机械设计与制造工程,2001,30(3):4-6.