300 MW机组运行中真空低的原因分析及采取的措施

2012-07-04马岩昕

马岩昕

(黑龙江华电齐齐哈尔热电有限公司,黑龙江 齐齐哈尔 161000)

凝汽设备是凝汽式汽轮机组的重要组成部分,其工作性能对汽轮机组的安全性、可靠性、稳定性和经济性均会产生直接影响。凝汽器真空度是汽轮机运行的重要指标之一,也是反映凝汽器综合性能的一项主要考核指标。运行经验表明,凝汽器真空每下降1 kPa,机组汽耗会增加1.5 %~2.5 %;而传热端差每升高1 ℃,供电煤耗会增加0.5 %~0.7 %。汽轮机排汽压力越低,工质放热过程的平均温度越低(即增加了吸热与放热的平均温度差),工质循环的热效率越高。因此,保持凝汽器良好的运行工况,保证凝汽器的最有利真空,是发电厂节能的重要内容之一。

1 供热机组概况及问题的提出

某电厂安装的300 MW 汽轮机是哈尔滨汽轮机厂生产的亚临界、一次中间再热、高中压合缸、双缸、双排汽、单轴、反动、凝汽式汽轮机,具有8 段非调整抽汽对应相应的加热器。机组选用的是N-17000-4 型凝汽器:冷却面积:17 000 m2;冷却水流量:36 100 t/h;冷却水温:20 ℃;凝汽器背压:0.004 9 MPa;水室工作压力:0.35 MPa;冷却水管总根数:20 040 根;冷却水管材质:TP 304(主凝结区、顶部圆周段);冷却水管规格:¢25×0.7(顶部圆周段、空冷区)。

2009年9月,1 号机组大修后启动,就发现凝汽器真空偏低,并且凝汽器端差达不到规定值。运行人员、设备维护人员多次查找,均未能发现根本原因。机组运行中凝汽器真空依然偏低,多次做真空严密性试验始终达不到合格标准,致使1 号机组热效率下降,发电煤耗上升。

2 原因分析

凝汽器真空严密性降低的主要表征为:排汽温度升高,真空表指示降低,凝汽器端差大,在调速汽门开度不变的情况下,汽轮机负荷有所降低。在采用水环真空泵时,还会观察到抽汽口冒汽量增大的现象。

汽轮机凝汽器真空下降大致可以分为急剧下降和缓慢下降2 种。急剧下降主要由循环水量中断或不足、循环水温升高、后轴封供汽中断、抽气器故障等原因造成;缓慢下降主要由凝汽器满水(或水位升高)、凝汽器结垢或腐蚀、传热恶化、凝汽器水侧泄漏、凝汽器真空系统不严密、汽侧泄漏导致空气涌入等原因造成。

真空严密性下降主要是由于真空系统存在泄漏。真空系统泄漏表现为外界空气漏入凝汽器,直接引起汽轮机真空降低。现场运行情况表明,主要存在以下几种泄漏。

(1)轴封供汽突然中断或轴封供汽压力过低。此时大量空气将漏入凝汽器,造成真空下降。故障特征为:凝汽器端差增加,凝结水过冷度增加,转子因冷却而产生负差胀。

(2)真空系统的管路破裂,如凝汽器铜管、最后一级低加的铜管等发生部分破裂。主要故障特征为:凝汽器水位升高,端差增加,凝结水过冷度和导电度增加,凝结水泵出口压力增加,凝结水泵电机电流增加,真空下降。

(3)凝汽器的喉部伸缩节泄漏。运行中由于温度、压力和振动的影响,凝汽器喉部伸缩节焊缝常被拉裂而产生泄漏。此处漏点较隐蔽,采用氦质检漏不易发现,此时应采用灌水查漏法。如,某电厂1 号机在用氦质检漏未查出漏点的情况下,将真空系统灌水至汽缸轴封处,在1 号机组凝汽器喉部伸缩节处查出裂纹,裂纹达70 mm。

(4)低压缸结合面及安全门法兰泄漏。原因主要有:

① 汽缸制造、检修、安装质量有问题,汽缸法兰结合面不严或有残余应力存在,机组投运后出现漏汽。

② 机组启动、停止过程中加减负荷过快,汽缸夹层和法兰加热装置使用不当。

③ 停机后汽缸保温去除过早或检修后保温安装不好,使缸温下降过快或者汽缸进冷汽、冷水等,汽缸内外壁和法兰内外壁温差过大,致使上下缸结合面吻合度不好,局部产生间隙,大量空气由此进入排汽室,造成真空度下降。

(5)高压扩容器汽管进凝汽器喉部焊口泄漏。由于凝汽器内呈负压状态,外界空气通过高压扩容器汽管进入凝汽器的喉部焊口漏入,引起凝汽器真空下降。

(6)汽轮机轴封系统调节不当。因轴封供汽压力不能随负荷的变化而做相应的调整,造成空气进入凝汽器汽侧而降低其真空。汽封间隙的大小、汽封的完好程度也是影响轴封严密性的重要因素。

(7)轴封系统结构不完善。轴封系统只有供汽总门,而没有至高、中压缸和低压缸前后的供汽分门,一旦某个压力低时,无法单独调节。

(8)小汽机轴封送汽不合理。机组运行时,主机轴封通过高低压差进行自密封和自动跟踪,而小汽机的轴封送汽则是低压轴封由同一根管道直接引入,前后轴封阻力不等,所以前后送汽压力难于调整和自动调节跟踪,导致了小机前后轴封漏空气。另外,若轴封供汽压力过低或小汽机轴封回汽门开启过大,都会使空气直接通过回汽总门进入凝汽器而影响真空。

(9)水环真空泵、低加进气门、疏水门泄漏以及其他类泄漏,如中压疏水系统内漏、凝汽器汽侧人孔门及喉接头泄漏、抽空气系统阀门泄漏、排汽管疏水U 形水封被破坏等。

3 机组真空严密性试验低的原因排查

3.1 真空严密性试验

在1 号机组负荷220 MW、真空0.093 MPa、轴封压力0.03 MPa 时,做真空严密性试验。真空每分钟下降300 Pa。

提高轴封压力至0.07 MPa,在1 号机组负荷230 MW、真空0.094 MPa 时,做真空严密性试验。真空每分钟下降260 Pa。

提高轴封压力至0.1 MPa,在1 号机组负荷250 MW、真空0.095 MPa 时,做真空严密性试验。真空每分钟下降120 Pa。

真空严密性试验合格。

3.2 轴封压力

将1 号机组负荷调整到200 MW,保持2 台汽动给水泵运行(电动给水泵备用),调整机组各个系统参数达到运行稳定状态,运行30 min 后记录轴封压力和真空。对轴封压力向下进行调整,每次调整0.01 MPa,间隔时间为30 min。逐步下调轴封压力,直至轴封压力向下调整后致使真空大幅变化的对应值。当轴封压力调节到0.09 MPa 时,真空开始大幅下降。

3.3 汽动给水泵系统

将1 号机组负荷调整到200 MW,启动电动给水泵,分别停止1,2 号汽动给水泵运行,调整各系统参数达到稳定状态,将汽动给水泵电动进汽门关闭并摇严,并将汽动给水泵与主机联系的真空系统、轴封系统全部隔离。当主机轴封压力调节到0.09 MPa 时,真空开始大幅下降。说明1,2 号汽动给水泵系统与主机真空严密性试验低无关。

3.4 轴封间隙

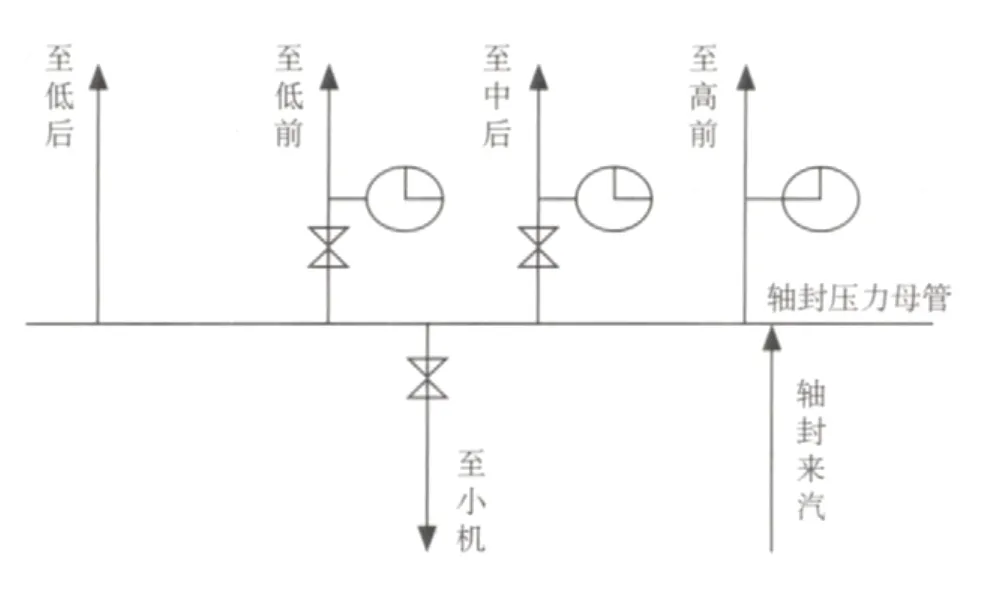

将1 号机组负荷调整到200 MW,分别关闭高压前轴封回汽总门、中压后轴封回汽总门、低压前轴封回汽总门,轴封供汽母管压力无变化,说明高压前、中压后、低压前后轴封间隙无问题。1 号机组现场轴封系统如图1 所示。

图1 1 号机组现场轴封系统结构示意

3.5 凝汽器

在1 号机组停运后,高、中压缸金属温度均低于100 ℃,循环泵、凝结水泵全部停运前,要确认低压缸的排汽温度低于50 ℃,方可进行真空系统查漏。凝汽器注水前,开启低压缸人孔门,用来观察凝汽器内水位的高度,灌水高度一般在低压轴封洼窝以下100 mm 处。另外,凝汽器注水查漏前,汽缸本体、抽汽管道、再热蒸汽冷热段等的疏水及其他进入凝汽器的疏水要畅通。

上述查找没有发现漏泄点。

3.6 内轴封供汽管

检查凝汽器内轴封供汽管是否有漏汽,并对凝汽器内轴封供汽母管注水查漏。检查发现,在凝汽器内轴封供汽母管根部有一焊口大量漏水。

将凝汽器内轴封供汽母管根部焊口被拉裂的旧焊缝磨掉,重新补焊,对新焊缝进行探伤,直到探伤合格。为了彻底消除凝汽器内轴封供汽母管根部的焊口裂缝,在轴封供汽母管根部加一防护盒。

采取上述措施后,1 号机组的轴封压力已降至正常值:0.02 ~0.03 MPa。做1 号机真空严密性试验时,真空下降速度明显减小,由采取措施前的0.5 kPa/min 减小到采取措施后的0.08 kPa/min。端差有明显下降,凝汽器传热效果提高。

4 结论

凝汽器真空系统泄漏是一种比较常见而又难以解决的故障。凝汽器真空系统组成复杂,结构庞大,导致凝汽器真空严密性降低的因素较多,并且泄漏原因与部位和严密性不足所引发的现象之间不是一一对应的确定关系。采用真空灌水试验是查找泄漏点的一种简洁而实用的方法。对于在地面以下的负压管道,真空灌水查漏可在机组运行中进行,但凝汽器汽侧真空系统的查漏则必须在机组停运后进行。这次故障中应用注水方法找到了漏点的具体位置,经处理后,凝汽器真空严密性试验由采取措施前的0.5 kPa/min 减小到采取措施后的0.08 kPa/min,大大提高了凝汽器的传热效果。为进一步提高真空,应定期进行真空严密性试验,同时还应对经常泄漏的设备或系统进行改进、改造或更换。

1 魏胜娈. 150 MW 汽轮机组真空度下降的原因分析及 对策[J]. 华电技术,2010(9).